一种便携式铁路车轴轴端超声波探伤检测装置的制作方法

1.本实用新型涉及一种车轴缺陷超声波检测设备,尤指一种便携式铁路车轴轴端超声波探伤检测装置。

背景技术:

2.crh系列动车组、各型机车、客货车及地铁在入厂大修或入段中修时,其实心车轴通常采用自动化探伤设备,辅以手工复探的方式,在车轴轴身、轴颈及轴端面对实心车轴的轮座镶入部、齿轮座或制动盘镶入部及轴身的大裂纹、车轴的透声性能等进行常规超声波探伤检测。目前在常规超声波探伤检测时采用的是单晶探头,例如对客车轮的实心车轴检测时,采用单晶探头从车轴轴身扫查制动盘座镶入部的裂纹缺陷,从轴颈扫查轮座镶入部的裂纹缺陷,从轴端扫查r圆弧部位、轴身的大裂纹及车轴的透声性能。从实际检测中可以发现,采用单晶探头进行探伤检测时,需要沿车轴轴线方向布设多个扫查位置,采用不同角度的探头进行移动式扫查,以覆盖整个被检测区域,可见,目前对实心车轴的超声波探伤检测是在实心车轴分解为轮对或轮轴的状态下完成的。但是,如今车辆的检修状态出现了很大的改观,为了缩短在厂、在段周期,轮对和轮轴需要在不分解的状态下进行探伤检测,那么唯一的检测方式就是在轴端进行,即,将轴端的轴承盖打开,露出轴端(车轴端面),从而从车轴的两个轴端进行探伤检测。但是,目前本行业并没有出现可以定位在车轴轴端来进行超声波探伤检测的设备。

技术实现要素:

3.本实用新型的目的在于提供一种便携式铁路车轴轴端超声波探伤检测装置,其可稳定定位在车轴轴端进行超声波无损探伤检测,检测方便快捷,便于移动携带,适于推广。

4.为了实现上述目的,本实用新型采用了以下技术方案:

5.一种便携式铁路车轴轴端超声波探伤检测装置,其特征在于:它包括两端敞口的外壳,其中:h形截面的滑环固定体通过前轴承和后轴承可旋转地安装在外壳内;滑环固定体的前端固定安装有探头盘,探头盘的中心朝前安装有中心定位锥,探头盘上围绕中心定位锥安装有多个不同角度的超声波探头;滑环固定体的后端固定安装有齿圈,齿圈与齿轮啮合,齿轮经由减速机与直流伺服电机的出力轴连接,自带编码器的直流伺服电机与外部的工控机连接;滑环固定体的中部贯穿安装有导电滑环,导电滑环自身朝前的转动部的转子入线与超声波探头电性连接而自身朝后的固定部的定子出线与工控机连接;外壳的前端固定安装有电磁铁盘,电磁铁盘围绕探头盘外周设置,电磁铁盘上嵌设有多个电磁铁;外壳的后端安装有圆筒状电机罩,电机罩的后端安装有后端盖,后端盖上设有出线孔;外壳侧壁安装有手持把手,电磁铁经由手持把手上的电源开关与外部的电源设备电性连接,工控机、减速机与直流伺服电机与电源设备电性连接。

6.本实用新型的优点是:

7.本实用新型结构设计合理、紧凑,体积小巧,可稳定定位在实心车轴的轴端进行超

声波探伤检测,手持定位方便快捷,检测速度快,整个装置便于移动与携带,在满足铁标和铁总的“轮规”要求的基础上,可很好地用于对铁路车轴的超声波无损探伤检测。

附图说明

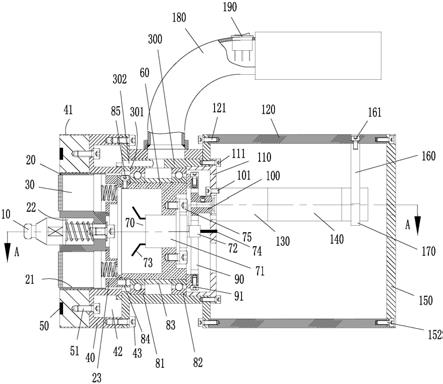

8.图1是本实用新型便携式铁路车轴轴端超声波探伤检测装置的结构示意图。

9.图2是沿图1的a-a切割线得到的剖视示意图。

10.图3是中心定位锥的安装结构示意图。

11.图4是后端盖的示意图。

12.图5是本实用新型便携式铁路车轴轴端超声波探伤检测装置的使用说明图。

13.图6是本实用新型便携式铁路车轴轴端超声波探伤检测装置进行超声波探伤检测时超声波探头处于车轴上的位置说明图。

14.图7是超声波探头的安装结构示意图。

15.图8是超声波探头发射的超声波束的角度说明示意图。

具体实施方式

16.如图1至图8所示,本实用新型便携式铁路车轴轴端超声波探伤检测装置500包括两端敞口的外壳300,外壳300例如设计为圆筒状(不受局限),其中:h形截面的滑环固定体60通过前轴承81和后轴承82可旋转地安装在外壳300内;滑环固定体60的前端固定安装有探头盘20,探头盘20的中心朝前安装有中心定位锥10,探头盘20上围绕中心定位锥10安装有多个不同角度的超声波探头30;滑环固定体60的后端固定安装有齿圈90,齿圈90与齿轮100啮合,齿轮100经由减速机130与直流伺服电机140的出力轴连接,自带编码器的直流伺服电机140经由信号线缆(图中未示出)与外部的工控机(图中未示出)连接,例如,直流伺服电机140为自带编码器的24v直流伺服电机;滑环固定体60的中部贯穿安装有导电滑环70,导电滑环70自身朝前的转动部71的转子入线73与超声波探头30电性连接,导电滑环70自身朝后的固定部72的定子出线74经由输出线缆(图中未示出)与工控机连接;外壳300的前端固定安装有电磁铁盘40,电磁铁盘40围绕探头盘20外周设置,电磁铁盘40上嵌设有多个电磁铁50;外壳300的后端安装有圆筒状电机罩120,电机罩120的后端安装有后端盖150,电机罩120与后端盖150将直流伺服电机140罩住,后端盖150上设有出线孔151;外壳300侧壁安装有手持把手180,电磁铁50经由手持把手180上的电源开关190与外部的电源设备(图中未示出)电性连接,减速机130和直流伺服电机140还通过电源线缆(图中未示出)与电源设备电性连接,工控机也与电源设备连接,电源设备可为蓄电池,电源设备为工控机、电磁铁50、直流伺服电机140和减速机130供电。

17.如图1和图2,滑环固定体60包括滑环安装座61,导电滑环70通过滑环固定螺钉75贯穿安装在滑环安装座61上,滑环安装座61朝前设有筒状前端部62,前端部62设有用于容纳转动部71从滑环安装座61朝前伸出部分的前腔620,滑环安装座61朝后设有筒状后端部63,后端部63设有用于容纳转动部71从滑环安装座61朝后伸出部分和固定部72,以及用于安装齿圈90的后腔630,齿圈90通过齿圈固定螺钉91安装在后端部63上,固定部72从齿圈90穿出。

18.在本实用新型中,导电滑环70为本领域的已有部件。导电滑环70的作用在于,转动

部71跟随滑环固定体60和探头盘20一起旋转的同时,其固定部72及其引出的定子出线74不发生旋转,以避免线缆因旋转发生缠绕现象。

19.如图1,外壳300的内壁上设有止挡部301,前轴承81与后轴承82之间设有隔套83,外壳300的后端通过压盖螺钉111安装有轴承压盖110,其中:沿滑环固定体60径向方向看,前轴承81、后轴承82均介于滑环固定体60的外壁与外壳300的内壁之间;沿滑环固定体60轴向方向看,前轴承81、后轴承82与隔套83被定位在止挡部301与轴承压盖110之间,以使前轴承81与后轴承82不发生前后移动。

20.如图1和图2,圆盘状的探头盘20上设有一定位锥安装槽22和多个探头安装槽21,定位锥安装槽22处于探头盘20的中心,各探头安装槽21围绕定位锥安装槽22设置,其中:中心定位锥10可弹性伸缩地安装在定位锥安装槽22内,超声波探头30可弹性伸缩地安装在探头安装槽21内。

21.如图3,中心定位锥10包括锥柱11,锥柱11的后端穿过定位锥安装槽22的槽底上的通孔后固定一定位螺钉14,定位螺钉14与锥柱11后端之间设有一垫片15,锥柱11的前端设有一楔状锥头12,锥柱11与锥头12一体成型,锥柱11上套设有缓冲弹簧13,锥头12形状与车轴轴端400的端面上的楔状中心孔410形状相适配,其中:当锥头12受压时,在定位锥安装槽22的导向、缓冲弹簧13的弹性作用下,锥头12缩入定位锥安装槽22内的同时,锥柱11、锥头12与定位螺钉14一起朝向锥头12缩入定位锥安装槽22的方向移动一定距离,在此处,垫片15起到了防止锥头12脱离出定位锥安装槽22的限位作用。

22.在实际设计中,锥头12的锥斜面形状应与车轴轴端400的楔状中心孔410的锥斜面相一致,这样使得中心定位锥10可以完全插入中心孔410内并紧贴中心孔410孔壁,另外,当本实用新型装置的探头盘20和电磁铁盘40贴在车轴轴端400端面上后,缓冲弹簧13可以使中心定位锥10紧抵顶在中心孔410内,这样,中心定位锥10与电磁铁50互相配合来对整个本实用新型装置起到一个稳定的定位作用。

23.如图7,超声波探头30包括探头本体34,探头本体34的后端设有一探头凸台32,探头凸台32的截面面积略大于探头本体34的截面面积,探头凸台32的后端设有一探头柱31,探头本体34、探头凸台32与探头柱31一体成型,探头柱31上套设有紧抵弹簧33,紧抵弹簧33的长度(即未按压初始长度)大于探头柱31的长度,探头安装槽21在探头盘20上贯穿设置,探头安装槽21的侧壁设有限位浅槽211,探头盘20的后端安装有探头压盖23,探头压盖23上设有嵌槽230,其中:当超声波探头30安装在探头安装槽21内后,探头凸台32可移动地嵌在探头安装槽21的限位浅槽211与探头压盖23形成的限位空间内,同时套有紧抵弹簧33的探头柱31处于嵌槽230内;当超声波探头30受压时,在限位浅槽211(或说探头安装槽21)的导向、紧抵弹簧33的弹性作用下,超声波探头30缩入探头安装槽21内;超声波探头30引出的线缆穿过探头压盖23上开设的穿孔231而与导电滑环70的转子入线73连接。

24.在探伤检测时,超声波探头30在紧抵弹簧33的弹性作用下可始终保持紧贴于车轴轴端400的端面上,从而确保了超声波探头30与车轴轴端400良好的耦合效果,确保了检测准确性。

25.如图1和图2,探头压盖23通过止挡环84固定在滑环固定体60的前端部62上,具体来说,探头压盖23通过螺钉(图中未示出)与探头盘20固定,探头压盖23通过螺钉(图中未标出)与止挡环84固定,止挡环84通过固定螺钉85固定在滑环固定体60的前端部62上,以使探

头盘20不向后窜动。在这里,探头压盖23的设计,以及固定在止挡环84上的螺钉沿探头盘20轴向方向安装的设计,使得探头盘20便于拆卸,从而便于对超声波探头30进行更换。

26.在实际设计中,如图6,各超声波探头30在探头安装槽21内围绕中心定位锥10均布,例如均布6个超声波探头30,6个超声波探头30的12根线缆分别穿过相应穿孔231与导电滑环70的12根转子入线73连接,6个不同角度的超声波探头30同时进行自动扫查。

27.在本实用新型中,不同角度的超声波探头30是指,当各超声波探头30在车轴轴端400端面上逐个旋转至同一位置时,各超声波探头30发射的超声波束的方向互不相同。如图8,图中示出了一个超声波探头30发射了θ角度的超声波束的情形,此超声波束与车轴轴线l之间形成θ角度的夹角,而当其它超声波探头30旋转到与此超声波探头30相同的位置上时,它们发射的超声波束与车轴轴线l之间形成的夹角不为θ且互相之间不一样,这样多角度的扫查方式全面覆盖了车轴的整个探伤扫查区域,大大提高了检测效率。

28.在本实用新型中,超声波探头30的探头本体34为本领域的已有器件,其又称超声波传感器,一般采用压电换能器探头,由压电晶片、契块、接头和导线组成。在本实用新型中,超声波探头30用于对金属的实心车轴的缺陷进行检测。

29.如图1和图2,环状的电磁铁盘40上设有电磁铁安装槽41,电磁铁50通过紧固螺钉51固定安装在电磁铁安装槽41内,电磁铁盘40通过锁定螺钉43固定在外壳300的前端。

30.在实际设计中,电磁铁安装槽41内安装的多个电磁铁50围绕探头盘20均布,例如均布12个电磁铁50,以提供较大的磁吸附力。另外,电磁铁50与电磁铁盘40的前端面平齐,以及电磁铁50与探头盘20的前端面平齐,这样的设计便于电磁铁50吸附在车轴轴端400端面上时,被按压的超声波探头30可以在紧抵弹簧33的弹性作用下紧贴在车轴轴端400的端面上。

31.进一步来说,如图1和图2,减速机130通过电机固定螺钉101固定安装在轴承压盖110的后端面上,减速机130从轴承压盖110朝前伸出的输出轴与齿轮100固定,减速机130的输入轴与直流伺服电机140的出力轴连接。

32.具体来说,如图1,直流伺服电机140通过压块170与支撑杆160一端连接,支撑杆160另一端通过螺钉161固定在电机罩120的内壁上,直流伺服电机140借由支撑杆160稳固固定在电机罩120内,电机罩120通过电机罩螺钉121与外壳300的后端固定。另外,后端盖150通过后端盖螺钉152固定在电机罩120的后端。

33.如图4,后端盖150上设有用于令定子出线74相连的输出线缆穿出,以及令直流伺服电机140、减速机130和电源开关190相连的电源线缆穿出的出线孔151,后端盖150上还设有用于安装后端盖螺钉152的螺钉孔1520。图4示出了3个出线孔151的情形。

34.如图1,电磁铁盘40上设有环形线缆腔42,电磁铁50引出的电源线缆经由线缆腔42、外壳300上开设的穿孔302伸入手持把手180内与电源开关190电性连接,然后经由外壳300上的穿孔(图中未示出)、后端盖150上的出线孔151与外部的电源设备电性连接。

35.参考图5和图6来理解,电磁铁盘40的外径与车轴轴端400端面外径相一致,其中:当本实用新型便携式铁路车轴轴端超声波探伤检测装置500定位在车轴轴端400端面上后,探头盘20上的超声波探头30紧贴在车轴轴端400端面上的时候介于楔状中心孔410与螺丝孔420之间。

36.如图6,图中示出了实心车轴的车轴轴端400的端面中心位置上的楔状中心孔410,

多个螺丝孔420(如3个螺丝孔420)围绕中心孔410均布。

37.在本实用新型中,设定本实用新型便携式铁路车轴轴端超声波探伤检测装置500的前后方向为:中心定位锥10所在位置为前,后端盖150所在位置为后。

38.参考图5,使用时,将电磁铁50、直流伺服电机140和减速机130从后端盖150引出的电源线缆与外部的电源设备连接好,将直流伺服电机140从后端盖150引出的信号线缆、导电滑环70从后端盖150引出的输出线缆分别与外部的工控机(便携式工控机)上的相应接口连接好。

39.然后,手握手持把手180将本实用新型装置500移动到车轴轴端400的端面前,令中心定位锥10对准中心孔410,然后将中心定位锥10插入中心孔410内,此时探头盘20和电磁铁盘40与车轴轴端400端面接触,于是按下电源开关190,电磁铁50通电,电磁铁50被牢牢吸附在车轴轴端400端面上,以保证探头盘20的转动稳定性,此时的超声波探头30紧贴在车轴轴端400端面上,在这里,电磁铁50与紧插在中心孔410内的中心定位锥10相配合,一方面使得本实用新型装置500被稳稳地吸附在车轴轴端400端面上,另一方面,保证了超声波探头30在整个探伤检测过程中的准确定位。

40.于是,检测人员便可借由工控机启动探伤检测。

41.探伤检测(或说探伤扫查)时,工控机启动直流伺服电机140运转(工控机通过控制直流伺服电机140的转速大小及方向来控制探伤检测速度),于是,直流伺服电机140借由减速机130带动齿轮100旋转,从而在前、后轴承81、82的作用下,齿轮100借由齿圈90带动滑环固定体60和探头盘20一起旋转。在超声波探头30随探头盘20一起旋转的过程中,工控机控制各超声波探头30向实心车轴发射超声波束,然后工控机接收各超声波探头30采集到的经由实心车轴反馈回来的超声波束。

42.当探头盘20旋转360

°

后停止转动,于是对实心车轴完成一次探伤检测,在此探伤检测过程中,本实用新型装置500对实心车轴的整个探伤扫查区域实现了全面覆盖。于是,工控机基于接收到的上述超声波束自动生成扫描图像,从而获得实心车轴的缺陷所在位置、分布状态及大小等情况,完成车轴缺陷的探伤检测,探伤检测结果可涉及车轴的轮座镶入部、齿轮座或制动盘镶入部及轴身的大裂纹情况、车轴的透声性能等。

43.当完成探伤检测后,检测人员通过工控机控制直流伺服电机140停止运转,然后通过电源开关190令电磁铁50断电,于是,电磁铁50不再吸附车轴轴端400,此时将本实用新型装置500从车轴轴端400取下即可进行下一探伤检测任务。

44.本实用新型的优点是:

45.本实用新型结构设计合理、紧凑,体积小巧,可稳定定位在实心车轴的轴端进行超声波探伤检测,手持定位方便快捷,检测速度快,整个装置便于移动与携带,在满足铁标和铁总的“轮规”要求的基础上,可很好地用于对铁路车轴的超声波无损探伤检测。

46.以上所述是本实用新型较佳实施例及其所运用的技术原理,对于本领域的技术人员来说,在不背离本实用新型的精神和范围的情况下,任何基于本实用新型技术方案基础上的等效变换、简单替换等显而易见的改变,均属于本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1