一种桥式传感器组合型装置的制作方法

1.本实用新型涉及一种桥式传感器组合型装置,属于汽车载重称量设备领域。

背景技术:

2.目前,使用的桥式传感器采用的是圆盘加防护边的结构,目的是控制传感器的球体移动范围过大,偏离活动范围发生脱落。在实际应用中发现由于圆盘的防护边的存在,使得日常点检中观察球体外形受到影响,并且对清理球体下方灰尘杂物带来不便,加上桥式传感器所处的空间环境,以及该设备检修的维护条件的制约,虽然采取了一些措施,但效果并不良好。

3.其次一般的桥式传感器的固定方式是用四条栽丝将传感器固定在下底座上,使之成为一个整体,并通过断续焊接的方法将这一整体与混凝土基础覆板焊接在一起。平时调整传感器高度的方法,一般采取在传感器下底座与混凝土基础覆板之间增垫钢片。增垫的过程是利用气割或者角向砂轮机将所有断续焊缝切割剖开,遇到对无法采用气割或砂轮机切割的部位,需要使用手工扁铲强制撑开,再将基础覆板和传感器下底座上残留的焊点进行清理,打磨平整。接着将新增钢板垫片铺垫在传感器下底座与基础覆板之间,进行高度方面的调整,最后再将传感器下底座与钢板垫片以及基础覆板三部分焊接几段断续的焊缝,使其形成一个整体。

4.每次调整传感器的高度都需要重复上述过程,这不仅增加了人工以及物料费用,还会因泵坑内狭小的空间环境,给焊接工作和传感器的日常点检工作带来不小的难度。其次,作业现场所使用的电焊机,角向砂轮的电源线均为临时搭接,这样就给电气焊动火作业,增加了不安全隐患,最后,由于反复焊接与切割,以及强行受力对基础覆板的焊接性能,机械性能都造成一定的影响,同时对混凝土基础的稳定、牢固留下隐患。

技术实现要素:

5.本实用新型目的是提供一种桥式传感器组合型装置,采用防止桥式传感器的球体偏移、脱落的组合型支架,防止桥式传感器整体偏移的组合型框架,可防止传感器的球体偏离、脱落以及传感器本身偏移,快速调整传感器的高度,省时省力,结构简单,调整精度高,有效地解决了背景技术中存在的上述问题。

6.本实用新型的技术方案是:一种桥式传感器组合型装置,包含钢板、圆钢、卡扣孔、围护卡、传感器下底座、栽丝、基础覆板、固定桩、管套、l型钢管、围护挡板和调整钢板,所述钢板、圆钢、卡扣孔和围护卡组成组合型支架,钢板有两块,形状与传感器底座的侧面完全一致,圆钢焊接在钢板上部的两端,卡扣孔开设在圆钢的正面与侧面,围护卡水平为半圆弧形,两端弯曲下垂,插入设置在卡扣孔中;

7.传感器下底座、栽丝、基础覆板、固定桩、管套、l型钢管和围护挡板组成组合型框架,传感器通过栽丝固定在传感器下底座上形成整体结构,基础覆板形状与传感器下底座完全一致,传感器与传感器下底座这一整体结构完全贴合设置在基础覆板上,固定桩焊接

在基础覆板的四角,基础覆板左下角的固定桩的尾部开有圆形卡槽,基础覆板右下角的固定桩外侧焊接管套,l型钢管插入管套并能够垂直活动,固定于左下角固定桩的圆形卡槽里;围护挡板焊接在l型钢管的内侧;调整钢板通过l型钢管的垂直活动产生操作面,设置在传感器下底座与基础覆板之间。

8.所述圆钢超过钢板上部115-125mm,两根圆钢距离钢板的垂直中心线58-62mm;在超出钢板上部的部分每25-30mm处焊接一个水平圆形的卡扣孔,卡扣孔在圆钢的正面与侧面交错焊接,每根圆钢上有三个卡扣孔。

9.所述围护卡有四个,水平半圆弧形比球体球心直径宽8-10mm。

10.所述基础覆板的左上角和右上角焊接的固定桩为l型,与基础覆板的水平距离为8-10mm;基础覆板的左下角和右下角焊接的固定桩为直线型;围护挡板与基础覆板的水平距离为8-10mm。

11.本发明的有益效果是:采用防止桥式传感器的球体偏移、脱落的组合型支架,防止桥式传感器整体偏移的组合型框架,可防止传感器的球体偏离、脱落以及传感器本身偏移,快速调整传感器的高度,省时省力,结构简单,调整精度高。

附图说明

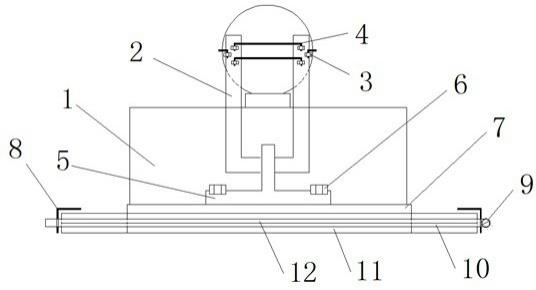

12.图1是本实用新型的整体结构示意图;

13.图2是本实用新型组合型支架的主视图;

14.图3是本实用新型组合型支架的侧视图;

15.图4是本实用新型组合型支架的俯视图;

16.图5是本实用新型组合型框架的俯视图;

17.图6是本实用新型l型钢管活动状态示意图;

18.图7是本实用新型l型钢管闭合状态示意图;

19.图8是本实用新型的安装示意图;

20.图中:钢板1、圆钢2、卡扣孔3、围护卡4、传感器下底座5、栽丝6、基础覆板7、固定桩8、管套9、l型钢管10、围护挡板11、调整钢板12、秤台13、 基础墩14。

具体实施方式

21.为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

22.一种桥式传感器组合型装置,包含钢板1、圆钢2、卡扣孔3、围护卡4、传感器下底座5、栽丝6、基础覆板7、固定桩8、管套9、l型钢管10、围护挡板11和调整钢板12,所述钢板1、圆钢2、卡扣孔3和围护卡4组成组合型支架,钢板1有两块,形状与传感器底座的侧面完全一致,圆钢2焊接在钢板1上部的两端,卡扣孔3开设在圆钢2的正面与侧面,围护卡4水平为半圆弧形,两端弯曲下垂,插入设置在卡扣孔3中;

23.传感器下底座5、栽丝6、基础覆板7、固定桩8、管套9、l型钢管10和围护挡板11组成

组合型框架,传感器通过栽丝6固定在传感器下底座5上形成整体结构,基础覆板7形状与传感器下底座5完全一致,传感器与传感器下底座5这一整体结构完全贴合设置在基础覆板7上,固定桩8焊接在基础覆板7的四角,基础覆板7左下角的固定桩8的尾部开有圆形卡槽,基础覆板7右下角的固定桩8外侧焊接管套9,l型钢管10插入管套9并能够垂直活动,固定于左下角固定桩8的圆形卡槽里;围护挡板11焊接在l型钢管10的内侧;调整钢板12通过l型钢管10的垂直活动产生操作面,设置在传感器下底座5与基础覆板7之间。

24.所述圆钢2超过钢板1上部115-125mm,两根圆钢2距离钢板1的垂直中心线58-62mm;在超出钢板1上部的部分每25-30mm处焊接一个水平圆形的卡扣孔3,卡扣孔3在圆钢2的正面与侧面交错焊接,每根圆钢2上有三个卡扣孔3。

25.所述围护卡4有四个,水平半圆弧形比球体球心直径宽8-10mm。

26.所述基础覆板7的左上角和右上角焊接的固定桩8为l型,与基础覆板7的水平距离为8-10mm;基础覆板7的左下角和右下角焊接的固定桩8为直线型;围护挡板11与基础覆板7的水平距离为8-10mm。

27.在实际应用中,本实用新型的上半部分包括两块8mm厚的钢板1,将其切割成传感器底座侧面的形状,并使钢板能够完全贴合传感器的两个侧面。在每块钢板的上部两端各垂直焊接两根直径为18mm的圆钢2,该圆钢2超过钢板1上部120mm,两根圆钢2距离钢板1的垂直中心线约60mm。在超出钢板1上部的部分每30mm处焊接一个水平圆形的卡扣孔3,卡扣孔3的位置在圆钢2的正面与侧面交错焊接,每根圆钢2上都有三枚卡扣孔3。将3mm厚、10mm宽的扁钢煨制成四个比球体球心直径略宽1公分的水平弧形,且两端各两公分弯曲向下的围护卡4,保证围护卡4能够顺利插入卡扣孔3内。

28.本实用新型装置的下半部分是基础覆板7,用四根栽丝6将传感器下底座5固定,固定完成后,整体水平放置于基础覆板7的中心位置,保证下底座与基础覆板完全贴合,同时保证传感器的球体位于上压头的中心位置,保证传感器受力均匀。俯视基础覆板7,在基础覆板7的左上角和右上角,各焊接一个l型的固定桩8,固定桩8与基础覆板7的水平距离为10mm,基础覆板7的左下角和右下角焊接一个直线型的固定桩8,其中左下角的固定桩8的尾部开一个直径为15mm的圆形卡槽,右下角的固定桩8的外侧焊接一个长度为40mm的管套9,保证l型钢管10能够插入管套9,并且开合顺畅。在l型钢管10的内侧焊接一个长度为40mm,宽度为50mm的围护挡板11,围护挡板11与基础覆板7的水平距离为10mm。

29.基础覆板7四周的四个固定桩8以及l型钢管10和围护挡板11可以控制传感器的移动范围,需要增垫钢板12时,将l型钢管10从卡槽内抬起,沿垂直面将钢管摆到右侧,露出增垫钢板12的操作面。在传感器下底座5与基础覆板7之间,通过穿插不同厚度的钢板垫片12来调整传感器的高度。传感器高度调整符合标准后,再将钢管插入卡槽,完成操作。

30.本实用新型的组合型支架不仅避免了传感器球体偏离、脱落的危险,而且更利于观察球体部分形状的变化,清理球体下方累积的灰尘和进行日常维护也很方便,另外结构简单,制作容易,现场安装无隐患,更换球体时不必将组合型支架完全拆除,只需要将围护卡从卡扣孔中拿出即可更换球体,安装该组合型支架时,对正在受力的球体也无影响,具有使用和推广价值。

31.本实用新型的组合型框架,避免了对传感器与基础覆板断续焊接,连接固定的弊端,一次安装,可以无数次对传感器的高度进行调整,节省了人员和物料的费用。结构简单,

使用方便,材料易得,成本低廉,适于推广应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1