一种热风炉检测鉴定系统的制作方法

1.本实用新型涉及一种检测系统,尤其是一种热风炉检测鉴定系统。

背景技术:

2.目前,对于热风炉的使用已经比较常见了,国家也制定了热风炉的相关标准,但是仍然没有一个针对热风炉进行关键参数检测鉴定的装置,导致现有的热风炉使用存在参数偏差。因此,有必要设计出一种热风炉检测鉴定系统,能够对热风炉的各个参数进行检测,从而完成对热风炉的鉴定。

技术实现要素:

3.本实用新型的目的在于:提供一种热风炉检测鉴定系统,能够对热风炉的各个参数进行检测,从而完成对热风炉的鉴定。

4.为了实现上述实用新型目的,本实用新型提供了一种热风炉检测鉴定系统,包括控制柜、温压流检测机构以及环境参数检测机构;

5.在控制柜内设置有控制器、电机驱动电路以及通信模块;温压流检测机构包括管道安装结构以及至少四个温压流检测单元;温压流检测单元包括伸缩驱动机构、伸缩传导管以及温压流传感器;环境参数检测机构用于对热风炉的工作环境进行环境参数检测;

6.各个温压流检测单元的伸缩驱动机构间隔式固定安装在管道安装结构上,管道安装结构用于固定安装在热风炉的出风管道上;伸缩传导管固定安装在伸缩驱动机构上,且伸缩传导管的传导端伸入出风管道内,并由伸缩驱动机构对伸缩传导管的传导端在出风管道内的位置进行调节;温压流传感器与伸缩传导管相连接,用于采集伸缩传导管的传导端位置处的温度值和气压值;

7.控制器分别与电机驱动电路、通信模块、温压流传感器以及环境参数检测机构电连接;电机驱动电路与伸缩驱动机构电连接;通信模块用于与上位机进行通信。

8.进一步的,环境参数检测机构包括噪声传感器、温湿度传感器、粉尘传感器、大气压力传感器以及各个可调支架;控制器分别与噪声传感器、温湿度传感器、粉尘传感器以及大气压力传感器电连接;噪声传感器、温湿度传感器、粉尘传感器以及大气压力传感器通过对应的可调支架分布设置在热风炉工作环境中。

9.进一步的,可调支架包括伸缩调节管、悬挑杆以及至少三根底部撑杆;三根底部撑杆垂直安装在伸缩调节管的下端部上,用于对伸缩调节管的下端进行平稳支撑;悬挑杆的一端固定安装在伸缩调节管的上端上,由伸缩调节管调节悬挑杆的高度;噪声传感器、温湿度传感器、粉尘传感器以及大气压力传感器分别安装在对应悬挑杆的另一端上。

10.进一步的,伸缩传导管与出风管道相垂直,且在伸缩传导管上滑动式套设有一个密封法兰;密封法兰用于固定安装在出风管道上。

11.进一步的,若出风管道为圆形管道,则管道安装结构包括至少两根抱箍条以及至少两根锁紧螺栓,在各根抱箍条的两端均设置有一个对拉翻边,各根相邻抱箍条的端部通

过锁紧螺栓拉紧对应的对拉翻边进行锁紧;若出风管道为方形管道,则管道安装结构包括条形安装板以及至少两个固定螺栓,固定螺栓用于将条形安装板固定安装在出风管道的上侧面上。

12.进一步的,伸缩驱动机构包括电机支撑架、电机驱动滑台、滑移座、光电感应开关以及 l形安装板;电机驱动滑台通过电机支撑架固定安装在管道安装结构上;滑移座滑动式安装在电机驱动滑台上,由电机驱动滑台驱动滑移座直线运动;l形安装板固定安装在滑移座上;伸缩传导管固定安装在l形安装板上;电机驱动电路与电机驱动滑台电连接;光电感应开关与控制器电连接,用于检测滑移座的初始位置。

13.进一步的,电机支撑架包括安装座以及条形板;条形板的一端垂直安装在安装座上;安装座固定安装在管道安装结构上;电机驱动滑台固定安装在条形板上。

14.进一步的,在l形安装板上设置有矩形槽口;在伸缩传导管上设置有安装法兰;伸缩传导管的外端部贯穿矩形槽口,安装法兰通过法兰安装螺栓固定安装在l形安装板上。

15.进一步的,伸缩传导管包括外套管、两根导流管以及一根导温管;外套管固定安装在伸缩驱动机构上;两根导流管以及一根导温管均贯穿式固定安装在外套管中;位于传导端的两根导流管的管口设置为斜切管口,且一个斜切管口朝向进风侧,另一个斜切管口朝向出风侧;温压流传感器的测温探头固定安装在导温管的传导端管口处;测温探头的电连接线缆穿设在导温管中;两根导流管的外端通过两根软管连接到温压流传感器的气压检测端上。

16.进一步的,外套管的两端管口封闭,两根导流管以及一根导温管的两端分别从外套管的两端封闭管口伸出;位于传导端的导温管的管口封闭,并在封闭管口的侧边上设置有测温矩形孔;测温探头固定在测温矩形孔处。

17.本实用新型的有益效果在于:利用伸缩驱动机构能够对伸缩传导管的传导端在出风管道内的位置进行调节,从而对出风管道的内部空间进行多点测量,实现对热风炉的出风进行参数监测,完成对热风炉的鉴定;利用管道安装结构能够便于在出风管道上安装各个温压流检测单元,从而便于各个温压流检测单元对出风管道内的温度和气压进行多点检测;利用通信模块能够便于控制器将各个传感器的检测参数上传至上位机,也能够便于控制器接收上位机发送的控制命令;利用噪声检测机构能够进行噪声检测,从而测定热风炉的工作噪声;利用环境参数检测机构能够对热风炉的工作环境进行环境参数检测,从而便于上位机分析热风炉的加热效率;利用可调支架能够便于对传感器的安装位置进行调节,从而满足现场检测需要。

附图说明

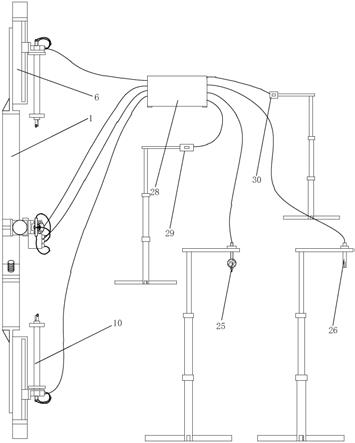

18.图1为本实用新型的系统组成结构示意图;

19.图2为本实用新型的温压流检测机构在圆形的出风管道上的安装结构示意图;

20.图3为本实用新型的伸缩传导管端部安装结构示意图;

21.图4为本实用新型的伸缩传导管的传导端局部结构示意图;

22.图5为本实用新型的噪声传感器安装结构示意图;

23.图6为本实用新型的温湿度传感器安装结构示意图;

24.图7为本实用新型的电路结构示意图;

25.图8为本实用新型的温压流检测机构在方形的出风管道上的安装结构示意图。

具体实施方式

26.下面结合附图对本实用新型技术方案进行详细说明,但是本实用新型的保护范围不局限于所述实施例。

27.实施例1:

28.如图1-8所示,本实用新型公开的热风炉检测鉴定系统包括:控制柜28、温压流检测机构以及环境参数检测机构;

29.在控制柜28内设置有控制器、电机驱动电路以及通信模块;温压流检测机构包括管道安装结构以及至少四个温压流检测单元;温压流检测单元包括伸缩驱动机构、伸缩传导管以及温压流传感器12;环境参数检测机构用于对热风炉的工作环境进行环境参数检测;

30.各个温压流检测单元的伸缩驱动机构间隔式固定安装在管道安装结构上,管道安装结构用于固定安装在热风炉的出风管道27上;伸缩传导管固定安装在伸缩驱动机构上,且伸缩传导管的传导端伸入出风管道27内,并由伸缩驱动机构对伸缩传导管的传导端在出风管道27 内的位置进行调节;温压流传感器12与伸缩传导管相连接,用于采集伸缩传导管的传导端位置处的温度值和气压值;

31.控制器分别与电机驱动电路、通信模块、温压流传感器12以及环境参数检测机构电连接;电机驱动电路与伸缩驱动机构电连接;通信模块用于与上位机进行通信。

32.利用伸缩驱动机构能够对伸缩传导管的传导端在出风管道27内的位置进行调节,从而对出风管道27的内部空间进行多点测量,实现对热风炉的出风进行参数监测,完成对热风炉的鉴定;利用管道安装结构能够便于在出风管道27上安装各个温压流检测单元,从而便于各个温压流检测单元对出风管道27内的温度和气压进行多点检测;利用通信模块能够便于控制器将各个传感器的检测参数上传至上位机,也能够便于控制器接收上位机发送的控制命令;利用噪声检测机构能够进行噪声检测,从而测定热风炉的工作噪声;利用环境参数检测机构能够对热风炉的工作环境进行环境参数检测,从而便于上位机分析热风炉的加热效率;利用可调支架能够便于对传感器的安装位置进行调节,从而满足现场检测需要。

33.进一步的,环境参数检测机构包括噪声传感器25、温湿度传感器26、粉尘传感器30、大气压力传感器29以及各个可调支架;控制器分别与噪声传感器25、温湿度传感器26、粉尘传感器30以及大气压力传感器29电连接;噪声传感器25、温湿度传感器26、粉尘传感器 30以及大气压力传感器29通过对应的可调支架分布设置在热风炉工作环境中。利用噪声传感器25、温湿度传感器26、粉尘传感器30以及大气压力传感器29能够分别对噪声、温湿度、粉尘以及大气压进行检测,从而满足热风炉鉴定标准的参数检测要求。

34.进一步的,可调支架包括伸缩调节管22、悬挑杆24以及至少三根底部撑杆23;三根底部撑杆23垂直安装在伸缩调节管22的下端部上,用于对伸缩调节管22的下端进行平稳支撑;悬挑杆24的一端固定安装在伸缩调节管22的上端上,由伸缩调节管22调节悬挑杆24的高度;噪声传感器25、温湿度传感器26、粉尘传感器30以及大气压力传感器29分别安装在对应悬挑杆24的另一端上。利用伸缩调节管22能够对悬挑杆24的高度进行调节,满足现场检测点位置需要。

35.进一步的,伸缩传导管与出风管道27相垂直,且在伸缩传导管上滑动式套设有一个密封法兰11;密封法兰11用于固定安装在出风管道27上。利用密封法兰11能够对伸缩传导管的贯穿位置处进行密封,从而防止从伸缩传导管的贯穿位置处漏气。

36.进一步的,若出风管道27为圆形管道,则管道安装结构包括至少两根抱箍条1以及至少两根锁紧螺栓3,在各根抱箍条1的两端均设置有一个对拉翻边2,各根相邻抱箍条1的端部通过锁紧螺栓3拉紧对应的对拉翻边2进行锁紧;若出风管道27为方形管道,则管道安装结构包括条形安装板31以及至少两个固定螺栓32,固定螺栓32用于将条形安装板31固定安装在出风管道27的上侧面上。利用对拉翻边2能够便于锁紧螺栓3拉紧,从而将抱箍条1环抱构成圆形的出风管道27的管道安装结构;利用条形安装板31能够便于在方形的出风管道 27上竖向安装温压流检测单元。

37.进一步的,伸缩驱动机构包括电机支撑架、电机驱动滑台6、滑移座7、光电感应开关 33以及l形安装板14;电机驱动滑台6通过电机支撑架固定安装在管道安装结构上;滑移座 7滑动式安装在电机驱动滑台6上,由电机驱动滑台6驱动滑移座7直线运动;l形安装板14固定安装在滑移座7上;伸缩传导管固定安装在l形安装板14上;电机驱动电路与电机驱动滑台6电连接;光电感应开关33与控制器电连接,用于检测滑移座7的初始位置。利用 l形安装板14能够便于安装伸缩传导管;利用光电感应开关33能够精确定位滑移座7的初始位置,从而增强电机驱动滑台6滑移驱动的精确性。

38.进一步的,电机支撑架包括安装座5以及条形板4;条形板4的一端垂直安装在安装座5 上;安装座5固定安装在管道安装结构上;电机驱动滑台6固定安装在条形板4上。利用电机支撑架能够实现机驱动滑台6的稳定安装。

39.进一步的,在条形板4与安装座5的安装连接处设置有三角加强筋板8。利用三角加强筋板8能够增强安装连接处的结构强度。

40.进一步的,在l形安装板14上设置有矩形槽口15;在伸缩传导管上设置有安装法兰9;伸缩传导管的外端部贯穿矩形槽口15,安装法兰9通过法兰安装螺栓17固定安装在l形安装板14上。利用矩形槽口15和安装法兰9能够便于固定安装伸缩传导管。

41.进一步的,伸缩传导管包括外套管10、两根导流管18以及一根导温管19;外套管10固定安装在伸缩驱动机构上;两根导流管18以及一根导温管19均贯穿式固定安装在外套管10 中;位于传导端的两根导流管18的管口设置为斜切管口,且一个斜切管口朝向进风侧,另一个斜切管口朝向出风侧;温压流传感器12的测温探头21固定安装在导温管19的传导端管口处;测温探头21的电连接线缆穿设在导温管19中;两根导流管18的外端通过两根软管13 连接到温压流传感器12的气压检测端上。利用外套管10能够对两根导流管18以及一根导温管19进行防护,同时也便于密封法兰11的密封安装;利用两根导流管18的管口设置为斜切管口,从而实现一个毕托管结构,为温压流传感器12测量气压;利用导温管19能够对测温探头21以及电连接线缆进行安装和防护。

42.进一步的,外套管10的两端管口封闭,两根导流管18以及一根导温管19的两端分别从外套管10的两端封闭管口伸出;位于传导端的导温管19的管口封闭,并在封闭管口的侧边上设置有测温矩形孔20;测温探头21固定在测温矩形孔20处。利用外套管10的两端管口封闭,从而防止从外套管10内泄露气体,确保检测结果的可靠性;利用测温矩形孔20能够便于测温探头21暴露在出风管道27内,从而使得测温探头21的测温准确可靠。

43.本实用新型公开的热风炉检测鉴定系统中,温压流传感器12采用现有的温压流传感器,例如jy-gd880型号的温压流传感器;电机驱动滑台6采用现有的步进电机滑台;测距传感器 28采用现有的激光测距传感器;噪声传感器25采用现有的噪声传感器,例如rs-zs-no1-fl 型号的噪声传感器;温湿度传感器26采用现有的温湿度传感器,例如elftw5ysd型号的温湿度传感器;大气压力传感器29采用现有的大气压力传感器,例如jxbs-3001-qy型号的大气压力传感器;粉尘传感器30采用现有的粉尘传感器即可。

44.本实用新型公开的热风炉检测鉴定系统在使用时,包括如下检测步骤:

45.一、噪声测定

46.标准要求:热风炉工作间噪声值应≤85db(a),热风炉风机处噪声值≤90db(a)。在热风炉工作间内测点在控制柜28两侧及前方各测1点,测点距离控制柜28外表面水平距离1.0m、离地面高度1.5m处,取最大值;热风炉风机处在风机两侧及前方各测1点,测点距离风机外表面水平距离1.0m、离地面高度1.5m处,取最大值。

47.具体测定步骤为:

48.1)在控制柜28、风机两侧及前方各布置三个噪声传感器25,将噪声传感器25固定在可调支架上,实现测点距离外表面水平距离1.0m、离地面高度1.5m处;

49.2)通过采集各噪声传感器25的数据,导出各采点位置处的噪声最大值,进行标准比对 (工作间噪声值应≤85db(a),风机处噪声值≤90db(a)),若满足标准,则噪声环保指标合格。

50.二、温湿度测定

51.标准要求:将温度传感器或温度计悬挂在离热风炉进风口正前方约1m的避阳处;进风相对湿度测定,应将湿度传感器或湿度计悬挂在进风温度计测量所在处。计算测定取算术平均值。

52.具体测定步骤为:

53.1)将温湿度传感器26布置于可调支架上,再将可调支架放置在离热风炉进风口正前方1m 处的避阳处;

54.2)设置温湿度传感器26的采样周期为t=2s,同步测量进风温度和进风相对湿度,计算测定取算术平均值。

55.三、大气压测定

56.标准要求:大气压力采用空盒压力计测定。

57.具体测定步骤为:

58.1)选用大气压力传感器29布置于热风炉工作间场所;

59.2)设置大气压力传感器29的采样周期,每隔5min测定一次实验场地的大气压力,通过测定整个实验过程数据,取得大气压力的算术平均值。

60.四、热风炉输出热风温度和热风压力测定

61.标准要求:测试应在热风炉达到额定的工况并稳定后开始,稳定时间(不包括升温时间) 不少于1h;在测试期间,输出热风或进风风门调节手柄应固定不动,测试所需时间应不少于 3h;每隔5min测定一次输出热风温度、进风温度;每隔30min测定一次输出热风风压。

62.具体测定步骤为:

63.1)在热风炉达到额定的工况并稳定后开始测试,稳定时间(不包括升温时间)不少于1h;

64.2)测试期间,通过上位机每隔5min调节四组温压流传感器12连接的伸缩传导管的传导端的位置,温压流传感器12的采样周期设为t=2s,以直径600mm的出风管道27为例,需测量24 个点位置,共需调节6次,即0.5h为一整个采样周期,并循环测量3组实验;

65.3)由上位机对采集的实验数据进行算术平均值,得到实验期间总平均风压和温度,再通过计算分析得到热效率(输出热风换热量)。

66.五、粉尘浓度测定

67.标准要求:热风炉工作间内的粉尘浓度≤10mg/m3,在燃料的喂入口两侧各测1点,取平均值,测点距离喂入口1.0m,离地面1.5m处。

68.具体测定步骤为:

69.1)在热风炉工作间内安装粉尘浓度检测仪,安装布置于距离燃料喂入口1.0m,离地面 1.5m处。

70.2)通过实时监测热风炉鉴定期间工作间粉尘浓度,若粉尘浓度≤10mg/m3,工作间空气粉尘指标合格。

71.六、测定案例:

72.以直径600mm的出风管道27为例,在上述的测点处安装四组温压流传感器12,通过调节伸缩传导管的传导端的位置得到出风管道27内不同的24个位置的风压和温度,再根据得到的 24组输出数据计算出出风管道27中输出热风的平均温度和平均风压。

73.如上所述,尽管参照特定的优选实施例已经表示和表述了本实用新型,但其不得解释为对本实用新型自身的限制。在不脱离所附权利要求定义的本实用新型的精神和范围前提下,可对其在形式上和细节上作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1