一种新型搭头的制作方法

1.本实用新型涉及衡器技术领域,尤其涉及一种新型搭头。

背景技术:

2.电子衡器,适用于化工、商品混凝土、物流、港口、码头、厂矿、商家等用于大宗货物计量的主要称重设备,在二十世纪80年代之前常见的汽车衡一般是利用杠杆原理纯机械构造的机械式汽车衡,也称作机械地磅。

3.字式称重传感器采用数字技术,能对温度系数、非线性、滞后和蠕变等进行自动数字化补偿。

4.大型衡器又称地磅主要用于测试挂车的超载系数。因此其台面需要进行拼接才能满足需求,现有的直接是将两块钢板放在一起。搭头为常规方形体;这种方式固定,稳定性不高。而且长时间的磨损,碰撞错位会使钢板位移,从而造成地磅的不准确。因此,本领域技术人员提供了一种大型衡器称体台面新的连接结构,新的搭头形状,不仅可以提高钢板之间连接的稳定性,而且还可以节约材料和缩短工期。为此,我们提出一种新型搭头。

技术实现要素:

5.本实用新型主要是解决上述现有技术搭头为常规方形体,稳定性不高,长时间容易出现磨损、导致矩形的搭头出现磨损损坏、而且碰撞错位会使第一称体和第二称体出现位移的问题和造成地磅的不准确问题,提供一种新型搭头。

6.为了实现上述不仅可以提高钢板之间连接的稳定性,而且还可以节约材料和缩短工期的目的,本实用新型采用了如下技术方案,一种新型搭头,包括第一称体和第二称体,第一称体和第二称体均为矩形,第一称体和第二称体的左右两侧底部壁面上开设有两组定位槽,定位槽为矩形,第一称体和第二称体的壁面上均开设有四组定位孔,第一称体的两组定位槽上侧壁面上均固定焊接有搭块,搭块为梯形,两组搭块的底端均固定安装有受力传感器,受力传感器位于定位槽内,第二称体的两组定位槽上侧壁面上均焊接有定位块,定位块为矩形,定位块的顶部开设有内凹的弧形槽且定位块顶部的弧形槽与对应的定位孔位置相互对齐,两组定位块的底端均开设有梯形的卡槽,第一称体和第二称体的材质均为钢材。

7.作为优选,所述定位槽的直角处为弧形的倒角。

8.作为优选,两组所述定位孔分别位于第一称体和第二称体的左右两侧底部壁面上,剩下两组定位孔分布开设在对应定位槽的上方。

9.作为优选,所述搭块与定位孔的位置上下对应。

10.作为优选,所述定位孔为圆形。

11.有益效果

12.本实用新型提供了一种新型搭头。具备以下有益效果:

13.(1)、该一种新型搭头,本实用新型通过设置搭块,使得第一称体和第二称体之间通过搭块插入到卡槽,实现第一称体和第二称体之间的固定,而且梯形的搭块还提高了第

一称体和第二称体之间连接的稳定性,即使出现一定的磨损,搭块也能够插入到卡槽内进行固定。

14.(2)、该一种新型搭头,本实用新型的施工更加地简单便捷,缩短了工期与人力还要材料成本,提高了本实用新型的实用性和新颖性。

15.(3)、该一种新型搭头,本实用新型相比较传统技术矩形的搭头而言,第一称体和第二称体的搭头为常规方形体,这种方式能够固定,但是稳定性不高,而且第一称体和第二称体通过矩形的搭头进行固定,长时间容易出现磨损的问题,导致矩形的搭头出现磨损损坏的问题,而且碰撞错位会使第一称体和第二称体出现位移的问题,从而造成地磅的不准确,本实用新型有效地解决了地磅不准确的问题。

16.(4)、该一种新型搭头,第一称体和第二称体通过搭块和定位块的卡槽连接在一起,搭块的底部安装有受力传感器,则可以将受力进行传递,第一称体和第二称体通过搭块和定位块的卡槽连接在一起后,可以精确地测量车辆的重力,同时本实用新型还可以解决一些特殊的工程车,例如车身较长的汽车、货车等,将两个称体采用搭头的连接,提高了测量车辆重量的精确度。

附图说明

17.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图做简单的介绍。显而易见的,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其他的实施附图。

18.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

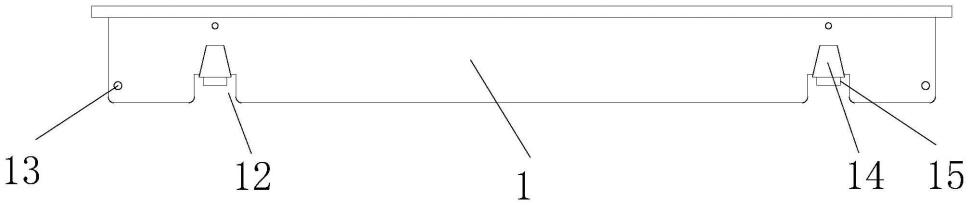

19.图1为本实用新型第一称体正视图;

20.图2为本实用新型第二称体正视图;

21.图3为本实用新型搭块正视图;

22.图4为本实用新型定位块正视图;

23.图5为本实用新型定位块立体图;

24.图6为本实用新型搭块立体图。

25.图例说明:

26.1、第一称体;11、第二称体;12、定位槽;13、定位孔;14、搭块;15、受力传感器;16、定位块;17、卡槽。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

28.实施例一:一种新型搭头,如图1-图4所示,包括第一称体1和第二称体11,第一称体1和第二称体11均为矩形,第一称体1和第二称体11的左右两侧底部壁面上开设有两组定位槽12,定位槽12为矩形,定位槽12的直角处为弧形的倒角,第一称体1和第二称体11的壁面上均开设有四组定位孔13,两组定位孔13分别位于第一称体1和第二称体11的左右两侧底部壁面上,剩下两组定位孔13分布开设在对应定位槽12的上方,第一称体1的两组定位槽12上侧壁面上均固定焊接有搭块14,搭块14为梯形且搭块14与定位孔13的位置上下对应,两组搭块14的底端均固定安装有受力传感器15,受力传感器15位于定位槽12内,第二称体11的两组定位槽12上侧壁面上均焊接有定位块16,定位块16为矩形,定位块16的顶部开设有内凹的弧形槽且定位块16顶部的弧形槽与对应的定位孔13位置相互对齐,两组定位块16的底端均开设有梯形的卡槽17,第一称体1和第二称体11的材质均为钢材。

29.实施例二:一种新型搭头,如图1-图6所示,包括第一称体1和第二称体11,第一称体1和第二称体11均为矩形,第一称体1和第二称体11的左右两侧底部壁面上开设有两组定位槽12,定位槽12为矩形,定位槽12的直角处为弧形的倒角,第一称体1和第二称体11的壁面上均开设有四组定位孔13,两组定位孔13分别位于第一称体1和第二称体11的左右两侧底部壁面上,剩下两组定位孔13分布开设在对应定位槽12的上方,第一称体1的两组定位槽12上侧壁面上均固定焊接有搭块14,搭块14与定位孔13的位置上下对应,两组搭块14的底端均固定安装有受力传感器15,受力传感器15位于定位槽12内,第二称体11的两组定位槽12上侧壁面上均焊接有定位块16,定位块16的顶部开设有内凹的弧形槽且定位块16顶部的弧形槽与对应的定位孔13位置相互对齐,两组定位块16的底端均开设有梯形的卡槽17。

30.本实用新型的工作原理:本实用新型通过设置搭块14,大型衡器的台面需要进行拼接才能满足需求,而现有的直接是将两块第一称体1和第二称体11放在一起,第一称体1和第二称体11的搭头为常规方形体,这种方式能够固定,但是稳定性不高,而且第一称体1和第二称体11通过矩形的搭头进行固定,长时间容易出现磨损的问题,导致矩形的搭头出现磨损损坏的问题,而且碰撞错位会使第一称体1和第二称体11出现位移的问题,从而造成地磅的不准确。电子衡器是用于化工、商品混凝土、物流、港口、码头、厂矿、商家等用于大宗货物计量的主要称重设备,字式称重传感器采用数字技术,能对温度系数、非线性、滞后和蠕变等进行自动数字化补偿,如果电子衡器的钢板安装发生出现偏移或者损坏,则会直接导致地磅不准确的问题。

31.第一称体1和第二称体11通过搭块14和定位块16的卡槽17连接在一起,搭块14的底部安装有受力传感器15,则受力可以传递,第一称体1和第二称体11通过搭块14和定位块16的卡槽17连接在一起后,可以精确地测量车辆的重力,同时本实用新型还可以解决一些特殊的工程车,例如车身较长的汽车、货车等,将两个称体采用搭头的连接,提高了测量车辆重量的精确度。

32.本实用新型通过设置搭块14,使得第一称体1和第二称体11之间通过搭块14插入到卡槽17,实现第一称体1和第二称体11之间的固定,而且梯形的搭块14还提高了第一称体1和第二称体11之间连接的稳定性,即使出现一定的磨损,搭块14也能够插入到卡槽17内进行固定,本实用新型的施工更加地简单便捷,缩短了工期与人力还要材料成本,提高了本实用新型的实用性和新颖性。

33.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1