1.本技术涉及内径测量工具的领域,尤其是涉及一种内径测量表。

背景技术:2.目前,测量孔径通常是通过卡尺、一般内径丝表、圆柱塞规和三坐标测量仪测量。卡尺测量是通过目测大致确定测量位置然后读数,肯定会造成测量时精度差、测量数据不准确,不适用于要求较高精度的测量;一般内径丝表测量时,必须要找到径向最短点,测量比较麻烦,而且测量精度要达到μ级很困难;圆柱塞规,即“通”“止”规,只能测出内径是否在公差范围内,具体尺寸不知,现在大部分使用高精度cnc磨床和cnc车床,必须要了解实测数据,再进行编程补偿,以达到高精度要求;而三坐标测量方法虽然能较为准确的测量出孔径,但操作复杂,消耗时间很长,不适用于工件批量生产的检验过程。发明人发现如何提高内径测量精度和测量的便捷性,是一个亟待解决的问题。

技术实现要素:3.为了提高内径的测量精度和测量的便捷性,本技术提供一种内径测量表。

4.本技术提供的一种内径测量表采用如下的技术方案:

5.一种内径测量表,包括

6.塞规头,测量时用于插至套筒内,底部内凹形成空腔,空腔内安装有弹性件;

7.表杆,固定在所述塞规头外侧顶部,内部滑动穿设有斜切芯棒,所述斜切芯棒的一端形成有斜切面,且所述斜切面位于弹性件内腔中;

8.测量棒,固定在弹性件上,一端滚动安装有传动球,并通过所述传动球作用在所述斜切面上,另一端从所述塞规头外壁伸出,测量时作用在套筒内壁;

9.千分表,探头作用在所述斜切芯棒远离所述弹性件的一端,安装在所述表杆远离所述塞规头的端部;

10.复位件,安装在所述表杆内,作用在所述斜切芯棒远离所述弹性件的一端。

11.通过采用上述技术方案,本产品用于套筒等类似环状产品内径的比较测量,首先选用一个标准件,将塞规头伸入至产品内,测量棒抵接到套筒的内壁上,测量棒向塞规头内缩进,通过传动球作用到斜切面上,进而带动斜切芯棒作用到千分表的探头上,此时对千分表调零,并以此为标准,将塞规头从产品内拿出后,在复位件的作用下,斜切芯棒带动测量棒恢复至初始位置;然后再利用该内径测量表测量其他同样规格的产品,测量出其他产品与上述标准产品之间的误差,进而判断出产品是否合格;该内径测量表利用传动球与斜切面之间的配合,精度准确,能够精确至μ级计量单位,对于精密件的生产具有较好的辅助测量作用,且不易发生磨损,具有较长的使用寿命;并且测量方便,有效提高了测量效率。

12.可选的,所述弹性件包括连接块以及两个弹性块,两所述弹性块之间留有间隙,且对称固定于所述连接块的端部;所述连接块固定安装在塞规头内,所述斜切芯棒的一端穿过连接块,且所述斜切面位于两所述弹性块之间的间隙内。

13.通过采用上述技术方案,测量过程中,测量棒挤压弹性块,两弹性块变形并相互靠近,同时,传动球作用推动斜切芯棒作用到探头上,千分表显示出示数;弹性块不仅能够满足测量棒与斜切芯棒之间的传动,另外还具有一定的弹性恢复力,带动测量棒恢复至初始位置。

14.可选的,两所述弹性块的外壁朝向两者相互靠近的方向内凹形成弹性槽。

15.通过采用上述技术方案,在弹性块的外壁上形成弹性槽,能够减少弹性块的壁厚,增加弹性块的弹性。

16.可选的,所述表杆远离塞规头的一端固定有中空的夹套,所述夹套远离所述表杆的一端设为包夹部,所述包夹部由多个弧形夹片组成,相邻所述弧形夹片之间留有缝隙,所述千分表的探头穿过包夹部伸入至表杆内,所述包夹部的外侧安装有用于紧固包夹部和千分表探头的锁紧夹。

17.通过采用上述技术方案,将包夹部设置为多个弧形夹片,便于对千分表探头的安装,且安装牢固可靠。

18.可选的,所述锁紧夹包括弧形夹片以及固定在弧形夹片两端的锁紧片,所述弧形夹片套设于所述包夹部周侧,两所述锁紧片之间通过螺钉紧固。

19.通过采用上述技术方案,利用螺钉对锁紧片进行锁紧片进行锁紧,连接牢固可靠,使用方便。

20.可选的,所述斜切面以及测量棒的数量均为两个,且两所述斜切面关于斜切芯棒的轴线对称设置,两所述斜切面之间的夹角为53.1301

°

。

21.通过采用上述技术方案,将两个斜切面之间的夹角设置为53.1301

°

,两个测量棒同时在向塞规头内部缩进时,两者缩进的进程相等,而斜切芯棒朝向千分表探头移动的距离为两者缩进的距离之和,该种角度下,对于产品的测量更加准确,误差范围可控制在μ级单位。

22.可选的,所述表杆内滑动安装有传动棒,所述传动棒的一端与斜切芯棒的端部抵接,另一端与千分表的探头接触,所述传动棒的外壁上成型有抵接套,所述复位件作用在抵接套远离斜切芯棒的一端。

23.通过采用上述技术方案,设置传动棒,能够使表杆在保持一定的长度下,减少测量棒的加工长度,同时,配合复位件使用对斜切芯棒进行复位。

24.可选的,所述塞规头的顶部或靠近顶部的侧壁上贯穿开设有气孔。

25.通过采用上述技术方案,塞规头插入至套筒内的过程中,气孔使套筒内气压与外部气压保持平衡。

26.可选的,所述塞规头远离表杆的一端成型有凸环。

27.通过采用上述技术方案,凸环便于将塞规头插入套筒内。

28.可选的,所述测量棒远离传动球的一端形成有球形接触面。

29.通过采用上述技术方案,将测量棒的端部设置为球形接触面,一方面能够避免对产品内壁产生刮痕,另一方面球形接触面与产品内壁之间的接触为点接触,测量更加准确。

30.综上所述,本技术包括以下至少一种有益技术效果:

31.1.该内径测量表利用传动球与斜切面之间的配合,精度准确,能够精确至μ级计量单位,对于精密件的生产具有较好的辅助测量作用,且不易发生磨损,具有较长的使用寿

命;

32.2.将两个斜切面之间的夹角设置为53.1301

°

,两个测量棒同时在向塞规头内部缩进时,两者缩进的进程相等,而斜切芯棒朝向千分表探头移动的距离为两者缩进的距离之和,该种角度下,对于产品的测量更加准确,误差范围可控制在μ级单位。

附图说明

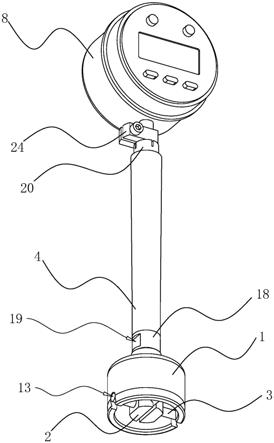

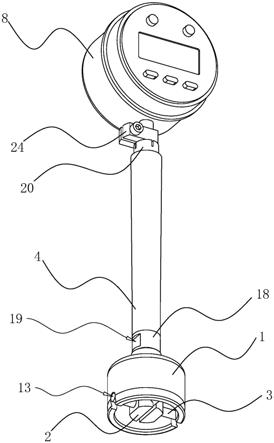

33.图1是本技术实施例的整体结构示意图;

34.图2是本技术实施例的局部剖面示意图;

35.图3是本技术实施例为充分展示斜切芯棒的结构示意图;

36.图4是本技术实施例为充分展示塞规头的结构示意图;

37.图5是本技术实施例为充分展示测量棒的结构示意图;

38.图6是本技术实施例为充分展示弹性件的结构示意图;

39.图7是本技术实施例为充分展示夹套的结构示意图。

40.附图标记说明:1、塞规头;2、弹性件;21、连接块;22、弹性块;23、间隙;3、测量棒;4、表杆;5、斜切芯棒;6、传动棒;7、复位件;8、千分表;9、斜切面;10、传动球;11、台阶面;12、弹性槽;13、球形接触面;14、容纳槽;15、缺口;16、凸环;17、气孔;18、连接套筒;19、卡口;20、夹套;201、弧形夹片;202、包夹腔;24、锁紧夹;241、弧形夹片;242、锁紧片;25、抵接套。

具体实施方式

41.以下结合附图1-7对本技术作进一步详细说明。

42.本技术实施例公开一种内径测量表。

43.参照图1和图2,一种内径测量表,包括塞规头1,塞规头1底部内凹形成有空腔,整体为一端开口的圆环状结构,塞规头1内安装有弹性件2,弹性件2的侧壁上安装有测量棒3,测量棒3的一端伸入至塞规头1内腔中,另一端伸出塞规头1的外壁。塞规头1的顶部安装有表杆4,表杆4内分别滑动安装有斜切芯棒5以及传动棒6,斜切芯棒5的一端伸入至弹性件2的内腔中,且另一端位于表杆4内,并作用在传动棒6的端部,同时,表杆4内安装有复位件7,复位件7作用在传动棒6上,用于斜切芯棒5的复位。表杆4远离塞规头1的一端安装有千分表8,千分表8的探头与传动棒6远离斜切芯棒5的一端相接触。参照图2和图3,斜切芯棒5位于弹性件2内腔中的端部形成有斜切面9,测量棒3位于弹性件2内墙中的端部滚动安装有传动球10,传动球10作用在斜切面9上。

44.本产品用于套筒等环状产品内径的比较测量,首先选定一个标准件,将塞规头1伸入至产品内,测量棒3抵接到产品的内壁上,并且测量棒3向塞规头1内缩进,利用传动球10作用在斜切面9上,带动斜切芯棒5在表杆4内轴向移动,千分表8的探头测出斜切芯棒5的移动距离,此时对千分表8调零,并以此为标准;然后再利用该内径测量表测量其他同样规格的产品,测量步骤同上,测量出其他产品内径与上述标准产品之间的误差,进而判断出产品是否合格。

45.参照图2和图4,本实施方式中,弹性件2由一个连接块21和两个弹性块22组成,连接块21与塞规头1之间过盈配合,两弹性块22之间留有间隙23,且两弹性块22关于连接块21的轴线对称设置在其端面上。斜切芯棒5的一端穿过连接块21,并伸入至两弹性块22之间的

间隙23内,此时,斜切面9位于两弹性块22之间的间隙23内。测量棒3的外周壁上成型有台阶面11,测量棒3的一端穿过弹性块22并位于两弹性块22之间的间隙23内,此时台阶面11抵接在弹性块22的外壁上。其中测量棒3与弹性块22之间的配合方式为过盈配合。且两弹性块22的外壁朝向两者相互远离的方向形成有弹性槽12,弹性槽12能够减少弹性块22的壁厚,增加弹性块22的弹性。

46.参照图2和图5,测量棒3远离弹性件2的一端设为球形接触面13,测量棒3作用至产品内壁时,测量棒3与产品内壁为点接触,有利于提高测量精度。测量棒3位于弹性件2的端部开设有容纳槽14,容纳槽14用于放置传动球10,提高传动的稳定性。

47.同时,斜切面9的数量为两个,关于斜切芯棒5的中心轴线对称设置。为了提高测量精度,须保证在测量过程中,斜切芯棒5竖直移动,而两测量棒3分别移动的距离为斜切芯棒5移动距离的一半。

48.此处,将斜切芯棒5运动的距离设为l,则测量棒3运动的距离则为2/l,设其中一个斜切面9与竖直切面之间的夹角为α,则有:

49.tanα=2/l:l=1/2,

50.则α=26.56505

°

;

51.即两斜切面9之间的夹角δ=2α=53.1301

°

。

52.将两个斜切面9之间的夹角δ设置为53.1301

°

,两个测量棒3同时在向塞规头1内部缩进时,两者缩进的进程相等,而斜切芯棒5朝向千分表8探头移动的距离为两者缩进的距离之和,该种角度下,对于产品的测量更加准确,误差范围可控制在μ级单位。

53.参照图2和图6,塞规头1的底面关于其轴线形成有u形的缺口15,测量棒3位于缺口15内,缺口15的设置一方面便于测量棒3的安装,另一方面能够对测量棒3的移动起到限位作用。同时,塞规头1的底面一周成型有凸环16,凸环16便于将塞规头1插入套筒内。而塞规头1的顶部或靠近其顶部的侧壁上贯穿开设有气孔17,优选的,气孔17开设在塞规头1的顶部,且气孔17的数量优选为两个,关于塞规头1的轴线对称分布,气孔17使套筒内气压与外部气压保持平衡。

54.塞规头1与表杆4之间连接有连接套筒18,斜切芯棒5位于连接套筒18内,连接套筒18靠近表杆4的一端成型有外螺纹,连接套筒18与表杆4之间螺纹连接。连接块21从塞规头1的顶部伸出并与连接套筒18的内壁过盈配合。同时,连接套筒18的外壁形成有卡口19,卡口19关于连接套筒18的轴线对称分布,可使用扳手等工具卡在卡口19处,对连接套筒18进行转动,安装更加方便。

55.参照图2和图7,表杆4远离连接套筒18的一端安装有中空的夹套20,夹套20靠近表杆4的一端形成有外螺纹,夹套20与表杆4之间螺纹连接,夹套20远离表杆4的一端设为包夹部,包夹部由多个弧形夹片201组成,相邻弧形夹片201之间留有缝隙,多个弧形夹片201之间形成包夹腔202,千分表8的探头穿过包夹腔202伸入至表杆4内。

56.包夹部的外侧安装有锁紧夹24。锁紧夹24包括弧形夹环241以及固定在弧形夹环241两端的锁紧片242,弧形夹环241套设于包夹部周侧,锁紧片242之间通过螺钉紧固。利用螺钉对锁紧片242进行锁紧片242进行锁紧,连接牢固可靠,使用方便。传动棒6的外壁上成型有抵接套25,复位件7作用在抵接套25远离斜切芯棒5的一端,复位件7另一端作用在夹套20的端部,优选的,复位件7选择弹簧。

57.本技术实施例一种内径测量表的实施原理为:本产品用于套筒等环状产品内径的比较测量,首先选定一个标准件,将塞规头1伸入至套筒内,测量棒3抵接到套筒的内壁上,并且测量棒3向塞规头1内缩进,利用传动球10作用在斜切面9上,带动斜切芯棒5在表杆4内轴向移动,千分表8的探头测出斜切芯棒5的移动距离,此时对千分表8调零,并以此为标准;然后再利用该内径测量表测量其他同样规格的套筒,测量步骤同上,测量出其他套筒等环状产品内径与上述标准产品之间的误差,进而判断出产品是否合格。该内径测量表利用传动球10与斜切面9之间的配合,精度准确,能够精确至μ级计量单位,对于精密件的生产具有较好的辅助测量作用,且不易发生磨损,具有较长的使用寿命。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。