一种电阻点焊十字型样品疲劳试验装置的制作方法

1.本实用新型涉及一种对电阻点焊焊点进行十字型样品疲劳试验时使用的试样装置,属于疲劳试验设备技术领域。

背景技术:

2.电阻点焊作为一种高效的连接方式广泛应用于汽车零部件和整车的制造过程中,在很大程度上促进了现代汽车工业的发展。焊点在服役过程中受到交变载荷的作用,所以焊点的疲劳性能是其工程应用的一个重要指标。由于焊接的特性,大量试验表明,与母材相比,焊接接头处存在严重的应力集中,会大大降低整个结构的抗疲劳破坏性能,这使得通过点焊连接的结构在工作期间常常在焊接接头处发生失效破坏,焊点的局部失效会降低整个车辆的各种功能指标,包括刚度、振动、噪声,以及车辆耐久性,可以说焊点的疲劳强度直接关系到车身的质量与安全。常用的焊点疲劳试样几何形式有拉剪、十字拉伸、撕裂拉伸三种,由于这种试验试样的特殊性,普通疲劳试验机无法夹持,而专用拉伸试验机不仅价格昂贵,而且夹具结构复杂、操作不方便,大大降低了测试效率。为此,需研究开发一种电阻点焊焊点十字型样品疲劳试验装置,实现在普通疲劳试验机上完成钢板电阻点焊焊点疲劳试验。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种电阻点焊十字型样品疲劳试验装置,这种试验装置结构简单、操作方便,可以使用普通疲劳试验机对电阻点焊焊点十字型样品进行疲劳试验。

4.解决上述技术问题的技术方案是:

5.一种电阻点焊十字型样品疲劳试验装置,它包括上夹具、下夹具、上夹持棒、下夹持棒、螺栓、螺母,上夹具和下夹具的结构相同,上夹具和下夹具分别为长方体钢块,长方体钢块的上平面中间有向上的凸起,凸起两端长方体钢块上分别有垂直向下的螺栓连接孔,凸起的中央有垂直向下的夹持棒螺纹孔,上夹持棒和下夹持棒分别为圆柱体钢棒,上夹持棒和下夹持棒的下部分别有螺纹,上夹持棒和下夹持棒的下部螺纹分别与上夹具和下夹具的凸起中央的夹持棒螺纹孔相连接,上夹具的长方体钢块的底面放置在十字试样的上条形板的上表面,下夹具的长方体钢块的底面放置在十字试样的下条形板的下表面,十字试样的上条形板和下条形板两端分别有连接孔与上夹具和下夹具两端的螺栓连接孔相对应,螺栓和螺母分别通过上夹具、下夹具的螺栓连接孔与十字试样的连接孔固定连接,上夹持棒和下夹持棒的上端分别夹持在疲劳实验机的两个钳口上。

6.上述电阻点焊十字型样品疲劳试验装置,它还有试样固定板,试样固定板为方形钢板,四个试样固定板分别位于上夹具和下夹具的长方体钢块的两端,试样固定板上有固定孔分别与上夹具和下夹具两端的螺栓连接孔相对应,试样固定板分别放置在十字试样的上条形板的下表面和十字试样的下条形板的上表面,螺栓和螺母分别通过上夹具、下夹具

的螺栓连接孔与试样固定板的固定孔将十字试样夹紧连接。

7.上述电阻点焊十字型样品疲劳试验装置,所述上夹具、下夹具的长方形钢块底面中央有圆形凹槽,圆形凹槽与十字试样中心的焊点相对。

8.上述电阻点焊十字型样品疲劳试验装置,所述上夹具和下夹具的长方形钢块下底面表面分别有齿形,上夹具和下夹具的下底面表面齿形分别与十字试样的上条形板的上表面和下条形板的下表面相对。

9.本实用新型的有益效果是:

10.本实用新型上夹具和下夹具分别与十字试样的上条形板和下条形板单独连接,十字试样的上条形板和下条形板之间由焊点连接,上夹持棒和下夹持棒分别将上夹具和下夹具夹持在疲劳实验机的两个钳口上,即可对十字试样的焊点进行疲劳试验。

11.本实用新型结构简单、使用方便、可靠性好、稳定性强,可以使焊点十字型样品疲劳实验在普通拉伸试验机上进行,大大提高了测试效率,降低了制造、维护维修等费用,为提高汽车制造焊接质量提供了技术支持,具有显著的经济效益。

附图说明

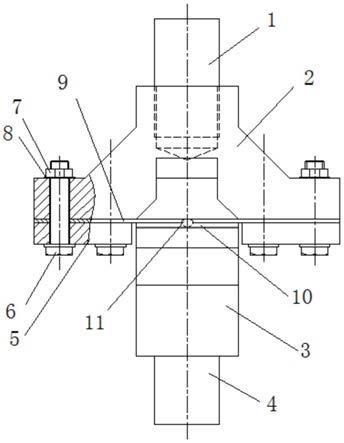

12.图1是本实用新型的结构示意图(缺少下夹具上方的试样固定板与螺栓、螺母);

13.图2是图1的俯视图;

14.图3是十字型试样的俯视图;

15.图4是下夹具的主视图;

16.图5是下夹具的俯视图;

17.图6是下夹具的左视图;

18.图7是试样压板的平面示意图;

19.图8是利用有限寿命段数据采用最小二乘方法拟合的曲线;

20.图9是1.5kn、1.7kn、1.9kn三个无限寿命段用阶梯法测试疲劳极限图;

21.图10是最大力-寿命曲线图。

22.图中标记如下:上夹持棒1、上夹具2、下夹具3、下夹持棒4、试样固定板5、螺栓6、螺母7、垫圈8、上条形板9、下条形板10、焊点11、螺栓连接孔12、齿形13、夹持棒螺纹孔14、圆形凹槽15、连接孔16、固定孔17。

具体实施方式

23.本实用新型由上夹具2、下夹具3、上夹持棒1、下夹持棒4、试样固定板5、螺栓6、螺母7、垫圈8组成。

24.本实用新型的上夹具2和下夹具3的结构相同,使用时放置的方向相反。

25.图4、5、6显示,下夹具3为长方体钢块,长方体钢块的上平面中间有向上的凸起,凸起两端长方体钢块上分别有垂直向下的螺栓连接孔12,凸起的中央有垂直向下的夹持棒螺纹孔14,螺栓连接孔12用于连接十字试样,夹持棒螺纹孔14用于连接下夹持棒4。

26.图4、5、6显示,下夹具3的长方形钢块底面中央有圆形凹槽15,圆形凹槽15与十字试样中心的焊点11相对,目的是让下夹具3不能接触焊点11,避免影响试验结果。

27.图4、5、6显示,下夹具3的长方形钢块下底面表面分别有齿形13,齿形13与十字试

样的下条形板10的下表面相对,保证在疲劳试验过程中十字试样与下夹具3之间不会发生相对滑移,保证夹持的可靠性。

28.图1、2显示,上夹持棒1和下夹持棒4分别为圆柱体钢棒,上夹持棒1和下夹持棒4的下部分别有螺纹,上夹持棒1和下夹持棒4的下部螺纹分别与上夹具2和下夹具3的凸起中央的夹持棒螺纹孔14相连接,上夹持棒1和下夹持棒4的上端分别夹持在疲劳实验机的两个钳口上。

29.图1、2、3显示,十字试样由上条形板9和下条形板10组成。上条形板9和下条形板10分别为长方形钢板条,上条形板9和下条形板10交叉放置为十字形,中间由焊点11焊接连接。上夹具2的长方体钢块的底面放置在上条形板9的上表面,下夹具3的长方体钢块的底面放置在下条形板10的下表面,上条形板9和下条形板10的两端分别有连接孔16与上夹具2和下夹具3两端的螺栓连接孔12相对应,螺栓6和螺母7分别通过上夹具2、下夹具3的螺栓连接孔12与上条形板9和下条形板10的连接孔16固定连接。

30.图1、7显示,试样固定板5为方形钢板,四个试样固定板5分别位于上夹具2和下夹具3的长方体钢块的两端,试样固定板5上有固定孔17分别与上夹具2和下夹具3两端的螺栓连接孔12相对应,试样固定板5分别放置在十字试样的上条形板的9下表面和下条形板10的上表面,螺栓6和螺母7分别通过上夹具2、下夹具3的螺栓连接孔12与试样固定板5的固定孔17将十字试样夹紧连接。

31.本实用新型的使用过程如下:

32.a.试样制备

33.将上条形板9与下条形板10交叉成十字形,在上条形板9与下条形板10的中心部位进行焊接操作,使上条形板9与下条形板10通过焊点11连在一起,构成十字试样;

34.b.试样装配

35.将十字试样的上条形板9置于上夹具2和试样固定板5之间,通过螺栓6、垫圈8和螺母7连接在一起;按照相同的操作步骤,将下条形板10置于下夹具3和试样固定板5之间,通过螺栓6、垫圈8和螺母7连接在一起;

36.c.试验机装配

37.将上夹持棒1和下夹持棒4的上端分别夹持在疲劳试验机上的两个钳口上;

38.d.进行加载试验

39.启动疲劳试验机,进行进行加载试验,将焊点试样预加载至疲劳试验的最大载荷值,以防止在动态加载过程中出现大的屈服现象,从而影响测试的精度;将载荷卸载至均值;以较小的幅值开始疲劳试验;增大疲劳载荷幅值到预定目标;

40.整个试验过程中,施加恒幅正弦波载荷,载荷控制方式为力控制,载荷比 r 为0.1,加载频率 25hz。在此研究中,焊点疲劳失效的定义为焊点钢板的任何一面出现可见疲劳裂纹。当控制器探测到焊点的最大变形量超出预设值时,表明焊点的刚度急剧下降,发生疲劳失效,此时停止试验。所有的焊点疲劳试验都是在室温的环境下进行的。

41.本实用新型的一个实施例如下:

42.a.试样制备

43.将dc01材质钢上条形板9与下条形板10交叉成十字形,在上条形板9与下条形板10的中心部位进行焊接操作,使上条形板9与下条形板10通过焊点11连在一起,构成十字试

样;

44.b.试样装配

45.将十字试样的上条形板9置于上夹具2和试样固定板5之间,通过螺栓6、螺母7和垫圈8连接在一起;按照相同的操作步骤,将下条形板10置于下夹具3和试样固定板5之间,通过螺栓6、螺母7和垫圈8连接在一起;

46.c.试验机装配

47.将上夹持棒1和下夹持棒4的上端分别夹持在疲劳试验机上的两个钳口上;

48.d.进行加载试验

49.启动疲劳试验机,进行进行加载试验,将焊点试样预加载至疲劳试验的最大载荷值,以防止在动态加载过程中出现大的屈服现象,从而影响测试的精度;将载荷卸载至均值;以较小的幅值开始疲劳试验;增大疲劳载荷幅值到预定目标;

50.整个试验过程中,施加恒幅正弦波载荷,载荷控制方式为力控制,载荷比 r 为0.1,加载频率 25hz。在此研究中,焊点疲劳失效的定义为焊点钢板的任何一面出现可见疲劳裂纹。当控制器探测到焊点的最大变形量超出预设值时,表明焊点的刚度急剧下降,发生疲劳失效,此时停止试验。所有的焊点疲劳试验都是在室温的环境下进行的。

51.焊点静态十字拉伸拉伸性能:l

max

=8.76 kn,不同应力实验结果表1所示,从载荷6kn开始看试验结果降至4kn、3kn、2 kn,每组试样平行样为3个。利用有限寿命段数据采用最小二乘方法拟合的曲线如图8所示;1.5kn、1.7kn、1.9kn三个无限寿命段用阶梯法测试疲劳极限如图9所示,最大力-寿命曲线如图10所示,最大疲劳极限力为1.75kn.

52.表1 疲劳试验结果

[0053][0054][0055]

拟合方程为

[0056]

logl=3.69355-0.21722lgn

[0057]

阶梯法试验计算疲劳极限公式如下

[0058][0059]

其中m为有效试验总次数,n为力水平等级,vi为第i级力水平下试验次数,li为第i

级力水平

[0060]

其中m=8,n=3。

[0061][0062]

本实用新型不仅使焊点十字型样品疲劳实验可以在普通拉伸试验机上进行,而且整套夹具设计合理,加工精度高,适用范围广泛,可以用于厚度范围在0.3-3mm,强度级别在1500mpa以下的所有汽车板和家电板材料的焊点测试;另外,由于整套夹具采用分体式机械结构,具有结构简单,试验精度高,制造和使用成本低廉等特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1