一种防翻转与防漏夹的微跌落实验装置的制作方法

1.本技术涉及电子产品的检验检测设备,尤其是涉及一种防翻转与防漏夹的微跌落实验装置。

背景技术:

2.带屏幕的电子产品的品质把控中,都需对电子产品进行微跌试验,高质量地完成对电子产品的检测十分重要。当下,正是全屏幕或大屏幕电子产品盛行的时代,如手机、平板电脑、电子书等,对产品的跌落测试高度、承载面的反弹要求等都各不相同。

3.当对电子产品在跌落测试过程中,特别是测试重心偏离中心位置的电子产品时,其撞击到承载台后会反弹异常,会导致下次测试的抓取不能正常进行,造成测试偏差,最终造成对产品跌落性能判断的偏差。

4.有鉴于此,提供一种定向微跌落测试过程中防止被测物翻转的防翻转与防漏夹的微跌落实验装置,成为必要。

技术实现要素:

5.为了解决上述技术问题,本技术提供一种定向微跌落测试过程中,防止被测物翻转的防翻转与防漏夹的微跌落实验装置。

6.本技术提供的一种防翻转与防漏夹的微跌落实验装置采用如下的技术方案:该装置包括防翻转系统;

7.所述防翻转系统包括承载台、纵向设置的跌落空间、相应于所述跌落空间设置的抓手部以及防止被测物翻转的伸缩机构;

8.所述承载台设于纵向跌落空间的底部;所述抓手部包括有机械抓手,所述机械抓手设于承载台上方、且可上下往复运动;

9.其中,所述伸缩机构可横向伸至跌落空间内防被测物翻转后复位。

10.本技术提供的防翻转与防漏夹的微跌落实验装置,通过设置跌落空间,并通过跌落空间、承载台和机械抓手相配合,完成对被测物的抓取、搬运、跌落动作,与托举机构相协作,响应于被测物的所在位置,防止其反弹高度过大而造成翻转;通过限制被测物的反弹高度,使被测物达不到翻转需求的空间条件,从而防止了被测反弹翻转。本技术设置有伸缩机构,该伸缩机构与被测物所在位置相响应;当被测物跌落至跌落空间的低位置时,伸缩机构伸入至跌落空间内,并限制被测物的反弹空间;当被测物触底反弹至伸缩机构所在高度时,被伸缩机构被拦截,进而再向承载台方向回落,从而防止被测物的翻转。本技术提出的防翻转的防翻转与防漏夹的微跌落实验装置,具有结构简单实用,且测试效率高优点。

11.进一步地,所述防翻转系统还包括相应于跌落空间设置的辅正机构;所述辅正机构辅正被测物后复位;所述辅正机构的开合方向与抓手部的开合方向相垂直。

12.本技术提供的辅正机构,解决了被测物跌落后位置不唯一的技术问题。当被测物跌落后,如果机械抓手直接抓取被测物,导致抓取位置的差异化,增大测试过程中导致的不

必性的误差。本技术提供的辅正机构与抓手部的开合方相垂直,两相配合,在任意一次的测试过程中,辅助机构在前后向辅正被测物,机械抓手在与之垂直的方向抓取被测物,实质也向左右向调节了被测物的位置,二者两相配合,使得每次的抓取位置相对稳定,使得测试效果更佳。辅助机构与机械抓手从不同方向进行辅正被测物使得抓取位置更接近于唯一性,使测试数据和测试效率都能少有参杂外因,从而得到更理想的测试结果,且单一性测试设备本身的测试性能也能得到保障。

13.进一步地,抓手部还包括有相应于所述机械抓手设置的栅条,所述机械抓手包括有左夹持部和右夹持部,左夹持部设有多个长条状的左夹持件,右夹持部设有多个长条状的右夹持件;所述栅条包括左栅部和右栅部,所述左栅部设有多个长条状的左栅条,所述右栅部设有多个长条状的右栅条;多个所述左夹持件与左栅条相交替设置;多个所述右夹持件与右栅条交替设置;所述左栅部和右栅部均设置于导轨上,位置可调地与导轨固定。

14.本技术提出的防翻转的防翻转与防漏夹的微跌落实验装置,机械抓手实现托举和释放被测物进行跌落测试,而沿机械抓手抓取方向被测物跌落移位会因没有对被测物的限位而导致失控的技术问题。因而沿机械抓手方向也需要设置类似于辅助机构的装置,以防止被测物位置偏离过大时,影响抓取,将被测物的偏移位置限制在一定范围内,便于抓取显得十分重要。然而在抓取方向设置被测物的限位机构,会造成机械抓手无法便利地达到抓取位,或限位范围过大,影响伸缩机构的防翻转效果。本技术提供栅条、机械抓手结构来解决上述技术问题。

15.通过交错插合的方式,以栅条实现限位,机械抓手可直接向下移位并抓取被测物,在不降低性能要求和保证抓取效果的前提下,二者互不干涉,抓取和防翻转作业的质量得到保障,而且实现了预期的对被测物的位置限定,且实现成本低,易于产量化。并通过设置导轨,实现左栅部和右栅部位置的可调节,以适用不同的被测物的尺寸。

16.进一步地,所述辅正机构包括相对设置的前辅正部和后辅正部,所述前辅正部和后辅助部均设于导轨上,位置可调地与导轨固定;所述承载台可替换地设于前辅正部、后辅正部、左栅部和右栅部之间的跌落空间的底部,且所述承载台的高度小于导轨的高度;所述前辅正部、后辅正部、左栅部和右栅部可向承载台方向移动至承载台的上方并与承载台相抵紧。

17.本技术提出的防翻转的防翻转与防漏夹的微跌落实验装置,通过前辅正部、后辅正部、左栅部和右栅部可位移至承载台上方,需要更换承载台时,将上述机构移开后进行更换,再将上述机构复位对承载台进行限位。

18.作为一种优选方案,所述装置包括有多个防翻转系统,所述装置还包括有托举机构,所述托举机构分别包括有横梁和升降臂,所述横梁中部与升降臂相连接在一起,任一所述抓手部均连接至横梁上。

19.本技术提出的防翻转的防翻转与防漏夹的微跌落实验装置,通过设置多个防翻转系统,与托举机构及其横梁相配合,一次升降过程中可实现对多个防翻转系统内设置的被测物进行同时测试,测试效率高。

20.进一步地,所述托举机构包括上限位开关、下限位开关和红外检测装置;所述上限位开关和下限位开关相应于所述横梁位置设置,所述红外检测装置相应于承载台设置。

21.本技术提出的防翻转的防翻转与防漏夹的微跌落实验装置,通过机械机构与智能

控制相结合,降低人工劳力,减少人力成本和人为误差参入,提高工作效率。

22.进一步地,所述升降臂设有缓冲结构,所述缓冲结构设于升降臂上部和/或下部。通过设置结构,缓解高速转转时,导致过力使得被测物出现非正常状况,如失落,位移或偏转等现象发生,同时也保护设置自身内耗。

23.进一步地,所述装置还包括有预警机构和箱式外罩,所述箱式外罩设有箱门,所述预警机构与箱门警示联接。

24.本技术提出的防翻转的防翻转与防漏夹的微跌落实验装置,箱门与预警机构联接,对箱门的开关状态进行监控,保障作业安全。

25.本技术提出的防翻转与防漏夹的微跌落实验装置,启动设备后,检测承载台上是否存在被测物,对其进行抓取、托举和释放等,经限位开关触发所在位置和作业事件,高效稳定,简单实用,为不间断的往复测试提供了条件。并通过伸缩机构、辅助机构等实现对被测物的定位,保障测试结构的精准度。

26.综上所述,申请提供的一种防翻转与防漏夹的微跌落实验装置,通过设置跌落空间,并通过跌落空间、承载台和机械抓手相配合,完成对被测物的抓取、搬运、跌落动作,与托举机构相协作,响应于被测物的所在位置,防止其反弹高度过大而造成翻转;通过限制被测物的反弹高度,使被测物达不到翻转需求的空间条件,从而防止了被测反弹翻转。本技术设置有伸缩机构,该伸缩机构通过限位被测物的反弹高度以防止其翻转,伸缩机构伸入至跌落空间内,从而限制被测物的反弹空间;当被测物触底反弹至伸缩机构所在高度时,被伸缩机构被拦截,进而再向承载台方向回落,从而防止被测物的翻转。本技术提供的防翻转的防翻转与防漏夹的微跌落实验装置,具有结构简单实用,且测试效率高等优点,具有重要意义。

附图说明

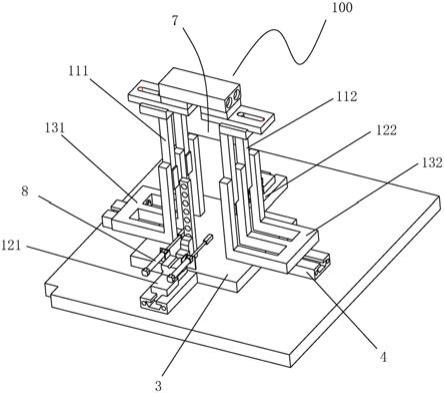

27.图1是防翻转系统结构示意图;

28.图2是抓手部结构示意图;

29.图3是伸缩机构和辅正机构的组合示意图;

30.图4是机械抓手的结构示意图;

31.图5栅条的结构示意图;

32.图6是托举机构结构示意图;

33.图7是本技术的拆卸箱式外罩的结构示意图;

34.图8申请的结构示意图;

35.附图标记说明:100、防翻转系统;1、抓手部;11、机械抓手;111、左夹持部;1111、左夹持件;112、右夹持部;1121、右夹持件;12、辅正机构;121、前辅正部;122、后辅正部;13、栅条;131、左栅部;1311、左栅条;132、右栅部; 1321、右栅条;2、托举机构;21、升降臂;22、横梁;23、上限位开关;24、下限位开关;3、承载台;4、导轨;5、箱式外罩;51、箱门;6、预警机构;7、跌落空间;8、伸缩机构。

具体实施方式

36.以下结合附图1-8对本技术作进一步详细说明。

37.如图1、图2所示,本技术实施例公开一种防翻转与防漏夹的微跌落实验装置,该装置包括防翻转系统100;防翻转系统100包括承载台3、纵向设置的跌落空间7、相应于跌落空间7设置的抓手部1以及防止被测物翻转的伸缩机构8;承载台3设于纵向跌落空间7的底部;抓手部1包括有机械抓手11,机械抓手11设于承载台3上方、且可上下往复运动。

38.本技术提出的一种防翻转与防漏夹的微跌落实验装置,如图1、图2所示,其防翻转系统100除了运载被测物,还承担防止被测物翻转的技术问题。可以是通过光感应等技术手段获取被测物达到伸缩机构8所在高度或达到其附近位置,启动伸缩机构8。其中述及的被测物可以是手机、平板等电子设备。伸缩机构8可以是斜向或横向伸入到跌落空间7内,也可以是机械抓手11的延伸部分。

39.作为一种较佳的实施方案,如图1所示,本技术提供的伸缩机构8与驱动设备相连接在一起。其中述及的驱动设备包括气压驱动、液压驱动或电能驱动等。伸缩机构8伸缩至跌落空间7内阻挡反弹后复位。其间伸缩机构距承载台3的距离为被测物的四分之一高度至不大于被测物的宽边宽度;较佳地,其高度为被测物的二分之一至五分之四。其中伸缩机构8伸入至跌落空间7的部分可以为板状、栅栏状或多个由上而下的延伸端子等;一个防翻转系统100中伸缩机构8可以设置一个或多个,一般不超过六个。其中与被测物阻挡反弹过程接触部位设有软体,最好是硅胶。

40.如图1所示,防翻转系统100还包括相应于跌落空间7设置的辅正机构12;辅正机构12辅正被测物后复位。被测物在每一次的自由落体后,其位置均会有所差异,因而辅正其位置,使得被测物位置偏差尽量地小,以提高测试质量。进一步地,伸缩机构8复位后辅正机构12启动作业,利于作业的稳定有序。

41.如图3所示,辅正机构12用于对被测物进行辅正,其对设置的前辅正部121和后辅正部122,辅正机构12的开合方向与抓手部1的开合方向相垂直;辅正机构12的开合方向与伸缩机构8的伸缩方向相一致;前辅正部121和后辅助部均设于导轨4上,位置可调地与导轨4固定。例如:当被测物为规则四边形时,辅正机构12可以在四边形的长边方向或宽边方向的两个相对边的方向上,而机械抓手11相应地在宽边或长边的方向上,以使跌落、辅正及抓取有序而高效。

42.作为优选,抓手部1的稳定性非常重要,而机械抓手是抓手部的核心部件,需要接近于底部进行对被测物抓取,将辅正思维与抓手部的功能性需求相结构,形成统一协调而又相辅相成的辅正抓取辅正机构是以下机构解决的技术问题。

43.较佳地,如图2、图4、图5所示,相应于机械抓手11设置了栅条13,机械抓手11包括有左夹持部111和右夹持部112,左夹持部111设有多个长条状的左夹持件1111,右夹持部112设有多个长条状的左夹持件1121;多接触点形式抓取被测物,提高抓手部稳定性。栅条13作为抓手部1对被测物的初步限位组件,其包括左栅部131和右栅部132,左栅部131设有多个长条状的左栅条1311,右栅条1321部131设有多个长条状的右栅条1321;多个左夹持件1111与左栅条1311相交替设置;多个左夹持件1121与右栅条1321交替设置。

44.如图1、图4所示,左栅部131和右栅部132均设置于导轨4上,位置可调地与导轨4固定。使用时,左栅部131与右栅部132之间的距离可调节,以适应不同尺寸的被测物;较佳地,左栅部131和右栅部132同步调节。

45.如图1所示,左夹持部111、右夹持部112、左栅部131和右栅部132均分别设有与导

轨4相配合的滑块,该滑块与导轨4相配合,使测试平稳顺畅。左夹持部111和右夹持部112顶部设有限位柱,限位柱与导轨4上分别设有限位槽配合限位。

46.可预见地,栅条13可以通过辅正机构替换。

47.作为优选,如图1所示,可更换的承载台处于中心位置,其更换将与其四周的机构产生关联。具体是承载台3可替换地设于前辅正部121、后辅正部122、左栅部131和右栅部132的之间的跌落空间底部,且承载台3的高度小于导轨4的高度;前辅正部121、后辅正部122、左栅部131和右栅部132可分别向承载台3方向移动至承载台3的上方并将承载台3固定。具体地,承载台3可替换地设于前辅正部121、后辅正部122、左栅部131和右栅部132的中部下方,前辅正部121、后辅正部122、左栅部131和右栅部132分别安装于导轨4上,前辅正部121、后辅正部122可于导轨4上同步异向移动,并通过螺丝等固定方式进行固定;左栅部131和右栅部132同上;当更换不同材质的承载台3后,通过移动前辅正部121、后辅正部122、左栅部131和右栅部132进行抵紧固定。

48.如图1所示,本技术述及的跌落空间大小可调节;可通过调节辅助机构和/或栅条的位置实现;具体包括可调节的机构有前辅正部121、后辅正部122、左栅部131和右栅部132,调节跌落空间的尺寸,使得跌落空间给予被测物合理的自由度,同时也使得被测物跌落后的位置更具统一性。

49.较佳地,如图6、图7所示,一个防翻转与防漏夹的微跌落实验装置有多个防翻转系统100,该装置还包括有托举机构2,托举机构2分别包括有横梁22和升降臂21,横梁中部与升降臂21相连接在一起,任一抓手部1均连接至横梁上。其中横梁可以根据需要设置多个,可设为“一”字型横梁,“工”字型横梁,放射型横梁等形态。

50.作为优选,如图托举机构2还设有缓冲结构(未标示),该缓冲结构可以是片状或簧状等,以防缓冲托举机构2升和/或降时产生的冲击力。作为优选,托举机构2下部设有缓冲结构。作为优选,托举机构2上部设有缓冲结构。

51.如图6、图7所示,本技术提供的装置可以同步地进行多个产品的测试,具体可以是1、2、3、4、5、6、7、8、9、10个,同时测试的数量与防翻转系统100的数量等值。作为优选,一个装置中可以是1个防翻转系统100、一个装置中可以是2个防翻转系统100、3个防翻转系统100或4个防翻转系统100;1个防翻转系统100,托举机构与防翻转系统100通过横梁22连接在一起;2个防翻转系统100,托举机构2位于一个横梁22的中间位置;3个防翻转系统100,通过三个横梁22分别连接至托举机构2上,防翻转系统100呈环形设于托举机构外围;4个防翻转系统100,通过多个横梁22相连接呈“工”型,并连接至托举机构2上;多个防翻转系统100的位置以托举机构2为中心,呈轴对称或中心对称或阵列地设置于托举机构2的外围,并通过数个横梁22与抓手部1相连接在一起,同步为多个防翻转系统100提供动能。

52.如图6、图7所示,本技术提供的定向微跌落测试装对被测物测试强度(时长、次数)、测试频次、跌落高度参数可调地测试。响应于控制系统,通过上限位开关23、下限位开关24和红外检测装置(未未出);上限位开关23和下限位开关24相应于横梁22设置,红外检测装置相应于承载台3设置。

53.如图6、图7所示,本技术提供的托举机构2具有上限位开关23、下限位开关24和红外检测装置;托举机构2升至最高位置时,触发上限位开关23;托举机构2升至最低位置时,触发下限位开关24;当红外检测装置检测获取到信息,证明承载台3上设有被测物,此时顺

序触发事件辅正被测物和抓取被测物。

54.如图8所示,装置还包括有预警机构6和箱式外罩5,箱式外罩5是透明便于观察的框架式外罩。箱式外罩5设有箱门51,预警机构6与箱门51警示联接。开启或关闭箱门51可作为测试的非正常启动或关闭的触发点,以适应和保障测试时的特殊需求和保障测试的安全性、合理性。具体地,其可以是在箱门51的合页处安装一个安全感应开关、接触开关等。

55.如图6、图7所示,本技术提供的一种防翻转与防漏夹的微跌落实验装置,当承载台上被检测到有被测物时,横梁22下降;当触发下限位开关后,机械抓手11抓取被测物后,托举机构2上升;当触发上限位开关23时,释放被测物,托举机构2下限;当被测物跌落和反弹位于承载台和伸缩机构8之间时,伸缩机构8启动并阻止被测物反弹翻转;当红外检测装置检测到承载台3上有被测物后,辅正机构12辅正被测物后复位;重复上述所有步骤直到测试任务完成。

56.当托举机构2上升过程中未检测到被测物时,进行提示并停止作业;保障作业的安全有序。

57.本实施例的实施原理为:本技术通过跌落空间7、承载台3和机械抓手11相配合,完成对被测物的抓取、搬运、跌落事件,与托举机构2相共同协作;为防止被测物反弹高度过大而造成翻转;通过设置伸缩机构8限制被测物的反弹高度,使被测物达不到翻转需求的空间条件,从而防止了被测反弹翻转;伸缩机构8与被测物所在位置相协调,当被测物跌落至伸缩机构8以下至反弹至伸缩机构8高度之间,伸缩机构8伸入至跌落空间7内,从而限制被测物的反弹空间;当被测物触底反弹至伸缩机构8所在高度时,被伸缩机构8被拦截,进而再向承载台3方向回落,以防止被测物的翻转。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1