用于探测目标气体的电化学气体传感器的制作方法

1.本实用新型涉及一种用于探测目标气体的电化学气体传感器。

背景技术:

2.在电化学气体传感器中,化学目标物质与一个工作电极反应。由于还原或氧化过程,溶解的离子通过电解质优选迁移至对向电极并且在那里再次反应。这导致,在各电极上可以量取与反应成正比和因此与目标物质的浓度成正比的电气参量。

3.典型地,这样的电化学气体传感器的电解质设置在壳体中。这样的壳体通常需要通道、即开口,以便能实现在壳体的内部与壳体的环境之间由于温度波动的压力补偿。但是典型地,在壳体中的这样的通道于是必须被遮盖、至少防止喷水,不允许水到达壳体内部。然而,必须耗费地制造排气部的这样的构造。

技术实现要素:

4.因此,本实用新型的目的在于,给出一种电化学气体传感器,所述电化学气体传感器利用简单的方案来排气。

5.所述目的通过按照本实用新型所述的电化学气体传感器得以实现。

6.因此,本实用新型涉及一种用于探测目标气体的电化学气体传感器。这样的气体传感器具有基板和壳体,所述壳体安置在基板旁边或上和/或与基板相连接和/或紧固在基板上。特别是,所述壳体和基板形成在内部具有空腔的结构部件。特别是,所述壳体具有放置在基板上的帽的形状。因为所述基板优选具有平面的延伸,亦即所述基板的宽度和所述基板的长度分别比所述基板的高度更大地设计尺寸,所以所述基板覆盖帽状的壳体的敞开侧。

7.在空腔的内部中设有电解质。优选地,所述电解质以液态的形式或凝胶态存在。特别是,不仅壳体而且基板不能使液体穿过。因为所有壳体组成部分和所述基板阻止液体穿过,因此液态的或凝胶态的电解质封闭在空腔中并且无法排出。

8.在基板的面向空腔的侧面上安置有至少一个电极和与所述电极电连接的导体电路。所述电极在基板上优选完全设置在空腔的内部中,而导体电路优选密封地从壳体与基板之间的空腔中被引导出来到壳体之外的区域中。基板的底面在此优选比壳体的底面更大。因此,基板在至少一侧上突出于壳体。优选地,导体电路在该侧上在壳体与基板之间被向外引导,从而所述基板在空腔之外也用作用于导体电路的支撑部。在那里导体电路于是例如可以通向衬垫,以便电接触并且因此例如与远程的分析单元、例如微处理器相连接,所述分析单元分析由气体传感器提供的信号和/或控制一个或多个电极上的电势。

9.为了将目标气体输送至电极,在基板中设有至少对于目标气体能穿透的进入区域。优选地,该进入区域对于普遍的气体是可穿透的,因为在应用气体传感器时,在气体传感器的环境中的空气应该被检测出一个或多个化学物质、特别是检测出所定义的目标气体。因此,所述目标气体是要利用电化学气体传感器识别的气体、优选还有其浓度。所述目

标气体例如可以是co、co2、so2、no、no2、o3或ch2o。特别是,进入区域优选地对于作为要检测的混合气体的环境空气是可穿透的。在进一步扩展方案中,在基板中的进入区域的上游或下游设置有目标气体选择过滤器。

10.优选地,基板在所述进入区域中是透气的,从而气体可以穿透基板。因此没有规定,所述基板具有宏观的开口作为进入区域。而是所述基板在进入区域中也具有如下材料,所述材料然而至少在所述进入区域中是透气的。

11.所述至少一个电极这样在基板上被引导,使得所述电极至少部分地能与穿过进入区域的气体接触。于是,必要时存在于所输送的混合气体中的目标气体可以与电极材料反应。

12.优选地,不是整个空腔填满或填充有电解质,而是仅部分容积。因此,存在空腔的填充有混合气体、优选空气的剩余容积。优选地,电解质在基板上的填充高度小于500μm,特别是小于300μm。电解质与所述至少一个电极相接触并且因此设置在基板中的进入区域的附近,而所述剩余容积邻接于基板的另外的区域。所述基板的该另外的区域的至少一部分构成为排气区域,以下还更详细地描述所述排气区域。所述进入区域在基板中在空间上与排气区域分开。

13.因此,所述排气区域也是基板的设计为可透气的组成部分,从而可以进行在空腔与环境之间的气体交换和因此特别是压力平衡。于是,特别是当温度和/或气压条件改变时,在空腔与环境之间总是出现压力差。根据具有不同的气候或气压条件的使用地点,可能引起这样的压力差,于是所述压力差可以通过空腔与环境之间的气体交换在基板的排气区域上进行。在制造气体传感器时、例如在对所使用的材料硬化时也可能出现强烈的温度波动,该温度波动导致压力差,该压力差通过排气区域被补偿。

14.因此优选地,所述基板是没有宏观的孔或其他制造的穿孔的平面的结构块,而是优选地通过合适的材料选择和/或操作具有如下内部特性,即,气体可以穿透基板的材料。为此,所述基板至少在进入区域和在排气区域中特别是由多孔的和因此透气的材料制成。所述基板在进入区域和排气区域之外也可以构成为不透气的。

15.然而在一种有利的备选方案中,整个基板设计为多孔的和因此透气的,亦即统一由多孔的、透气的材料制成。

16.但是,在两个备选方案中,所述基板优选由聚合物材料制成。优选地,所述基板的材料包含多孔的聚四氟乙烯、或多孔的聚酰亚胺、或多孔的聚乙烯、或多孔的聚丙烯、或多孔的聚脂、或多孔的聚氨酯、或多孔的氟聚合物、或多孔的聚丙烯酸、或多孔的纤维素聚合物、或多孔的玻璃纤维或其中的混合物。优选地,所述基板薄于500μm,优选地厚度在50μm至250μm之间。优选地,气孔具有小于100μm、优选0.1μm至10μm之间的尺寸/直径。

17.如果整个基板是多孔的,则特别是采取预防措施:将基板的在进入区域和排气区域之外的区域设计为气密的。为此,在基板的所选择的区域上可以使用不透气的涂层。优选地,基板的背离空腔的侧面、即面向气体传感器的环境的侧面具有这样的涂层,并且气体通过该侧进入到气体传感器中。优选地,所述涂层包含聚合物,例如氟乙烯丙烯聚酰亚胺。优选地,通过粘接或层压将涂层施加到所述基板上(或者反之亦然)。所述涂层也可以具有比基板更大的厚度。因此,所述涂层也可以同时用作用于基板的背板并且机械地稳固和保护基板。

18.但是在个别情况下,基板的面向空腔的侧面也可以配设有这样的气密的涂层,从而气体可以通过背离空腔的整个侧浸入到基板中,然而仅在进入区域中和理论上在排气区域中可以浸入到空腔中。

19.在本实用新型的另外的进一步扩展方案中,其中整个基板构成为多孔的,优选地,在基板的背离空腔的整个侧面上、口语说在其底侧上设有这样的不透气的涂层。于是优选地,基板的侧向的端侧形成进入区域和排气区域。

20.在任何情况下,进入区域和排气区域是在基板中的所定义的限定的区域,特别是,所述进入区域和排气区域也是在空间上彼此间隔开的。

21.因为现在进入区域和排气区域两个都设置在基板中,所以壳体无需具有穿孔、开口或类似物,这些穿孔、开口或类似物于是又扩展膜、盖或其他保护措施,以便保护空腔例如以防喷水或其他的环境影响。排气区域和进入区域因此也是相同定向的。特别是,如果排气区域和进入区域通过基板的多孔的特性实现,则不提供用于喷水保护的另外的措施。这又允许电化学气体传感器的明显简化的自动化的大量制造,特别是,因为如上述所描述的那样无需附加的组成部件、如膜或其他保护元件。所述壳体和因此整个气体传感器在其制造中被简化并且因此更好地适配于自动化的制造。

22.优选地,在空腔中设有分隔壁,所述分隔壁在投射到基板上时设置在进入区域与排气区域之间。所述分隔壁用于分离电解质与空腔的剩余容积,所述剩余容积邻接于基板的排气区域。所述分隔壁特别是用于分离电解质与排气区域和因此防止排气区域被电解质堵塞。特别是,分隔壁可以被视为将空腔划分为两个腔室的构件,一个主要用于电解质,另一个没有电解质,其中,所述各腔室相互连接。因此优选地,所述分隔壁不向上突出至壳体的顶部。优选地,所述分隔壁由与壳体相同的材料制造。

23.为了将电解质固定在一个或多个电极上,优选地设有浸润有电解质的元件。所述元件优选是无纺布,亦即具有不规则定向的纤维的非纺织材料。优选地,所述无纺布由硅酸盐、硼硅酸盐、碳化硅、碳、石墨、铝、玻璃纤维、塑料或其他惰性材料制成。优选地,所述无纺布具有小于500μm、优选在100μm至300μm之间的高度。

24.因此,所述电解质与电极接触,以便确保目标气体的化学—电转化。在此这样选择电极材料,使得该电极材料与目标气体反应,亦即当目标气体碰撞到电极上时,氧化或还原目标气体。所述电极特别是气体传感器的工作电极。由于根据目标气体选择的电极材料的通过目标气体启动的还原或氧化过程而使溶解的离子通过电解质迁移。电解质例如可以是h2so4或离子液体。优选地,设有另外的电极作为对向电极。溶解的离子在所述对向电极上反应,从而在所述电极上可以量取与目标气体浓度成正比的电气参量。优选地,也还可以设有第三电极作为参考电极,以便调整工作电极的电势。优选地,与电极的数量无关地,每个电极都安置在基板上,与电解质接触,具有所配置的导体电路,所述导体电路优选在壳体与基板之间被向外引导。

25.所述壳体优选由塑料制成,优选由聚酰亚胺、氟乙烯丙烯(fep)、全氟烷氧基聚合物(pfa)、聚碳酸酯、聚乙烯、聚丙烯、聚异丁烯、聚酯、聚氨酯、聚丙烯酸、含氟聚合物、纤维素聚合物、玻璃纤维、聚四氟乙烯、另外的非反应性塑料或其中的混合物制成。

26.优选地,所述气体传感器是如下微型气体传感器,所述微型气体传感器具有各边缘分别小于20mm的底面,亦即底面优选小于400mm2,并且特别是各边缘长度小于15mm,并且

因此底面小于225mm2。在气体传感器的优选的高度小于2.5mm的情况下,得出容积小于 1000mm3,或优选地甚至小于600mm3。

27.所述壳体优选可以包含多个部件。在此,一个部件因此可以这样放置在基板上,使得所述部件与基板一起形成部分空腔,所述部分空腔例如向上敞开并且因此提供用于填充电解质的入口。在此优选地,特别是当电解质是凝胶态的或通过无纺布接合时,将所述电解质涂覆到基板/无纺布/电极/上。在部分壳体的情况下,最后优选地将壳体的另外的部分安置在其上,从而两个部分与基板一起形成包围电解质的空腔。代替由多个部件构成的一个壳体,在一个完整的壳体的情况下,电解质优选通过入口进入到由壳体和基板形成的空腔中并且接触电极。所述入口优选是毛细管入口,电解质通过所述毛细管入口进入到空腔中。在填充之后,所述入口或毛细管入口被封闭。

28.所述一个或多个电极/和一个或多个导体电路优选可以通过喷墨或丝网印刷工艺或打字蜡纸印刷工艺制成。优选地,电极的厚度小于 200μm,优选在100nm至125μm之间。在此优选地使用或混合金属 (优选pt、au、ag、pd、ru、rh、ir、fe或ni,或碳)作为电极。

附图说明

29.从以下说明中借助各图得出本实用新型的另外的设计方案、优点和应用。图中:

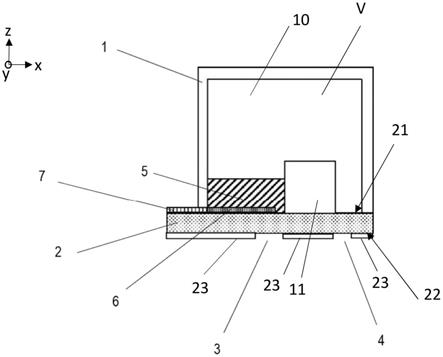

30.图1以剖视图示出按照本实用新型的实施例的电化学气体传感器;

31.图2以剖视图示出按照本实用新型的实施例的另外的电化学气体传感器;

32.图3以剖视图示出按照本实用新型的实施例的电化学气体传感器;以及

33.图4以剖视图示出按照本实用新型的实施例的电化学气体传感器。

具体实施方式

34.相同的元件跨附图地由相同的附图标记表示。在图2和3中出于清晰性原因而省略对所有附图标记的命名。代替于此地参照在图1中的参考。

35.图1以剖视图示出按照本实用新型的实施例的电化学气体传感器。在此设有多孔的平面的基板2,所述基板与设置在所述基板上的壳体1 一起形成空腔10。在基板2的面向空腔10的第一侧面21上施加有至少一个电极6和导体电路7。所述电极6与导体电路7在此相互电连接。在此,所述导体电路7在壳体1与基板2之间被向外引导。在所述壳体底面x,y中,基板2沿至少一个方向、在这里沿-x方向突出于壳体1的底面x,y。所述导体电路7在基板2的该突出的区段上向外、亦即壳体1的外部引导。在那里导体电路7可以被接触并且因此量取气体传感器的与目标气体的确定的浓度成正比的电信号。在基板2的背离空腔10的第二侧面22上设有不透气的涂层23,所述涂层具有定义的留空部。所述留空部定义用于要检测的混合气体的进入区域3。所述混合气体在进入区域3中穿过多孔的透气的基板2并且与和电解质5 相连接的电极6发生反应。所述电极6至少部分地覆盖进入区域3。电解质5也邻接于进入区域3。电解质5优选液体或凝胶态地存在。

36.此外,不透气的涂层23定义基板2的排气区域4。所述排气区域 4邻接于空腔10的未被电解质5填满的剩余容积v。代替于此地,在其中存在混合气体、优选环境空气。通过所述排气区域4可以补偿在剩余容积v中相对于环境的超压或低压。因此,所述排气区域通常允许在空腔10与环境之间的压力补偿。

37.作为壳体1的组成部分的分隔壁11将电解质5与排气区域4分离,使得电解质无法覆盖或堵塞排气区域4并且因此无法实现排气。

38.图2以剖视图示出按照本实用新型的另外的实施例的电化学气体传感器。按照图2的气体传感器与按照图1的气体传感器的区别在于,无纺布8被引入到气体传感器的空腔10中。所述无纺布8用于容纳和因此固定电解质5。在此,这样确定无纺布8的尺寸,使得整个电解质5、亦或如在图2中示出的那样仅一部分容纳在所述无纺布中。

39.图3以剖视图示出按照本实用新型的另外的实施例的电化学气体传感器。按照图3的气体传感器与按照图2的气体传感器的区别在于,壳体1现在构成为两件式的,包括第一部分1a,所述第一部分构成为罩形的并且放置在基板2上。优选地,首先仅将该部分1a放置到基板 2上,而不放置另外的壳体部分1b。然后在该状态下,将电解质5引导到由所述部分1a和基板2形成的部分空腔10a中。在部分空腔10a 填充有电解质5之后,通过添加壳体10的另外的部分1b可以使壳体 10变得完整。

40.图4以剖视图示出按照本实用新型的另外的实施例的电化学气体传感器。按照图4的气体传感器与按照图3的气体传感器的区别在于,不透气的涂层23覆盖基板2的背离空腔10的整个第二侧面22,并且因此阻止穿过基板2的第二侧面22的气体穿过以及排气。代替于此地,如通过箭头示出的那样,基板2的端侧24用作进入区域3和用作排气区域4。因为没有结构化,在简单地制造涂层23的同时也由此能实现所述功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1