一种高速旋转振动测试仪的制作方法

1.本实用新型涉及旋转机械技术领域,特别涉及一种高速旋转振动测试仪。

背景技术:

2.航空发动机长期工作在高温/高压/高转速的工况,尤其叶片在离心力和气动力等多种循环交变载荷的作用下,发生受迫振动(例如共振和喘振),在气动阻尼和结构阻尼的耦合作用下,危险工况可能导致转子叶片发生机械失稳现象,产生自激振动(例如颤振)。由于转子叶片为发动机的关键部件,为了满足强度储备要求,需在不同工况下获得相应的振动应力水平,以全面评估叶片的高/低周疲劳损伤,保证合适的裕度来验证振动应力低于持久限制。同时,对叶片动应力进行监测进而获得载荷谱信息,也是叶片健康管理的重要前提。为了获得转子叶片的振动应力水平,传统的手段是通过应变电测方式获得,转子信号传输方式主要是通过滑环引电器或遥测装置传到地面动态数据采集系统。这种方式对转子件的改装要求较高,导致测试成本非常高,以及周期较长,一旦发动机经过测试后,其内部应变片导线损耗,将难以修复。目前,国内外正在开展基于叶端定时原理的非接触式叶片振动测试技术的研究,并已逐步投入发动机及燃气轮机行业的研发使用,这种测试技术相比较于传统的应变电测方式,大大降低了试验件的改装需求,减少了测试成本及缩短了研发周期,但仍处于辅助安全监测的阶段,尚未形成完善的测试验证技术。国外有相关研究表明采用叶尖定时原理重构动应变场具备一定可行性,国内仍未有成熟工程应用案例。传感器周向角度对阶次辨识敏感度验证、传感器径向距离对测量精度影响验证、动应变重构方法验证等科目仍不具备实现的条件,因此,需要针对以上验证科目设计模拟旋转台以及验证方案

3.1.叶尖定时(btt)软件/硬件的功能开发,经验获取;需要一个与实际工作环境相似的旋转台来提供一个可控的、稳定的振动信号。

4.2.叶片在高速旋转的情况下会产生振动,为了研究叶片在不同转速下的振动情况,需要一个高速的模拟旋转台来模拟叶片高速旋转的工作环境。

5.3.应变电测和叶尖定时系统(btt)相互验证,需要一个稳定可控的试验平台。

技术实现要素:

6.为了解决上述问题,本实用新型提供了一种高速旋转振动测试仪,其结构合理,模拟台能高速旋转,达到叶片产生共振所需的转速,能产生稳定可控的振动信号,并且提供各种类型的传感器探头安装支架,可以支持光学或电气设备。并且能根据需求调整探头安装角度、位置。

7.为了达到上述实用新型目的,本实用新型采用的技术方案为:一种高速旋转振动测试仪,包括模拟旋转台组件和转子组件,所述模拟旋转台组件内部安装有驱动马达、变频器和安全联锁开关,所述模拟旋转台组件正面安装设有转子组件安装面板,所述转子组件安装面板通过高速轴承连接设有转子托盘,所述转子组件安装在转子托盘上,所述转子托

盘中心设有通孔,所述驱动马达轴端通过联轴器连接设有驱动轴,所述驱动轴包括位于端部的连接件,所述转子组件中心设有与连接件配合的连接孔,所述驱动轴穿过通孔并且连接件与连接孔配合连接,所述转子组件安装面板上设有圆周刻度,所述圆周刻度内部的转子组件安装面板上沿圆周方向均匀设有若干个安装孔,若干个所述安装孔上间隔安装设有u形的探头安装支架,所述探头安装支架侧壁与安装孔连接且朝向转子组件中心外侧,所述探头安装支架底部均匀设有五个探头安装孔,其中一个所述探头安装孔内安装有光学探头,所述探头安装支架上侧之间安装有探头支撑环,所述探头支撑环上安装设有滑环定子总成,所述滑环定子总成上侧设有转速同步传感器安装孔,所述安装孔上安装有转速同步传感器。

8.作为改进:所述模拟旋转台组件的一侧安装了一个变频器控制面板,所述控制面板包括多个按钮以及速度控制旋转开关并且还包括一个led显示器。

9.作为改进:所述模拟旋转台组件底部设有有四个可调节高度的安装脚,所述安装脚上设有多个固定孔。

10.作为改进:所述模拟旋转台组件正面安装设有防护观察罩,所述防护观察罩内侧设有与安全联锁开关有配合的安全联锁驱动销。

11.作为改进:所述转子组件由转子轮毂和叶片组成,所述叶片根部位于转子轮毂中的一个开口中,并通过螺栓固定。

12.作为改进:所述探头安装支架上设有一个与传感器探头轴一致的v形切口,所述v形切口同时与圆周刻度配合。

13.作为改进:所述模拟旋转台组件正面有两个圆形引线口。

14.作为改进:所述探头支撑环上沿圆周方向设有与安装孔对应的滑环安装孔一,所述滑环定子总成为倒置的u形结构,且卡在探头支撑环径向位置处,所述滑环定子总成底部两侧设有与滑环安装孔一配合的滑环安装孔二。

15.本实用新型与现有技术相比优点在于:1.高速旋转振动测试仪可安装滑环、转速同步传感器、光学探头等多种传感器。满足叶尖定时系统,应变电测系统的传感器安装需求。

16.2.高速旋转振动测试仪可与工作台面紧固连接,减少了自身振动对试验测量的影响。

17.3.高速旋转振动测试仪有着高转速,能够达到叶片产生共振所需的转速,可以让传感器采集到明显的振动信号。

18.4.高速旋转振动测试仪的转子组件可更换,叶片可调整。可以根据试验的需求做更换调整。

附图说明

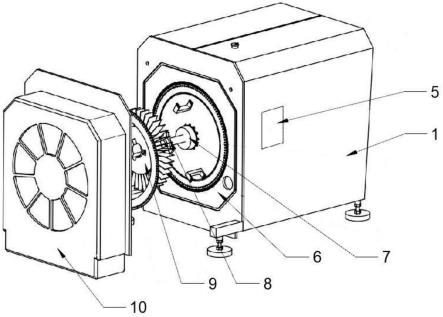

19.图1为本实用新型一种高速旋转振动测试仪的结构示意图;

20.图2为本实用新型一种高速旋转振动测试仪模拟旋转台组件的内部空间布局示意图;

21.图3为本实用新型一种高速旋转振动测试仪转子组件的安装示意图;

22.图4为本实用新型一种高速旋转振动测试仪探头安装支架的安装示意图;

23.图5为本实用新型一种高速旋转振动测试仪探头支撑环的安装示意图;

24.图6为本实用新型一种高速旋转振动测试仪滑环的安装示意图;

25.图7为本实用新型一种高速旋转振动测试仪光学探头的安装示意图;

26.图8为本实用新型一种高速旋转振动测试仪转速同步传感器的安装示意图;

27.图9为本实用新型一种高速旋转振动测试仪安全联锁销的示意图;

28.图10为本实用新型一种高速旋转振动测试仪安装脚与工作台面的安装示意图;

29.附图标记对照表:

30.1-模拟旋转台组件、2-驱动马达、3-变频器、4-安全联锁开关、5-变频器控制面板、6

‑ꢀ

转子组件安装面板、7-转子托盘、8-驱动轴、9-转子组件、10-防护观察罩、11-安全联锁驱动销、12-探头安装支架、13-探头安装孔、14-v形切口、15-探头支撑环、16-滑环定子总成、 17-圆形引线口。

具体实施方式

31.下面结合附图来进一步说明本实用新型的具体实施方式。

32.如图1和图2所示,一种高速旋转振动测试仪,包括模拟旋转台组件1,模拟旋转台组件1内部有驱动马达2、变频器3、安全联锁开关4。模拟旋转台组件1模拟旋转台在装置的一侧安装了一个变频器控制面板5。

33.变频器控制面板5包括多个按钮以及速度控制旋转开关。还包括一个led显示器,它显示有关模拟旋转台当前状态的信息,模拟旋转台组件1正面为转子组件安装面板6,安装面板上有转子托盘7,转子托盘7和转子组件安装面板6通过高速轴承连接。转子托盘7中心为通孔,驱动轴8穿过转子托盘7的中心通孔和模拟旋转台组件4内部的驱动马2达通过联轴器连接。转子组件9与转子托盘7配合实现对中,转子组件9与驱动轴8配合实现传动。转子组件9和驱动轴8以及转子托盘7配合后通过螺栓将转子组件9和转子托盘7固定连接。通过模拟旋转台组件1侧面的变频器控制面板5来操作变频器,从而调整驱动马达2的转速,驱动马达2通过驱动轴8带动转子组件9旋转。转子组件9因为与转子托盘7固定连接实现了对中,减少了不平衡量,避免了在旋转过程中转子组件自身的振动影响了叶片振动信息的采集。

34.如图10所示,模拟旋转台组件1底部有四个可调节高度的安装脚,模拟旋转台应放置在工作表面上,并调整脚部高度,以确保装置得到牢固的支撑且无法移动。安装脚上还预留有多个安装孔,可根据需要,使用每个安装脚至少2个m10螺栓紧固件固定到工作表面。使用螺栓锁紧,防止模拟旋转台在振动下松动。

35.如图1、图2和图9所示,高速旋转振动测试仪配备了安全联锁系统和紧急停机按钮,模拟旋转台组件顶端有紧急停机按钮,按下此按钮将立即禁用对机组的电源。重新启动系统,需要按照按钮箭头方向顺时针旋转1/4圈。模拟旋转台组件1与防护观察罩10配合,防护观察罩10上有安全联锁驱动销11,当防护观察罩10与模拟旋转台组件1装配到位时,安全联锁驱动销11将触发模拟旋转组件内部的安全联锁开关4,如果未触发此安全联锁开关4,则将禁用电源。

36.如图3所示,转子组件9由转子轮毂和叶片组成,转子轮毂上预留有40个叶片安装位置 (轮毂设计和叶片数量,可以根据不同的旋转振动测试目的,而做相应更改),叶片根部位于转子轮毂中的一个开口中。叶片到位后,可使用带m5楔锁垫圈的m5x16埋头螺栓固定

叶片。此处叶片数量可以根据振动研究的需求,增加或减少数量设计。

37.如图4-8所示,高速旋转振动测试仪的传感器阵列可通过多种方式进行配置。作为标准,配备了9标准探头安装支架12(数量可根据实际情况进行修订),该探头安装支架12将支持带有m6螺纹安装的传感器探头。这些安装支架也可以作为转子环空周围的激励阻滞。当每一个叶片通过一个探头支撑环时,它会遇到一个高压空气区域,从而获得更大的压力。为了激发转子的叶片,有必要调整旋转速度和探头支撑环/激励阻滞的数量。安装支架有一个五个探头安装孔13。这使得探头可以放置在叶片弦的不同点,从而促进叶片的扭转/非扭转的研究。探头安装支架12有一个与传感器探头轴一致的v形切口14。当安装在模拟旋转台组件1 上时,切断线位于转子周围的一系列角度标记上方,显示传感器探头在转子环路上的安装位置。可以在任何时候快速调整探头安装位置重置测试设置。

38.按照所需角度位置将探头安装支架12安装到位后,将探头支撑环15安装到安装支架上。使用m6x18埋头螺栓和楔形锁紧垫圈将探头支撑环15固定到探头安装支架12上。

39.探头支撑环15安装完成后,可根据所需安装角度将滑环定子总成16安装到探头支撑环上。滑环定子总成16上预留有滑环安装孔和转速同步传感器(opr)安装孔。可根据试验需求安装所需传感器。

40.模拟旋转台组件1正面有两个圆形传感器引线口17,可将安装在传感器支撑架和滑环定子总成16上的传感器探头引线引入到模拟旋转台组件1内部,再由模拟旋转台组件后面的引线窗口引出。

41.以上所述仅为本实用新型专利的较佳实施例而已,并不用以限制本实用新型专利,凡在本实用新型专利的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1