一种烟叶备料自动检测系统的制作方法

1.本实用新型涉及卷烟生产设备技术领域,具体地涉及一种烟叶备料自动检测系统。

背景技术:

2.烟叶备料是卷烟生产的第一道环节,也是烟叶由仓储状态转向使用状态的关键流程。为了及早发现烟叶在几年的仓储过程中,到底发生了哪些变化、质量是否满足生产使用的需求,需要对备料的烟叶进行开箱检查。目前常设3组检查人员,每组三人,约5分钟完成一次烟叶箱的开箱和检测过程,在检测过程中需要多次翻转烟叶箱,完全采用人工的检测方式不仅增加了工作人员的劳动强度,而且工作效率低,长时间的工作还极易造成工作人员的感官疲劳,从而影响了检查工作的质量。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种烟叶备料自动检测系统,包括:

4.输送装置,所述输送装置用于输送烟叶箱,并可使烟叶箱依次经过工位一、工位二;

5.揭盖装置,所述揭盖装置设置在工位一的一侧,所述揭盖装置可将工位一上的烟叶箱的顶盖揭起;

6.揭箱体装置,所述揭箱体装置设置在工位二的一侧,所述揭箱体装置可将工位二上的烟叶箱的箱体揭起;

7.箱体翻转机(2),所述箱体翻转机(2)分别设置在所述工位一的末端、工位二的末端,所述箱体翻转机(2)包括翻转轴(22)、固定设置在所述翻转轴(22)上的翻转板(23),所述翻转轴(22)可带动所述翻转板(23)转动180度。

8.进一步地,所述输送装置包括辊道输送机一(1)、辊道输送机二(3)、辊道输送机三(5),所述辊道输送机一(1)的前端为上料工位,所述辊道输送机二(3)设置在所述辊道输送机一(1)的尾端,所述辊道输送机三(5)设置在所述辊道输送机二(3)的尾端,其中一个所述箱体翻转机(2)设置在所述辊道输送机一(1)与辊道输送机二(3)之间,另一个所述箱体翻转机(2)设置在所述辊道输送机二(3)与辊道输送机三(5)之间。

9.进一步地,所述上料工位的一侧设置有扫码器(15),所述揭盖装置的一侧设置有顶盖输送装置(4),所述揭箱体装置附近设置有箱体称重装置(310)。

10.进一步地,所述辊道输送机一(1)的辊筒一(16)的间隙处设置有光电检测器一(11),所述辊道输送机二(3)的辊筒二(34)的间隙处设置有光电检测器二(31),所述光电检测器一(11)位于所述工位一的下方,所述光电检测器二(31)位于所述工位二的下方。

11.进一步地,所述辊道输送机三(5)可将烟叶箱的箱体输送至工位三,所述工位三的一侧设置有合盖装置。

12.进一步地,所述工位三下方的所述辊道输送机三(5)的辊筒三的间隙处设置有支撑板(53),所述支撑板(53)的底部设置有伸缩杆(52),所述伸缩杆(52)的底部设置有底座(51),所述底座(51)内设置有重量传感器(54),所述底座(51)上还设置有光电检测器三(55),所述光电检测器三(55)的探测端正对所述辊筒三的间隙处。

13.进一步地,所述辊道输送机三(5)的尾端设置有打包台(6),所述打包台(6)的尾端设置有打标机(7)。

14.进一步地,所述揭盖装置包括机械臂一(111)、设置在所述机械臂一(111)端部的吸盘一(12),所述揭箱体装置包括机械臂二(39)、设置在所述机械臂二(39)端部的吸盘二(32)。

15.进一步地,还包括支架(21)、挡板(24)、夹紧板(25),所述翻转轴(22)可转动的设置在所述支架(21)上,所述挡板(24)设置在靠近所述翻转轴(22)的所述翻转板(23)上,所述夹紧板(25)活动地设置在所述挡板(24)的两侧。

16.进一步地,所述工位一的上方设置有相机一(13)、红外水分仪(14),所述工位二的上方设置有相机二(33)。

17.本实用新型提供的烟叶备料自动检测系统,采用机械装置揭盖、翻转箱体、揭箱体,人工仅仅是辅助性的劳作,有效地降低了工作人员的劳动强度,还提高了检测效率。

附图说明

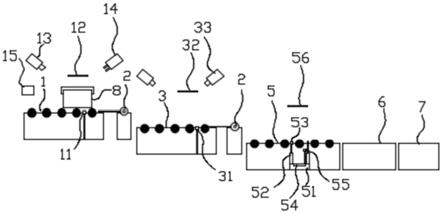

18.图1是本实用新型提供的一种烟叶备料自动检测系统的主视结构示意图;

19.图2是本实用新型提供的局部俯视结构示意图;

20.图3是本实用新型提供的光电检测器三的结构示意图;

21.其中,1、辊道输送机一;11、光电检测器一;12、吸盘一;13、相机一;14、红外水分仪;15、扫码器;16、辊筒一;17、链轮一;18、链条一;19、减速器一;110、电机一;111、机械臂一;2、箱体翻转机;21、支架;22、翻转轴;23、翻转板;24、挡板;25、夹紧板;26、减速器二;27、电机二;3、辊道输送机二;31、光电检测器二;32、吸盘二;33、相机二;34、辊筒二;35、链轮二;36、链条二;37、电机三;38、减速器三;39、机械臂二;310、箱体称重装置;4、顶盖输送装置;5、辊道输送机三;51、底座;52、伸缩杆;53、支撑板;54、重量传感器;55、光电检测器三;56、吸盘三;6、打包台;7、打标机;8、烟叶箱。

具体实施方式

22.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

23.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

24.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

25.如图1至图3所示,本实用新型提供了一种烟叶备料自动检测系统,包括:输送装置、揭盖装置、揭箱体装置、箱体翻转机2,所述输送装置用于输送烟叶箱8,并可使烟叶箱依次经过工位一、工位二;所述揭盖装置设置在工位一的一侧,所述揭盖装置可将工位一上的烟叶箱的顶盖揭起;所述揭箱体装置设置在工位二的一侧,所述揭箱体装置可将工位二上的烟叶箱的箱体揭起;所述箱体翻转机2分别设置在所述工位一的末端、工位二的末端,所述箱体翻转机2包括翻转轴22、固定设置在所述翻转轴22上的翻转板23,所述翻转轴22可带动所述翻转板23转动180度。还包括支架21、挡板24、夹紧板25,所述翻转轴22可转动的设置在所述支架21上,所述挡板24设置在靠近所述翻转轴22的所述翻转板23上,所述夹紧板25活动地设置在所述挡板24的两侧。

26.所述输送装置包括辊道输送机一1、辊道输送机二3、辊道输送机三5,所述辊道输送机一1的前端为上料工位,所述辊道输送机二3设置在所述辊道输送机一1的尾端,所述辊道输送机三5设置在所述辊道输送机二3的尾端,其中一个所述箱体翻转机2设置在所述辊道输送机一1与辊道输送机二3之间,另一个所述箱体翻转机2设置在所述辊道输送机二3与辊道输送机三5之间。对于设置在辊道输送机一1与辊道输送机二3之间的箱体翻转机2,该箱体翻转机上的翻转板的端部搁置在辊道输送机一1的端部,以使辊道输送机一上的烟叶箱可输送至翻转板上,进而可使得烟叶箱跟随翻转板一起翻转,而辊道输送机二的前端位于该箱体翻转机的下方,以便烟叶箱跟随翻转板一起翻转180度后落至辊道输送机二上;同理,对于设置在辊道输送机二3与辊道输送机三5之间的箱体翻转机2,该箱体翻转机上的翻转板的端部搁置在辊道输送机二的端部,辊道输送机三的前端位于该箱体翻转机的下方。

27.所述上料工位的一侧设置有扫码器15,所述揭盖装置的一侧设置有顶盖输送装置4,所述揭箱体装置附近设置有箱体称重装置310。扫码器与plc控制器相连,plc控制器与报警器,使用时,抱夹车将烟叶箱放置在辊道输送机一的前端,即上料工位,扫码器可识别烟叶箱外壁上的条码或二维码,并将识别结果发送至plc控制器,plc控制器将接收的识别信息与预先存储的备料工单进行比较,以确定是否属于本批次备料烟叶,如果是,烟叶箱进入后续工位;如果不是,plc控制器控制报警器报警,并控制辊道输送机一的辊筒一翻转,以使该烟叶箱离开辊道输送机一。顶盖输送装置4为输送带,揭盖装置将烟叶箱上的烟叶盖揭起后放置在顶盖输送装置上,顶盖输送装置将揭起的顶盖输送至后续工位,以便后续合盖。箱体称重装置可采用重量传感器进行称重,箱体称重装置与plc控制器相连,plc控制器与显示屏相连,揭箱体装置将烟叶箱上的箱体揭起后放置在箱体称重装置上,箱体称重装置将采集到的箱体的重量信息传送给plc控制器,显示屏上实时显示该箱体的重量。

28.所述辊道输送机一1的辊筒一16的间隙处设置有光电检测器一11,所述辊道输送机二3的辊筒二34的间隙处设置有光电检测器二31,所述光电检测器一11位于所述工位一的下方,所述光电检测器二31位于所述工位二的下方。所述辊道输送机三5可将烟叶箱的箱体输送至工位三,所述工位三的一侧设置有合盖装置。所述工位三下方的所述辊道输送机三5的辊筒三的间隙处设置有支撑板53,所述支撑板53的底部设置有伸缩杆52,所述伸缩杆

52的底部设置有底座51,所述底座51内设置有重量传感器54,所述底座51上还设置有光电检测器三55,所述光电检测器三55的探测端正对所述辊筒三的间隙处。伸缩杆为电动式伸缩杆,plc控制器可控制伸缩杆的伸缩状态,重量传感器54与plc控制器相连。

29.所述辊道输送机三5的尾端设置有打包台6,所述打包台6的尾端设置有打标机7。检测完成之后的烟叶箱输送至打包台上进行捆扎打包,打标机打印出相应的标签并敷贴在烟叶箱的外壁上。

30.所述揭盖装置包括机械臂一111、设置在所述机械臂一111端部的吸盘一12,所述揭箱体装置包括机械臂二39、设置在所述机械臂二39端部的吸盘二32。合盖装置包括机械臂三和设置在机械臂三端部的吸盘三56。揭盖装置、揭箱体装置、合盖装置均采用机械臂、吸盘的结构。

31.所述工位一的上方设置有相机一13、红外水分仪14,所述工位二的上方设置有相机二33,相机二至少为两个,两个相机二分布在工位二上方的两侧。相机一、红外水分仪、相机二分别与plc控制器相连,当烟叶箱的顶盖揭起后,相机一可实时采集烟叶顶部的图片信息并将采集到的图片信息传送给plc控制器,以便后续分析和使用,红外水分仪可采集烟叶的水分信息并将采集到的水分信息传送给plc控制器,plc控制器将水分信息传送给打标机,以便将水分信息显示在打印的标签上;当烟叶箱的箱体翻转180度后,箱体底部朝上,揭盖装置将箱体向上提起,相机二可采集烟叶底部及侧面的图片信息并将采集到的图片信息传送给plc控制器,以便后续分析和使用。

32.所述辊道输送机一包括多个平行设置的辊筒一16,每个辊筒一的一端设置有链轮一17,多个链轮一17之间通过链条一18连接,位于边侧的链轮一通过减速器一19与电机一110相连。箱体翻转机的翻转轴的一端通过减速器二26与电机二27相连。所述辊道输送机二包括多个平行的辊筒二34,每个辊筒二的一端设置有链轮二35,多个链轮二35之间通过链条二36连接,位于侧边的链轮二通过减速器三38与电机三37相连。所述辊道输送机三的传动结构与辊道输送机一、辊道输送机二的传动结构相同,在此不再赘述。

33.本实用新型的工作原理为:

34.(1)抱夹车将烟叶箱放置在辊道输送机一的前端,即上料工位,扫码器可识别烟叶箱外壁上的条码或二维码,并将识别结果发送至plc控制器,plc控制器将接收的识别信息与预先存储的备料工单进行比较,以确定是否属于本批次备料烟叶,如果是,烟叶箱进入后续工位;如果不是,plc控制器控制报警器报警,并控制辊道输送机一的辊筒一翻转,以使该烟叶箱离开辊道输送机一。

35.(2)辊道输送机一将验证通过后的烟叶箱输送至工位一,烟叶箱到达工位一后,光电检测器一将信号发送给plc控制器,plc控制器控制辊道输送机一的辊筒一暂时停止转动,并控制吸盘一将烟叶箱的顶盖向上揭起,并将揭起的顶盖放置在顶盖输送装置上,相机一可实时采集烟叶顶部的图片信息并将采集到的图片信息传送给plc控制器,以便后续分析和使用,红外水分仪可采集烟叶的水分信息并将采集到的水分信息传送给plc控制器,plc控制器将水分信息传送给打标机,以便将水分信息显示在打印的标签上,工作人员可肉眼观察顶部烟叶是否存在霉变,如果存在,就将霉变的烟叶抽走,之后,用一个与顶盖结构相同的替代盖盖合在箱体上。

36.(3)辊道输送机一的辊筒一继续转动以将烟叶箱的箱体输送至至翻转板上,两个

夹紧板相向移动直至紧贴在箱体的侧壁上,翻转轴翻转带动翻转板翻转,进而可使得烟叶箱翻转180度落至辊道输送机二上,此时箱体的底部朝上。

37.(4)辊道输送机二将箱体输送至工位二,箱体到达工位二后,光电检测器二将信号发送给plc控制器,plc控制器控制辊道输送机二的辊筒二暂时停止转动,并控制吸盘二将烟叶箱的箱体向上揭起,并将揭起的箱体放置在箱体称重装置上进行称重,箱体称重装置将箱体的重量信息传送给plc控制器,与此同时,相机二可采集底部烟叶及侧面烟叶的图片信息并将采集到的图片信息传送给plc控制器,以便后续分析和使用,工作人员可肉眼观察底部烟叶及侧面烟叶是否存在霉变,如果存在,就将霉变的烟叶抽走,之后,将箱体盖合在烟叶上。

38.(5)辊道输送机二的辊筒二继续转动以将箱体输送至翻转板上,控制翻转板翻转动从而使得箱体翻转180度落至辊道输送机三上,此时,替代盖盖朝上,箱体的开口朝上。

39.(6)辊道输送机三将箱体输送至工位三,箱体到达工位三后,光电检测器三将信号发送给plc控制器,plc控制器控制辊道输送机三的辊筒三暂时停止转动,将替代盖揭走,之后,控制伸缩杆伸长,支撑板将箱体顶起,重量传感器实时采集箱体、烟叶的重量,并将采集到的重量信息传送给plc控制器,而箱体的重量已经由箱体称重装置测出,因此,箱体内烟叶的重量也可知晓,plc控制器将箱体内的烟叶重量与预存的标准重量进行比较,比较差值通过显示屏显示,以便工作人员及时补齐,以使箱体内的烟叶重量达到标准值,以便后续加工使用。

40.(7)控制吸盘三将顶盖输送装置上的顶盖吸起并盖合在工位三上的箱体上,之后,控制伸缩杆缩回,箱体与辊筒三接触,辊道输送机三的辊筒三继续转动将烟叶箱输送至打包台上,以进行后续的捆扎打包、贴标签作业。

41.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1