放电控制板测试系统的制作方法

1.本实用新型涉及控制板卡测试技术领域,特别是涉及一种放电控制板测试系统。

背景技术:

2.锂电池以其能量密度高、无污染等优点逐渐成为电动汽车、大型储能等应用的主流动力来源。由于锂电池的抗滥用性较差,因此在使用过程中必须受放电控制板卡的监控与管理。放电控制板卡性能的优劣关系到动力电池组的安全性能、工作效率以及循环寿命,因此对放电控制板卡尤其是特制的放电控制板卡在出厂前必须对其性能进行测试,从而提升其可靠性。

3.目前主要是针对定制的控制板测试,主要采用传统治具+人工测试,此种方法需要通常需要占用较大的生产空间,并且由于依靠人工进行测试,自动化程度不高,生产效率普遍较低,而且其测试结果的可靠性会受到员工素质影响。

4.因此,如何解决上述需人工测试且生产效率低,测试结果可靠性不高等问题是亟需解决的问题。

技术实现要素:

5.基于此,有必要针对上述问题,提供一种放电控制板测试系统,包括:

6.按键模块,包括一按键开关,所述按键模块基于用户对所述按键开关的按压动作产生对应的测试触发信号;

7.微控制器,分别与所述按键模块和所述待测放电控制板连接,用于依照所述测试触发信号输出用于控制所述待测放电控制板的放电回路打开或关闭的放电控制信号;

8.所述微控制器还被配置为获取所述待测放电控制板的放电回路打开或关闭期间所述放电回路的电流电压变化,并依照所述电流电压变化判断所述待测放电控制板的放电控制情况。

9.上述放电控制板测试系统,通过设置微控制器在接收到用户对所述按键开关的按压动作产生的测试触发信号后,依照所述测试触发信号输出用于控制所述待测放电控制板的放电回路打开或关闭的放电控制信号,同时还被配置为获取所述待测放电控制板的放电回路打开或关闭期间所述放电回路的电流电压变化,再依照所述电流电压变化判断所述待测放电控制板的放电控制情况。可实现在用户按压按键开关后的自动化测试,提高了测试工序的容错率,测试数据也可根据需要实时追溯,降低了产线员工工作强度,整体生产效率。

10.在其中一个实施例中,还包括一放电开关,所述微控制器透过所述放电开关与所述待测放电控制板的通信脚连接,所述微控制器透过所述放电开关获取所述待测放电控制板的放电回路打开或关闭期间所述放电回路的电压变化。

11.在其中一个实施例中,还包括:

12.供电模块,分别与所述微控制器和所述待测放电控制板连接,用于为所述微控制

器和所述待测放电控制板提供电能。

13.在其中一个实施例中,所述放电回路包括一负载,所述待测放电控制板连接在所述负载和所述供电模块之间。

14.在其中一个实施例中,所述供电模块包括一电源;

15.所述电源的正极分别与所述待测放电控制板和所述负载的正极连接,所述电源的负极经由所述待测放电控制板后与所述负载的负极连接。

16.在其中一个实施例中,还包括继电器;所述继电器由所述供电模块供电,且所述继电器连接在所述待测放电控制板与所述负载之间。

17.在其中一个实施例中,还包括一多路模拟开关,所述待测放电控制板的数量为多个;

18.所述多路模拟开关的输入与所述微控制器连接,所述多路模拟开关的输出与各所述待测放电控制板连接;

19.所述微控制器透过所述多路模拟开关将所述放电控制信号切换输出至不同的待测放电控制板。

20.在其中一个实施例中,还包括电流采样模块,连接在所述供电模块与所述待测放电控制板之间,用于采样所述待测放电控制板的放电回路在打开或关闭期间的电流数据。

21.在其中一个实施例中,还包括一运放模块,所述运放模块的输入与所述电流采样模块连接,所述运放模块的输出与所述微控制器连接;

22.所述运放模块用于将所述电流数据放大后输出至所述微控制器。

23.在其中一个实施例中,所述微控制器包括一通讯接口,所述微控制器透过所述通讯接口与一上位机实现通讯连接及数据传输。

附图说明

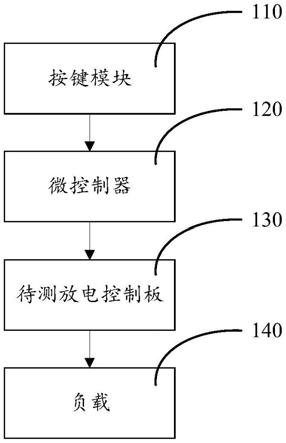

24.图1为一实施例中的放电控制板测试系统的模块示意图;

25.图2为另一实施例中的放电控制板测试系统的模块示意图。

具体实施方式

26.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。

28.锂电池以其能量密度高、无污染等优点逐渐成为电动汽车、大型储能等应用的主流动力来源。由于锂电池的抗滥用性较差,因此在使用过程中必须受放电控制板卡的监控与管理。放电控制板卡性能的优劣关系到动力电池组的安全性能、工作效率以及循环寿命,因此对放电控制板卡尤其是特制的放电控制板卡在出厂前必须对其性能进行测试,从而提升其可靠性。

29.目前主要是针对定制的控制板测试,主要采用传统治具+人工测试,此种方法需要通常需要占用较大的生产空间,并且由于依靠人工进行测试,自动化程度不高,生产效率普遍较低,而且其测试结果的可靠性会受到员工素质影响。

30.基于此,本技术希望提供一种新的方案,以解决前述所记载的技术问题,其具体构成将在后续实施例中得以详细阐述。

31.如图1所示,为本技术所提供的一种放电控制板测试系统的模块示意图,该放电控制板测试系统主要用于对定制的放电控制板卡执行放电控制测试,该测试系统可以包括案件模块110和微控制器120。

32.其中,可结合图2所示,按键模块110可以包括一按键开关112,所述按键模块110基于用户对所述按键开关112的按压动作产生对应的测试触发信号。

33.微控制器120分别与所述按键模块110和所述待测放电控制板连接,用于依照所述测试触发信号输出用于控制所述待测放电控制板130的放电回路(图1未示)打开或关闭的放电控制信号(图未示);

34.所述微控制器还被配置为获取所述待测放电控制板130的放电回路打开或关闭期间所述放电回路的电流电压变化,并依照所述电流电压变化判断所述待测放电控制板130的放电控制情况。

35.上述放电控制板测试系统,通过设置微控制器在接收到用户对所述按键开关的按压动作产生的测试触发信号后,依照所述测试触发信号输出用于控制所述待测放电控制板的放电回路打开或关闭的放电控制信号,同时还被配置为获取所述待测放电控制板的放电回路打开或关闭期间所述放电回路的电流电压变化,再依照所述电流电压变化判断所述待测放电控制板的放电控制情况。可实现在用户按压按键开关后的自动化测试,提高了测试工序的容错率,测试数据也可根据需要实时追溯,降低了产线员工工作强度,整体生产效率。

36.可继续参照图2,在一个实施例中,所述待测放电控制板130可以包括一放电开关m1,所述微控制器120透过所述放电开关m1与所述待测放电控制板130的通信脚ds(n)连接,所述微控制器120透过所述放电开关m1获取所述待测放电控制板130的放电回路打开或关闭期间所述放电回路的电压变化。具体判断原理会在后续实施例中进行阐述。该放电开关m1可例如为mos管,该mos管可以为p-mos管,也可以为n-mos管,也可以是其他类型的mos管。

37.可继续参照图2,在一个实施例中,所述放电控制板测试系统还可以包括一供电模块(图未示),该供电模块分别与所述微控制器120和所述待测放电控制板130连接,用于为所述微控制器120和所述待测放电控制板130提供电能。

38.进一步地,可继续参照图2,所述放电回路可以包括一负载150,所述待测放电控制板130连接在所述负载150和所述供电模块之间。该负载15可以为功率电阻负载。具体可以为采用黄金铝壳制作的电阻作为负载。

39.可选地,如图2所示,所述供电模块可以包括一电源142。该电源142可以为12v电源。该电源142的正极b+(c)分别与所述待测放电控制板130和所述负载150的正极连接,所述电源142的负极经由所述待测放电控制板130后与所述负载150的负极连接。也即是说,待测放电控制板130是通过控制电源142提供的电能进入负载150的方式实现放电控制。

40.可继续参照图2,在一个实施例中,本技术的放电控制板测试系统还可以包括一继

电器160;所述继电器160由所述供电模块的电源142供电,所述继电器160连接在所述待测放电控制板130与所述负载150之间。当电源142上电时,继电器160的线圈得电,相应的触点吸合,导通该回路。

41.综上,本技术所述的放电回路可例如包括由电源152,待测放电控制板130,继电器160和负载150组成的回路。

42.可选地,如图2所示,在一个实施例中,本技术的测试系统还可以包括电流采样模块180,连接在所述供电模块与所述待测放电控制板130之间,用于采样所述待测放电控制板130的放电回路在打开或关闭期间的电流数据。如图所示,该电流采样模块180具体可以是连接在电源142的负极与待测放电控制板130的负极之间。该电流采样模块180可以为一个采样电阻。

43.可选地,如图2所示,在一个实施例中,本技术的测试系统还可以包括一运放模块190,所述运放模块190的输入与所述电流采样模块180连接,所述运放模块190的输出与所述微控制器120连接;用于将所述电流数据放大后输出至所述微控制器120。运放模块190可以是一个运算放大器,可以理解,放大后的电流数据还可以经由一多路复用器切换传输至微控制器120,多路复用器主要用于输入信号的切换,该输入信号可以为电流信号,也可以为电压信号。该微控制器120可通过对该电流数据进行判断来判断放电回路的电流变化是否在正常范围。

44.进一步地,可继续参阅图2,在一个实施例中,所述微控制器120可以包括一通讯接口200,所述微控制器120透过所述通讯接口200与一上位机210实现通讯连接及数据传输。具体地,该通讯接口200可以例如为usb接口或type-c接口。

45.进一步地,可继续参阅图2,为了实现多个放电控制板的并行测试,本技术的测试系统还设置了一多路模拟开关170,相应地,所述待测放电控制板130的数量就可以为多个。可以理解,待测放电控制板130的数量可取决于多路模拟开关170的通道数。

46.所述多路模拟开关170的输入与所述微控制器120连接,所述多路模拟开关170的输出与各所述待测放电控制板连接。

47.所述微控制器120透过所述多路模拟开关170将所述放电控制信号切换输出至不同的待测放电控制板。从而实现多放电控制板的并行测试。

48.可选地,如图2所示,该待测放电控制板130和负载150可分别透过一连接器连接,其中,针对待测放电控制板130的连接器而言,其主要连接待测放电控制板130的b-(c)端,ds(n)端,b-(n)端和p-(n)端。

49.其中,n表示各个独立的通道网络,c表示不区分通道网络。b+(c)端表示供电端正极及放电端正极,所有通道共用,ds(n)端为待测放电控制板130的通信脚,各个通道独立。b-(n)端表示供电端负极,各个通道独立。p-(c)端表示放电端负极,各个通道独立。

50.进一步地,如图2所示,电源142所提供的12电压经由buck模块降压变成5v,5v给运放模块190,多路模拟开关170和继电器160供电,5v再经过ldo模块降压成3.3v后给微控制器120供电。

51.为了便于理解本技术的发明构思,现结合附图2,同时以单个放电控制板的测试为例,简要说明本技术的测试原理。

52.对于单个放电控制板,仅需测试其放电控制状况和悬空及继电器开合等各个状态

下的ds信号电压以及各个通道的电流变化。

53.具体地,上电后,微控制器120检测到按键开关112接收到的按压操作后开始测试,测试系统将所有通道的ds信号通过放电开关m1接10k电阻拉低,然后测试系统将继电器160打开,接通放电控制板130的放电回路,输出接负载150(功率电阻)。

54.测试的具体过程为:由于负载150(功率电阻)是直接与b+(c)电源,p-(n)接通负载150(功率电阻)后,变为高电平,通过这个高电平激活放电控制板的电源。此时放电控制板会开启5v将ds信号通过10k电阻上拉;此时只有当微控制器120检测到ds信号为2.5v时,放电控制板的放电开关m1才会打开,检测到ds信号为5v时放电开关m1关闭,对应测试系统对放电控制板的ds信号拉低和悬空。同时,各通道通过一个精密的采样电阻,经过运算放大器放大,然后经多路复用器切换进入微控制器120读取电流信号,电流值是电源电压与电阻的比值。另外一边,ds信号直接经过多路复用器切换到微控制器120读取电压信号。所以会存在两种状态:(1)ds信号为2.5v时,继电器闭合,放电开关m1打开,回路获取电流;(2)ds信号为5v,继电器闭合,放电开关m1关闭,回路电流为0。微控制器120对读取到的电流信号和电压信号进行判定,并通过usb串口连接上位机将结果显示给用户。

55.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

56.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1