一种靠背骨架转轴径向间隙检验装置的制作方法

1.本实用新型涉及一种靠背骨架转轴径向间隙检验装置,属于零件尺寸精度检测装置的技术领域。

背景技术:

2.众所周知,在汽车后排座椅制造中,座椅骨架是由靠背骨架和座盆骨架链通过螺栓接组成,且二者均为单独制造,然后在组装一体,因此坐盆和靠背链接处的尺寸十分重要。座盆骨架固定于车身,与靠背链接的为固定的连接板,尺寸比较稳定并容易测量。靠背骨架由于需要有不同角度的使用姿态,因此通常在链接处设计了有翻转、锁止功能的装置叫做调角器机构。通常的设计中,有双侧调角器和单侧调角器的靠背骨架,单侧调角器的靠背骨架另一侧则会采取压铆的形式形成转轴。转轴是异型管通过端面进行胀管并翻边工艺,实现异型管轴向端部限位成型工艺。通过胀管并翻边工艺成型的转轴,座靠连接片是可以转动的,因此径向存在间隙。径向间隙会影响靠背连接孔的位置,也可能会在车辆行驶震动中产生噪音,因此对于间隙需要精准的测量。

3.传统的检测方法为手工操作,使用塞尺等简单的测量工具,这种操作存在以下缺点:人工操作不能准确的实现一致性,测量工具简单,检验精度差,不能准确的反应出产品的质量状态。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种靠背骨架转轴径向间隙检验装置,该检验装置采用滑移机构采用零件限位机构对已安装的异型管和座靠连接片分别进行限位,通过三向滑台对座靠连接片进行三个方向的微量移动,从而可准确测量两者的装配精度,能够实现操作简单,测量精度高,一致性良好,可准确的反应出产品质量状态。

5.为解决以上问题,本实用新型的具体技术方案如下:一种靠背骨架转轴径向间隙检验装置,在底板的一侧设有支架,在支架的中部设有零件限位机构的异型管限位端,在支架的顶部设有z向推拉力装置,z向推拉力装置与零件限位机构的座靠连接片限位端连接;在z向推拉力装置的下方设有三向滑台,z向推拉力装置与三向滑台的顶面连接;三向滑台的x向移动端连接x向推拉力装置,在三向滑台的y向移动端连接y向推拉力装置,y向推拉力装置与x向推拉力装置的推拉力方向异面垂直。

6.所述的零件限位机构的结构包括异型管限位端和座靠连接片限位端;其中异型管限位端结构包括,在支架上通过水平的支撑平台上表面并列设置端面限位块和径向限位块,端面限位块的外端面限位在异形管的端面上,径向限位块为上下分体结构,并设置在异形管的外圆周;座靠连接片限位端结构包括,在三向滑台的顶面设有连接片定位块,连接片定位块的端面设有定位销,定位销与座靠连接片上的连接通孔配合;在连接片定位块的端面设有压头,压头的内端面将座靠连接片的表面压紧在连接片定位块上。

7.所述的底板上设有支撑座,支撑座上端设有压紧座,压紧座上水平弹性连接压盘,

压盘与异形管的外翻端面接触压紧。

8.所述的x向推拉力装置结构包括,在底板上表面沿x方向设有导轨座,丝杆螺纹连接丝母且丝杆两端支撑在导轨座上,丝母上表面连接x向平移块,x向平移块内端面连接x向顶杆,x向顶杆的端面与三向滑台x向移动板连接。

9.所述的x向顶杆旁设有x向表座,x向表座顶部连接x向测量表,x向测量表的表头移动方向与x向一致,且表头与三向滑台的顶部平台接触。

10.所述的y向推拉力装置结构包括,在底板上表面沿y方向设有导轨座,丝杆螺纹连接丝母且丝杆两端支撑在导轨座上,丝母上表面连接y向平移块,y向平移块内端面连接y向顶杆,y向顶杆的端面与三向滑台y向移动板连接。

11.所述的支撑座上连接y向测量表,y向测量表表头移动方向与y向一致,且表头与三向滑台的顶部平台接触。

12.所述的z向推拉力装置结构包括,在支架侧表面沿z向竖直连接导轨座,丝杆螺纹连接丝母且丝杆两端连接在导轨座上,丝母外侧表面连接z向平移块,z向平移块下端连接z向顶杆,z向顶杆端面与零件限位机构的座靠连接片限位端连接。

13.所述的支撑座的顶部连接z向测量表,y向测量表表头移动方向与z向一致,且表头与零件限位机构的座靠连接片限位端顶部接触。

14.本技术的靠背骨架转轴径向间隙检验装置中零件限位机构分为异型管限位端和座靠连接片限位端,通过z向推拉力装置或三向滑台带动座靠连接片限位端分别沿三个方向推拉,从而能够测量出异型管和座靠连接片间x向、y向和z向的间隙量。

15.在支撑座上设有压紧座,并通过弹性的压盘将异型管轴向顶紧。

16.在底板上设置x向推拉力装置和y向推拉力装置对三向滑台进行推拉动作;在支架上设置z向推拉力装置,z向推拉力装置对零件限位机构的座靠连接片限位端连接,从而实现座靠连接片限位端的三方向微量移动。

附图说明

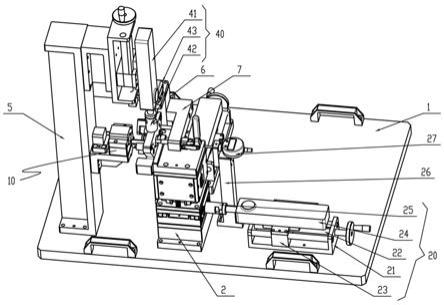

17.图1为靠背骨架转轴径向间隙检验装置的立体图。

18.图2为靠背骨架转轴径向间隙检验装置的主视图。

19.图3为靠背骨架转轴径向间隙检验装置的侧视图。

20.图4为靠背骨架转轴径向间隙检验装置的俯视图。

21.图5为零件限位机构的立体图。

22.图6为零件限位机构的剖视图。

具体实施方式

23.如图1至图4所示,一种靠背骨架转轴径向间隙检验装置,其特征在于:在底板1的一侧设有支架5,在支架5的中部设有零件限位机构10的异型管限位端,在支架5的顶部设有z向推拉力装置40,z向推拉力装置40与零件限位机构10的座靠连接片限位端连接;在z向推拉力装置40的下方设有三向滑台2,z向推拉力装置40与三向滑台2的顶面连接;三向滑台2的x向移动端连接x向推拉力装置20,在三向滑台2的y向移动端连接y向推拉力装置30,y向推拉力装置30与x向推拉力装置20的推拉力方向异面垂直。其中三向滑台2由三部分组成,

每部分中分别设有x向滑轨、y向滑轨和z向滑轨,任意一个方向受力,最终带动顶部平台分别沿受力方向移动,对于本领域技术人员来说,能够采用现有技术,不需要付出创造性劳动,即可实现顶部平台的三向移动,本技术不对三向滑台2具体结构进行阐述。

24.如图5和图6所示,所述的零件限位机构10的结构包括异型管限位端和座靠连接片限位端;其中异型管限位端结构包括,在支架5上通过水平的支撑平台11上表面并列设置端面限位块12和径向限位块13,端面限位块12的外端面限位在异形管3的端面上,径向限位块13为上下分体结构,并设置在异形管3的外圆周;座靠连接片限位端结构包括,在三向滑台2的顶面设有连接片定位块14,连接片定位块14的端面设有定位销15,定位销15与座靠连接片4上的连接通孔配合;在连接片定位块14的端面设有压头16,压头16的内端面将座靠连接片4的表面压紧在连接片定位块14上。

25.所述的底板1上设有支撑座6,支撑座6上端设有压紧座7,压紧座7上水平弹性连接压盘8,压盘8与异形管3的外翻端面接触压紧。

26.所述的x向推拉力装置20结构包括,在底板1上表面沿x方向设有导轨座21,丝杆22螺纹连接丝母23且丝杆22两端支撑在导轨座21上,丝母23上表面连接x向平移块24,x向平移块24内端面连接x向顶杆25,x向顶杆25的端面与三向滑台2x向移动板连接。所述的x向顶杆25旁设有x向表座26,x向表座26顶部连接x向测量表27,x向测量表27的表头移动方向与x向一致,且表头与三向滑台2的顶部平台接触。采用手摇丝杠的方式,对三向滑台2的x方向进行拉动和推动,并通过x向测量表27测量异型管3和座靠连接片4之间x方向极限位置的差值,即可得到两者x方向的间隙。

27.所述的y向推拉力装置30结构包括,在底板1上表面沿y方向设有导轨座21,丝杆22螺纹连接丝母23且丝杆22两端支撑在导轨座21上,丝母23上表面连接y向平移块31,y向平移块31内端面连接y向顶杆32,y向顶杆32的端面与三向滑台2y向移动板连接。所述的支撑座6上连接y向测量表33,y向测量表33表头移动方向与y向一致,且表头与三向滑台2的顶部平台接触。同理,通过y向推拉力装置30对三向滑台2的y方向进行拉动和推动,并通过y向测量表33测量异型管3和座靠连接片4之间y方向极限位置的差值,即可得到两者y方向的间隙。

28.所述的z向推拉力装置40结构包括,在支架5侧表面沿z向竖直连接导轨座21,丝杆22螺纹连接丝母23且丝杆22两端连接在导轨座21上,丝母23外侧表面连接z向平移块41,z向平移块41下端连接z向顶杆42,z向顶杆29端面与零件限位机构10的座靠连接片限位端连接。所述的支撑座6的顶部连接z向测量表43,z向测量表43表头移动方向与z向一致,且表头与零件限位机构10的座靠连接片限位端顶部接触。z向推拉力装置40的在零件限位机构10的座靠连接片限位端施加z向的推拉力,并通过z向测量表43测量异型管3和座靠连接片4之间z方向极限位置的差值,即可得到两者z方向的间隙。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1