一种液压扶手架的工装检具的制作方法

1.本实用新型涉及扶手架检具技术领域,特别是涉及一种液压扶手架的工装检具。

背景技术:

2.常用的辅助人们站立的扶手架,为了握持方便,以及能提供足够的支撑力,一般都需要用圆形钢管组装拼接成框架结构,这样不仅能够更加轻便、无尖锐棱角,而且能够便于握持稳定,同时不会阻挡人们站立的姿势,所以辅助人们站立的扶手架不可以是板材拼接,只能是用各种不同形状的圆管拼装焊接而成。

3.而扶手架的结构复杂,需要先将圆形钢管按要求进行折弯,再将不同折弯的管件进行焊接构成不同的功能框架部件,最后需要将不同的框架部件进行组装,从而形成完整的产品。圆形钢管在弯曲时,难以避免其回弹导致的尺寸偏差,同时不同管件相互拼装焊接时,容易产生形变,从而导致后续的组装困难,甚至完全无法组装。为了便于运输,出厂时并不会组装成完整的扶手架,而是到客户手上时,才进行组装。为了确保出厂产品运输到客户手上时,客户都能方便、准确的组装,就必须保证焊接后的每一个安装连接部位的尺寸都是合格、准确的。

4.扶手架的各组成框架都是通过空间异形管件焊接而成,空间管件的折弯和焊接均难以保证产品的精确性和一致性,因此需要对每一个后续的拼接部位都进行严格的检测,保证出厂产品的全部合格。由于其为复杂的空间结构,组装连接部位多,每一部位的检测要求各异,传统的检测手段难以实现高效、便捷的检测。

5.基于此,本实用新型设计了一种液压扶手架的工装检具,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种液压扶手架的工装检具,能够在底座框架生产完成后,对各个拼装部位进行检测,确保焊接和弯折完成的多个框架能拼装为完整的扶手架,并且本装置能够实现扶手架的拼装部位的一次性全检测和模拟安装,从而确保打包完成的扶手架框架能够在使用时拼装精准,并且本装置的检测不是一一对应的检测,而是检测完成后的扶手架的各个不同的框架都能相互替换的组装,也能确保组装完整,使用方便,检测效率高的同时,扶手架框架的各个部位的尺寸都能独立检测,而不是通过简单的组装来查看生产的框架尺寸是否准确。

7.本实用新型是这样实现的:一种液压扶手架的工装检具,包括:

8.底板,为一水平架设的平板,前侧边上方水平架设了滑轨,所述滑轨沿着底板的左右方向架设,所述滑轨上滑设了两个滑块,每个所述滑块顶部都固设了一个末端检测杆,所述末端检测杆为水平悬空架设在底板上方的横杆,所述末端检测杆的一端伸出在滑块外部,每个所述末端检测杆伸出滑块的一端都朝向底板外侧设置;

9.所述底板上还设置了至少两个快速夹钳,所述滑轨的两端都固设了一个底框撑块,所述快速夹钳的夹持平面与底框撑块顶部平面为同一水平面;

10.后端检测架,为竖直固定在所述底板上的l形支撑框架,顶部为水平悬空架设在所述底板上方的横杆,设立在所述底板的后侧边;

11.所述后端检测架有两个,分别设置在所述底板后侧的左右两角上,每个所述后端检测架顶部的横杆上都开设了检测孔,所述检测孔竖直穿透后端检测架的顶部横杆,每个所述后端检测架的下方还都固定了一个底座承接台,所述底座承接台处于后端检测架的正下方,所述底板上还固定了两个竖直检测杆,两个所述竖直检测杆分别处于两个不同的检测孔正下方,所述竖直检测杆不与底座承接台接触;

12.中心杆检测架,竖直固定架设在所述底板上,顶部竖直固定了中心检测杆,所述中心检测杆的竖直轴线处于底板前后两侧之间中轴线的正上方;

13.检测盘,为圆形环状结构,凸设固定在所述底板上,其顶部圆周上均匀的固设了多个对中销,所述检测盘的圆心为检测杆的延长线与底板前后两侧中轴线的交汇点;

14.间隙检测块,为厚度是固定值的块状检具,顶部和底部的平面相互平行,其上设有限窄台阶,所述限窄台阶的厚度小于间隙检测块的厚度,所述间隙检测块顶部和底部与限窄台阶的平面相互平行。

15.进一步地,两个所述快速夹钳设置在底板后侧边,两个所述快速夹钳对称的设置在中心杆检测架左右两侧。

16.进一步地,所述中心检测杆的轴线垂直与底板的顶部平面。

17.进一步地,两个所述后端检测架对称的设置在中心杆检测架的左右两侧。

18.进一步地,所述底座承接台上的检测孔与下方对应的竖直检测杆竖直轴线在同一直线上。

19.进一步地,所述间隙检测块的一端连接了弹簧绳,所述间隙检测块通过弹簧绳与中心杆检测架弹性连接,所述间隙检测块的底部还镶嵌了多个磁块。

20.进一步地,所述底板为底部和顶部都水平的钢制长方形平板,所述滑轨与底板的前侧边平行,所述滑块在滑轨沿着底板的左右方向滑动。

21.进一步地,所述间隙检测块为长方体,所述间隙检测块的厚度n为焊接件底座框架对接后与末端检测杆和底座承接台之间允许的最大间隙,所述限窄台阶的厚度m,为焊接件底座框架对接后与末端检测杆和底座承接台之间允许的最小间隙。

22.本实用新型的有益效果是:1、本实用新型通过后端检测架来支撑底座框架的后端,然后通过中心杆检测架和中心检测杆来对曲连杆进行支撑,并且通过底框撑块和末端检测杆之间的间隙来对底座框架的前端进行支撑,还能通过检测盘对底座框架的对接环进行检测,确保轴线对中,避免发生扶手架的框架发生偏斜,从而能够对整个扶手架的各个组装框架进行检测,能够方便的将扶手架的各个部位进行支撑,来查验各个部位的尺寸是否标准,检测方便;

23.2、本装置通过间隙检测块和限窄台阶,能够对扶手架的组件与本装置的对接部位间隙进行检测,确保每个组件的每个间隙都符合拼装的尺寸要求,架装间隙要处于间隙检测块的厚度和限窄台阶厚度m-n之间时,就能确保扶手架的间隙处于标准要求之间了,使用简单,操作方便;

24.3、本装置架装了扶手架的各个拼装组件框架后,能够准确的判断焊接或者弯折不符合标准的部位,以及偏差不是太大或者可以再次加工的误差,遇到较小并且可以改造的

框架,可以拆除后再次加工,操作简单,判断容易。

附图说明

25.下面参照附图结合实施例对本实用新型作进一步的说明。

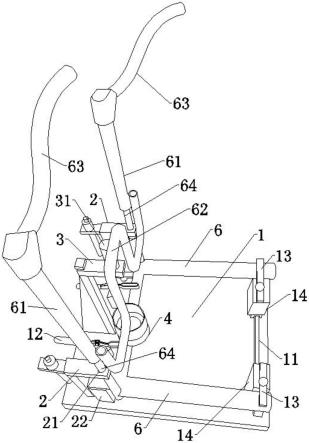

26.图1为本实用新型扶手架架装在本装置的整体示意图;

27.图2为本实用新型正面结构示意图;

28.图3为本实用新型拆除了扶手架的示意图;

29.图4为本实用新型间隙检测块结构示意图;

30.图5为本实用新型检测盘结构示意图;

31.图6为本实用新型曲连杆架装检测示意图;

32.图7为本实用新型扶手架结构示意图。

33.附图中,各标号所代表的部件列表如下:

34.1-底板,11-滑轨,12-快速夹钳,13-末端检测杆,14-滑块,15-底框撑块, 2-后端检测架,21-检测孔,22-底座承接台,23-竖直检测杆,3-中心杆检测架, 31-中心检测杆,4-检测盘,41-对中销,5-间隙检测块,51-限窄台阶,52-弹簧绳,53-磁块,6-底座框架,61-对接竖杆,62-曲连杆,63-手柄,64-固定竖杆,65-对接环。

具体实施方式

35.请参阅图1至7所示,本实用新型提供一种技术方案:一种液压扶手架的工装检具,包括:

36.底板1,为一水平架设的平板,前侧边上方水平架设了滑轨11,所述滑轨11沿着底板1的左右方向架设,所述滑轨11上滑设了两个滑块14,每个所述滑块14顶部都固设了一个末端检测杆13,所述末端检测杆13为水平悬空架设在底板1上方的横杆,所述末端检测杆13的一端伸出在滑块14外部,每个所述末端检测杆13伸出滑块14的一端都朝向底板1外侧设置;

37.所述底板1上还设置了至少两个快速夹钳12,所述滑轨11的两端都固设了一个底框撑块15,所述快速夹钳12的夹持平面与底框撑块15顶部平面为同一水平面;

38.后端检测架2,为竖直固定在所述底板1上的l形支撑框架,顶部为水平悬空架设在所述底板1上方的横杆,设立在所述底板1的后侧边;

39.所述后端检测架2有两个,分别设置在所述底板1后侧的左右两角上,每个所述后端检测架2顶部的横杆上都开设了检测孔21,所述检测孔21竖直穿透后端检测架2的顶部横杆,每个所述后端检测架2的下方还都固定了一个底座承接台22,所述底座承接台22处于后端检测架2的正下方,所述底板 1上还固定了两个竖直检测杆23,两个所述竖直检测杆23分别处于两个不同的检测孔21正下方,所述竖直检测杆23不与底座承接台22接触;

40.中心杆检测架3,竖直固定架设在所述底板1上,顶部竖直固定了中心检测杆31,所述中心检测杆31的竖直轴线处于底板1前后两侧之间中轴线的正上方;

41.检测盘4,为圆形环状结构,凸设固定在所述底板1上,其顶部圆周上均匀的固设了多个对中销41,所述检测盘4的圆心为检测杆31的延长线与底板 1前后两侧中轴线的交汇点;

42.间隙检测块5,为厚度是固定值的块状检具,顶部和底部的平面相互平行,其上设有限窄台阶51,所述限窄台阶51的厚度小于间隙检测块5的厚度,所述间隙检测块5顶部和底部与限窄台阶51的平面相互平行,能够在底座框架 6生产完成后,对各个拼装部位进行检测,确保焊接和弯折完成的多个框架能拼装为完整的扶手架,并且本装置能够协助扶手架的组装框架进行检测,能够确保打包完成的扶手架能够在使用时拼装精准,并且本装置的检测不是一一对应的检测,因为每个部件的每个位置都是单独进行检查检测的,而且组装后还是能够每个拼接处都能确保组装准确,因此本装置检测完成后的扶手架的各个不同的框架确保尺寸标准,并且检验过的不同框架都能相互替换的组装,也能确保组装完整,使用方便,检测效率高的同时,扶手架框架的各个部位的尺寸都能独立检测,而不是通过简单的组装来查看生产的框架尺寸是否准确。

43.其中,两个所述快速夹钳12设置在底板1后侧边,两个所述快速夹钳12 对称的设置在中心杆检测架3左右两侧,方便快速稳定的对底座框架6进行夹持;

44.中心检测杆31的轴线垂直与底板1的顶部平面,确保曲连杆62是否对中,检查轴线是否竖直;

45.两个所述后端检测架2对称的设置在中心杆检测架3的左右两侧,这样能够测量底座框架6是否对称;

46.底座承接台22上的检测孔21与下方对应的竖直检测杆23竖直轴线在同一直线上,确保同轴线,所述检测孔21的直径与竖直检测杆23之间的直径差为固定竖杆64的壁厚,并且测量的壁厚误差设计不超过1mm;

47.间隙检测块5的一端连接了弹簧绳52,所述间隙检测块5通过弹簧绳52 与中心杆检测架3弹性连接,所述间隙检测块5的底部还镶嵌了多个磁块53,便于取用方便,并且不会遗失;

48.底板1为底部和顶部都水平的钢制长方形平板,所述滑轨11与底板1的前侧边平行,所述滑块14在滑轨11沿着底板1的左右方向滑动,所述滑轨 11为工字型滑轨,这样才能将底座框架6的顶部和底部间隙进行检查,同时对底座框架6的厚度进行检查,操作简单;

49.间隙检测块5为长方体,所述间隙检测块5的厚度n为焊接件底座框架6 对接后与末端检测杆13和底座承接台22之间允许的最大间隙,所述限窄台阶51的厚度m,为焊接件底座框架6对接后与末端检测杆13和底座承接台 22之间允许的最小间隙,便于对各个间隙进行检测,而且使用方便,操作简单。

50.在本实用新型的一个具体实施例中:

51.本实用新型实施例通过提供一种液压扶手架的工装检具,本实用新型所解决的技术问题是:1、目前扶手架基本都是框架结构,为了使用稳定,一般都是焊接,如果用螺栓安装的,有松动或者锈蚀的隐患,扶手架一般都有扶手,竖向支撑的对接竖杆61、底座框架6、以及两只手都要扶住的手柄63,还有要与最下面的防滑支撑框架对接的对接环65,还有要将两侧的扶手连接在一起的曲连杆62,这些所有的框架生产完成后,一般为了运输方便需要在使用者家中进行拼装,因为扶手架是异形的,运输占用空间非常大,如果拆开运输则占用空间非常小,只是平整的框架,一般是手柄63和对接竖杆61 连成一体,而曲连杆62个固定竖杆64连成平板状的框架,底座框架6为整体结构,对接环65焊接在底座框架6上,这样就一个平板状的盒子就能完整装下了,大大缩小了空间,可是这样的拼装对各个部件的焊接

精度要求较高,一旦误差较大,对接竖杆61、固定竖杆64和底座框架6就难以拼接准确;2、现有的检测都是单个框架进行检测,查看生产尺寸是否与设计尺寸相符,无法对扶手架的框架进行更加直观的检查,也无法对误差或者角度偏差进行直接的测量,也无法直观的查看有误差的框架是否能够矫正,误差检测困难,检测精度不高,太多的人为误差。

52.实现了的技术效果为:1、本实用新型通过后端检测架2来支撑底座框架 6的后端,然后通过中心杆检测架3和中心检测杆31来对曲连杆62进行支撑,并且通过底框撑块15和末端检测杆13之间的间隙来对底座框架6的前端进行支撑,还能通过检测盘4对底座框架6的对接环65进行检测,确保轴线对中,避免发生扶手架的框架发生偏斜,从而能够对整个扶手架的各个组装框架进行检测,能够方便的将扶手架的各个部位进行支撑,来查验各个部位的尺寸是否标准,检测方便;

53.2、本装置通过间隙检测块5和限窄台阶51,能够对扶手架的组件与本装置的对接部位间隙进行检测,确保每个组件的每个间隙都符合拼装的尺寸要求,架装间隙要处于间隙检测块5的厚度n和限窄台阶51厚度m之间时,就能确保扶手架的间隙处于标准要求之间了,使用简单,操作方便,而且有效的避免了任务误差,只需要将间隙检测块5塞入缝隙即可,如果限窄台阶51 能塞入缝隙而间隙检测块5无法进入,则框架该处缝隙尺寸合格,而限窄台阶51无法塞入则说明缝隙太小,框架过于膨胀,而如果间隙检测块5都可以塞入的缝隙,则说明间隙太大,框架尺寸太小;

54.3、本装置架装了扶手架的各个拼装组件框架后,能够准确的判断焊接或者弯折不符合标准的部位,以及偏差不是太大或者可以再次加工的误差,遇到较小并且可以改造的框架,可以拆除后再次加工,操作简单,判断容易,查看更加直观,不必再每个角度和半径进行计算,只需要拼接后,测量误差即可。

55.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:

56.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

57.本实用新型在制作时,先制作底板1,底板是长方形的钢制平板,水平架设,然后在前端边沿架设滑轨11,滑轨11是左右方向沿着底板1的边缘架设,滑轨11上需要安装两个滑块14,滑块14要沿着滑轨11在底板1上左右方向滑动,并且水平滑动,并且滑块14的顶部需要安装末端检测杆13,并且末端检测杆13也需要保持水平,并且当滑块14在滑轨11上滑动时,末端检测杆 13也要跟随滑动,末端检测杆13滑动时也保持水平,末端检测杆13的一端伸出在滑块14外部,并且末端检测杆13伸出滑块14的一端朝向底板1的左右两侧,末端检测杆13平行的处于滑轨11正上方,末端检测杆13的伸出滑块14的一端朝向滑轨11的两端,然后在滑轨11的两端安装底框撑块15,末端检测杆13与底框撑块15的顶部都水平,并且间隔为固定尺寸,作为底座框架6的前端的标准间隙检测间隙;

58.然后在底板1的后侧边固定两个快速夹钳12,用于夹紧底座框架6,确保在测量时能够保持扶手架的底座框架6稳定性,然后在两个快速夹钳12之间也就是底板1的中线位置安装中心杆检测架3,并在中心杆检测架3的顶部固定一个竖直的中心检测杆31,中心检测杆31的轴线延长线垂直于底板1的中轴线上,然后底板1上还要安装检测盘4,检测盘4为圆环,凸设在底板1 上,并且检测盘4的轴线与中心检测杆31的轴线为同一直线,也就是检测盘 4处于中心检测杆31的正下方,检测盘4顶部还均匀的固定了多个对中销41,一般3个即

可,每个对中销41在检测盘4的分布角度均匀,如果是三个对中销41,每个对中销41之间的键间距就是120

°

角;

59.然后制作后端检测架2,后端检测架2也要制作两个,两个后端检测架2 分别固定安装在两个快速夹钳12的左右两侧外部,并且两个快速夹钳12需要对称设置,而两个后端检测架2也是要对称设置,对称的轴线就是底板1 的前后方向中轴线,而且后端检测架2需要安装在底板1的后侧顶角上;

60.后端检测架2是l形结构,倒立的固定在底板1上,底部竖直的固定在底板1上,顶部悬空保持水平,然后在后端检测架2顶部的水平横杆下方固定一个底座承接台22,底座承接台22也要竖直,并且后端检测架2的顶部水平横杆与底座承接台22的顶部之间的间距固定,且相对的两平面都保持水平,在后端检测架2上开设竖直的检测孔21,检测孔21竖直穿透后端检测架2的顶部水平横杆,在底座承接台22的前侧安装竖直检测杆23,竖直检测杆23 需要处于检测孔21的正下方,并且竖直轴线为同一直线,两个后端检测架2 的结构相同,并且竖直检测杆23不与底座承接台22接触,竖直检测杆23的直径与固定竖杆64之间为间隙配合,间隙不超过2mm;

61.需要控制底座承接台22的顶部、底框撑块15顶部、快速夹钳12的夹持面都水平设置。

62.还需要制作间隙检测块5,在间隙检测块5上削平一个厚度较小的台阶作为限窄台阶51,限窄台阶51厚度为m,间隙检测块5的厚度为n,宽度为h,都作为间隙的检测工作,并且间隙检测块5的一端设有手持的握把,间隙检测块5的握把上连接了弹簧绳52,弹簧绳52能够与本检具连接为整体,为了使用方便可以连接在中心杆检测架3上,而间隙检测块5底部还镶嵌了磁块 53,作为平时固定作用,不用时,吸附在底板1上即可,不会掉落遗失。

63.本实用新型在使用时,先将焊接完成的平整的底座框架6,摆放在底板1 上方,确保底座框架6的前端架设在底框撑块15顶部,让后滑动滑块14,两个滑块14在滑轨11上滑动,将末端检测杆13滑动至底座框架6前端上方,可以测量末端检测杆13与底座框架6之间的间隙了,然后后端被快速夹钳12 夹持稳定,而底座框架6后侧边伸出框架的部分被底座承接台22撑住,底座承接台22的高度是固定的,就是用于限制底座框架6的后侧伸出部位的高度,然后将底座框架6夹持稳定后,查看对接环65是否与检测盘4严密对接,而对接环65内部的安装孔是否与检测盘4的对中销41整齐插接,如果是,则底座框架6安装尺寸合适,然后再安装曲连杆62,将曲连杆62架设在中心杆检测架3上,是曲连杆62的中心套筒套装在中心检测杆31,查看是否能准确套装,如果可以则是曲连杆62已经对中,并且曲连杆62两侧都固定焊接了固定竖杆64,固定竖杆64要插入并穿过检测孔21,同时要套装在竖直检测杆23外,确保套装准确,才能确保固定竖杆64是直杆,并且直径也准确,这样固定竖杆64的直径不会超过检测孔21,同时也不会小于竖直检测杆23 的直径,而无法塞入或者对接环65无法对准的,则为不良品,最后将连接着手柄63的对接竖杆61插入固定竖杆64内,如果插接准确并且能上下滑动,则产品合格。

64.而末端检测杆13、底座承接台22与底座框架6之间都有间隙,通过间隙检测块5来进行塞入测试,当间隙小于间隙检测块5的厚度n,并且间隙大于限窄台阶51的厚度m时,则间隙尺寸合格,如果限窄台阶51无法塞入间隙,则间隙太小不合格,而当间隙检测块5也能塞入间隙,则说明间隙太大,说明底座框架6的焊接不平整或者焊接错位了,为废品,无法矫

正;同样的当底座框架6与底板1之间的间隙使间隙检测块5无法侧向塞入,也就是间隙小于间隙检测块5的宽度h时,则间隙过小不合格,如果间隙大了,则底座框架6与其余的检测装置间隙不匹配了,如此本装置能够单独的检测扶手架的各个部件的每个部位的尺寸精度,操作更加方便。

65.而当手柄63底部的对接竖杆61角度偏差无法插入时,可以进行矫正后再次进行对接,同样的当曲连杆62的角度差别不大时,可以将扶手架取下,然后进行矫正弯曲,矫正完成后再检测即可,操作方便,准确度高,不需要人为测量,哪个部位有误差,在本装置套装后,一目了然,并且确保了每个部位的相对位置都是精准的,不再需要单个尺寸测量,而且单个尺寸测量也容易出现位置不匹配的问题,扶手架对接部位较多,需要整体测量,本装置就能正好将扶手架的各个位置都能精准检查检测,使用方便。

66.本装置底板1的前侧所指为图3中的前侧,也就是安装了滑轨11的一侧为前侧,而图3中安装了其余装置并且与滑轨相对的一侧为底板的后侧,图3 中所示的左右两侧,即为底板1的左右两侧。

67.当然,在本实用新型的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等,其指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

68.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1