铜排挤压测试组件的制作方法

1.本实用新型涉及动力电池测试设备技术领域,特别涉及一种铜排挤压测试组件。

背景技术:

2.当代汽车产业正在发生革命性的变化,即传统燃油汽车正在逐步被新能源汽车所代替。与传统燃油车相比,新能源汽车具有节能环保等优点。其中,作为新能源汽车的动力源电池包的性能直接影响新能源汽车的性能。基于此,电池包的安全性显得尤为重要。

3.铜排作为电池包的组成部分,其在外部碰撞和挤压状态下的绝缘性、连接安全性等也需要进行测试。但现有技术中并未有单独对铜排进行挤压测试的设备。铜排的挤压通常需要在整车进行碰撞试验时和电池包一起进行测试。但这种测试的周期较长,且成本较高。

技术实现要素:

4.有鉴于此,本实用新型旨在提出一种铜排挤压测试组件,以便于对铜排进行挤压测试,并具有较好的测试效果。

5.为达到上述目的,本实用新型的技术方案是这样实现的:

6.一种铜排挤压测试组件,包括夹持单元和施力件,其中,

7.所述夹持单元用于夹持待测试的铜排,并使至少部分的所述铜排外露设置;

8.所述施力件能够于所述夹持单元的上方自由下落,并以预设动能挤压所述夹持单元和/或所述铜排。

9.进一步的,所述夹持单元包括第一夹持板,以及可拆卸安装于所述第一夹持板一侧的第二夹持板,所述铜排被夹持于所述第一夹持板和所述第二夹持板之间。

10.进一步的,所述第一夹持板和所述第二夹持板两者其一上设有承托部,所述承托部具有用于承托所述铜排的承托面。

11.进一步的,所述第一夹持板和所述第二夹持板两者其一上设有限位部,所述限位部具有抵接于所述铜排顶部的限位面。

12.进一步的,所述夹持单元还包括用于连接所述第一夹持板和所述第二夹持板的第一紧固单元和第二紧固单元;

13.所述第一紧固单元和所述第二紧固单元分设于所述铜排的上下两侧。

14.进一步的,所述夹持单元上设有凹陷部,所述铜排的中部经由所述凹陷部外露于所述夹持单元。

15.进一步的,所述施力件呈长条状。

16.进一步的,所述施力件呈圆柱状。

17.进一步的,还包括底座,所述夹持单元设于所述底座上。

18.进一步的,所述底座上设有若干吊装部。

19.相对于现有技术,本实用新型具有以下优势:

20.本实用新型所述的铜排挤压测试组件,通过夹持单元对铜排的夹持,以及能够以预设动能挤压夹持单元和/或铜排的施力件,能够实现对铜排的挤压测试,利于提高测试的效率以及准确性。

附图说明

21.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

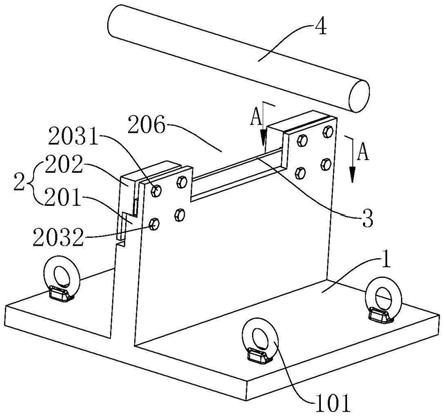

22.图1为本实用新型实施例所述的铜排挤压测试组件的结构示意图;

23.图2为图1中的a-a方向剖视图;

24.图3为图2中第一夹持板的结构示意图;

25.图4为图2中第二夹持板的结构示意图;

26.附图标记说明:

27.1、底座;2、夹持单元;3、铜排;4、施力件;

28.101、吊环;102、连接柱;

29.201、第一夹持板;2011、夹持凸起;2012、承托面;2013、承托台;2014、避让槽;202、第二夹持板;2021、安装凸起;2022、第一安装孔;2023、第二安装孔;2024、限位台;2025、限位面;2026、支撑面;2031、第一螺钉;2032、第二螺钉;204、第一通孔;205、第二通孔;206、凹陷部。

具体实施方式

30.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

31.在本实用新型的描述中,需要说明的是,若出现“上”、“下”、“内”、“背”等指示方位或位置关系的术语,其为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,若出现“第一”、“第二”等术语,其也仅用于描述目的,而不能理解为指示或暗示相对重要性。

32.下面将参考附图并结合实施例来详细说明本实用新型。

33.本实施例涉及一种铜排挤压测试组件,整体构成上,包括夹持单元2和施力件4。其中,夹持单元2用于夹持待测试的铜排3,并使至少部分的铜排3外露设置。施力件4能够于夹持单元2的上方自由下落,并以预设动能挤压夹持单元2和/或铜排3。

34.基于如上整体介绍,本实施例中所述的铜排挤压测试组件的一种示例性结构如图1中所示。本实施例中所述的夹持单元2包括第一夹持板201,以及可拆卸安装于第一夹持板201一侧的第二夹持板202,铜排3被夹持于第一夹持板201和第二夹持板202之间。其中,第一夹持板201和第二夹持板202均沿着竖直方向延伸布置,使得被夹持的铜排3以垂直于水平面的姿态放置。如此设置,利于对铜排3进行挤压测试。

35.其中,本实施例中的铜排3具体包括铜排本体,以及包覆在铜排本体外表面的绝缘层。在完成挤压测试后,通过观察铜排本体以及绝缘层的变化,而能够直观的查看铜排3受

挤压的程度。

36.为进一步提高夹持单元2在使用中的稳定性,本实施例中的铜排挤压测试组件还包括底座1。如图1中所示,上述的第一夹持板201的底端连接在底座1上,第二夹持板202连接在第一夹持板201顶部的一侧。当然,将第一夹持板201和第二夹持板202进行对调的方案也是可行的。如此不仅利于提高夹持单元2在承受施力件4时的稳定性,还利于铜排3的布置安装。

37.作为优选的一种实施方式,底座1采用横截面呈长方形的块状结构,第一夹持板201的底端连接在底座1的中部。连接状态下的第一夹持板201和底座1整体呈

“⊥”

形。具体实施时,第一夹持板201与底座1一体加工成型,或者,两者分别加工成型后通过焊接或其他的连接方式进行固定。

38.本实施例中,在第一夹持板201和第二夹持板202两者其一上设有承托部,承托部具有用于承托铜排3的承托面2012。如图2和图3中所示,本实施例中的承托部采用成型于第一夹持板201顶部的承托台2013,承托面2012具体为承托台2013的上表面。为提高第一夹持板201的夹持效果,本实施例中,在第一夹持板201上设有连接在承托台2013顶部的夹持凸起2011,该夹持凸起2011竖直向上延伸设置。

39.本实施例中第二夹持板202的结构结合图1、图2以及图4中所示,该第二夹持板202具体连接在第一夹持板201顶部的一侧。为提高夹持单元2对铜排3的夹持效果,而使铜排3在夹持单元2上的状态,更接近于电池包内实际的状态。本实施例中,在第二夹持板202上设有限位部,限位部具有抵接于铜排3顶部的限位面2025。

40.仍结合图2和图4中所示,限位部采用设于第二夹持板202一侧的限位台2024,上述的限位面2025具体为限位台2024的底面。第二夹持板202的底面能够作为支撑面2026,并与承托面2012抵接配合。放置于承托面2012上的铜排3因支撑面2026在承托面2012上的滑动而将铜排3的两侧夹紧。同时,限位面2025和承托面2012将铜排3的顶面和底面分别抵接。也就是说,铜排3被约束在第一夹持板201、第二夹持板202、承托面2012和限位面2025共同限定出的安装空间内。

41.此外,为进一步提高第一夹持板201和第二夹持板202之间的连接效果,本实施例中结合图2至图4中所示,在第二夹持板202底面的外侧设有竖直向下延伸设置的安装凸起2021,在第一夹持板201的面向第二夹持板202的一侧设有与安装凸起2021对应设置的避让槽2014。第一夹持板201因夹持凸起2011、承托台2013,以及避让槽2014的设置而呈台阶状。第二夹持板202因限位台2024以及安装凸起2021也呈台阶状,且第一夹持板201和第二夹持板202上的台阶形状相匹配。

42.可以理解的是,本实施例中的承托部和限位部除了采用上述的布置方式外,还可将承托部布置在第二夹持板202上,而将限位部布置在第一夹持板201上。或者,将承托部和限位部均设置在第一夹持板201上,或者均设置在第二夹持板202上。只要能够确保第一夹持板201和第二夹持板202紧固时,铜排3无法在竖直方向上上下移动即可。

43.另外,本实施例中在夹持单元2上设有凹陷部206,铜排3的中部经由凹陷部206外露于夹持单元2。具体结构上,参照图1中所示,本实施例中凹陷部206分别成型在第一夹持板201和第二夹持板202的顶部,以使铜排3的两端被夹紧在夹持单元2内,铜排3的中部外露于第一夹持板201和第二夹持板202。此处的凹陷部206采用设于第一夹持板201和第二夹持

板202顶部的凹槽,凹槽的顶部贯通至第一夹持板201和第二夹持板202的顶面。

44.本实施例中的夹持凸起2011和第二夹持板202的顶部均因其上凹陷部206的设置而断开设置。作为优选的,夹紧状态下的铜排3的顶面不高于第一夹持板201和第二夹持板202的顶面。如此利于提高夹持单元2对铜排3的夹紧效果,以及测试中的稳定性。

45.此外,本实施例中的夹持单元2还包括用于连接第一夹持板201和第二夹持板202的第一紧固单元和第二紧固单元。第一紧固单元和第二紧固单元分设于铜排3的上下两侧。如此设置,利于提高夹持单元2对于铜排3的夹紧效果。

46.具体结构上,参照图1至图4中所示,在夹持凸起2011的两端分别设有第一通孔204,对应于第一通孔204,在第二夹持板202两端的顶部分别贯通设有第一安装孔2022。上述的第一紧固单元包括穿经第一通孔204和第一安装孔2022设置的第一螺钉2031,以及与第一螺钉2031螺接相连的第一螺母。

47.在夹持凸起2011两端下方的第一夹持板201上分别设有第二通孔205,对应于第二通孔205,在安装凸起2021上分别设有第二安装孔2023。上述的第二紧固单元包括穿经第二通孔205和第二安装孔2023设置的第二螺钉2032,以及与第二螺接相连的第二螺母。

48.本实施例中通过螺钉和螺母的紧固配合,利于提高夹持单元2对铜排3的夹持效果,且两者的成品成熟,便于安装和拆卸。同时,还利于该夹持单元2对不同规格的铜排3进行测试,而具有较好的通用性。当然,具体实施时,还可根据具体的使用需求选取紧固结构,只要能够实现第一夹持板201和第二夹持板202对铜排3的夹持即可。

49.本实施例中的施力件4优选采用长条状,施力件4在底座1上方时,优选采用与铜排3正交的方向放置,如此利于提高施力件4挤压夹持单元2和/或铜排3的概率,从而提高挤压测试的有效性。

50.具体实施时,应当使施力件4作用到夹持单元2和/或铜排3上的动能与整车碰撞时,电池包所承受的动能相匹配。而基于该动能值,选取施力件4的质量和在底座1上方的高度。操作时,通过施力件4的自由下落能够将重力势能转化成动能,进而挤压夹持单元2和/或铜排3,从而利于获得铜排3在动态挤压力时的性能。

51.作为优选的一种实施方式,该施力件4呈圆柱状。如此设置,当圆柱状的施力件4与夹持单元2和/或铜排3接触而产生挤压效果时,两者间的接触挤压效果更贴近于真实状态下的挤压状态,而具体较好的测试准确性。

52.当然,本实施例中的施力件4除了采用圆柱形外,还可采用其他长条状的结构,例如采用长方体或者棱柱体等。而且,即使施力件4不采用长条状的方案也是可行的。例如,采用正方体状、球形等,只不过此时,在距离底座1的高度越高时,压中夹持单元2和/或铜排3的概率会更低。

53.本实施例中的铜排挤压测试组件在使用时,先将铜排3夹紧固定在夹持单元2内,然后,将施力件4通过手持的方式放在预设高度,接着释放施力件4,使施力件4自由下落,并将重力势能转化成动能,而碰撞夹持单元2和/或铜排3。通过在同一高度下的对应于夹持单元2设置的不同位置释放施力件4,从而获得更多的测试参数。最终通过查看铜排3的变形量,以及绝缘层的破损程度评估铜排3承受挤压的能力。

54.此外,为便于对该测试组件进行移动,本实施例中,底座1上设有若干吊装部。继续参照图1中所示,本实施例中的吊装部采用设于底座1上表面四角的四个吊环101。在吊环

101上设有连接柱102,各吊环101经由连接柱102固定连接在底座1上。

55.此处,采用吊环101作为吊装部,利于对底座1进行吊起,从而便于对测试组件进行移动。当然,本实施例中的吊装部除了采用吊环101外,还可采用其他便于进行勾挂的结构,只要能够便于将底座1吊起即可。

56.本实施例所述的铜排挤压测试组件,通过夹持单元2对铜排3的夹持,以及能够以预设动能挤压夹持单元2和/或铜排3的施力件4,能够实现对铜排3进行挤压测试,利于提高测试的效率以及准确性。此外,该测试组件的结构简单,便于布置实施,且生产成本较低。

57.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1