一种液罐呼吸阀与紧急泄放装置一体化校验平台的制作方法

1.本实用新型涉及一种液罐呼吸阀及紧急泄放装置的一体化校验平台,属于危险化学品的储存运输车辆零件安全测试领域。

背景技术:

2.道路运输液体危险货物罐式车辆(以下简称“罐车”)是保障石油化工行业生产的重要运输设备,近年来,随着我国石油化工产业的发展,危险化学品的储存运输量显著增加,罐车数量也不断增多,随之带来的安全事故频繁发生。 (背景技术不得提到国家政策类信息)。呼吸阀和紧急泄放装置是保障常压危险品罐车安全的重要安全附件,它们能否在规定的压力下动作,必须通过定期校验来验证。现有校验方法需将呼吸阀和紧急泄放装置从人孔盖上拆下,再分别进行检测,操作人员工作量大且效率低。行业对在用罐车罐体安全使用的呼吸阀、紧急泄放装置和安全阀等安全附件提出了更高的要求。

3.目前,安全阀和呼吸阀的校验技术及相关校验装备已经比较成熟,例如,专利号为zl201821547879.1的实用新型专利公开了一种紧急泄放阀,其包括连接法兰、阀体、阀杆、阀套、密封座、密封o型圈、密封阀盘和防雨罩。本实用新型紧急泄放阀连接法兰与罐顶上的法兰相连接,连接法兰的内壁安装有阀体,阀体的顶端设有密封座,密封座内设有密封o型圈,密封o型圈的密封性能好,在呼吸阀正常工作情况下,紧急泄放阀基本保持密封状态,储罐处于正常压力。当呼吸阀正常工作满足不了因意外原因造成储罐急剧超压时,紧急泄放阀的密封阀盘自动顶开,进行紧急泄压,使罐内压力保持正常,以保护储罐的安全。紧急泄压阀的开启压力取决于阀盘自身的重量。当罐内压力达到用户给定设定值时,紧急泄放阀的密封阀盘才会自动顶开,保护储罐不被损坏。专利号zl201520532044.9的实用新型专利公开了一种反冲机构、阀盘、呼吸阀、紧急泄放阀、储罐,属于阀体技术领域。该反冲机构包括顶部和壁部,壁部利用其上边缘固定连接于顶部的外周,顶部和壁部共同形成一半开放式结构,当有气体冲向顶部时,由于顶部的拦截,部分气体改变方向冲向壁部,当冲向顶部和壁部的气体的共同作用力达到足够大时,反冲机构被向上推动。该阀盘应用该反冲机构。该呼吸阀、紧急泄放阀应用该阀盘。该储罐应用该呼吸阀或者紧急泄放阀。该反冲机构能够截留更多的气体,形成更大的有效作用力。该阀盘、呼吸阀、紧急泄放阀、储罐具有的安全性提高。

4.紧急泄放装置是罐车安全泄放装置的一种,在罐体压力突然升高而呼吸阀来不及泄放罐体内的压力时开启,以防止罐体内部出现超压,导致罐体破坏。目前,用于紧急泄放装置的校验装备还很少。专利号为cn201720509999.1的实用新型专利公开了一种常压罐车紧急泄放装置的在线校验装置,涉及一种罐体紧急泄放装置,该装置应能真实模拟罐体的压力变化情况,并具有操作简单、校验成本低、校验效率高的特点。技术方案是:该装置包括放置在罐体人孔中的校验气包、安装在罐体人孔盖上的堵头以及用于向校验气包充气气源;所述校验气包的顶部设有可拆卸的横杆、校验气包的外圆周面上设有充气圈、校验气包的底部设有转接口;所述横杆通过螺栓水平固定在校验气包上,横杆的两端水平伸出校验

气包的边沿;所述堵头上设有第一气孔与第二气孔;所述气源通过两条外输气管连接堵头的第一气孔与第二气孔,两条内输气管分别连接第一气孔与转接口以及转接口与充气圈的进气口。但是,紧急泄放装置一般独立装设在罐车的人孔盖上或与呼吸阀、防溢流探杆、油气回收阀等一起装设在人孔盖上,紧急泄放装置与人孔盖之间通过铰链插销连接,难以拆卸。因此,单独对紧急泄放装置进行校验比较难操作,这就需要将整个人孔盖拆卸后,安装在校验装备上进行校验。

5.对人孔盖呼吸阀与紧急泄放装置一体化校验的内容尚无文献公开。

技术实现要素:

6.为了克服现有技术中,还没有人孔盖呼吸阀和紧急泄放装置一体化的压力校验装置的缺陷,本实用新型的目的在于提供液罐呼吸阀及紧急泄放装置一体化校验平台及方法,通过夹紧机构夹持整个人孔盖,实现呼吸阀和紧急泄放装置的校验工作,功能集成度高、过程安全、可靠。

7.为了实现上述实用新型目的,本实用新型采用了以下的技术方案:

8.一种液罐呼吸阀与紧急泄放装置一体化校验平台,包括:

9.①

用于控制人孔盖的夹紧及翻转的工装平台;

10.②

用于试验状态指示及操纵控制的仪表板;

11.③

用于控制人孔盖夹紧气缸,并为呼吸阀及紧急泄放装置压力试验提供合适气源的气控系统;

12.④

用于泵机组的真空泵的启停控制、工装平台的位置反馈及警示灯控制的电气系统;

13.所述的工装平台主要包括底架(1)、筒体(6)、夹紧机构(4),筒体安装在底架上且可控制旋转角度,筒体顶部的人孔盖借助夹紧机构夹持。

14.夹紧机构的锁紧和放松由气缸控制,气缸置于底架的气缸座。

15.具体来说,底架上,在筒体四周设置一个以上的气缸座用于安装气缸(23),气缸杆顶端安装压紧块(24)用于压紧人孔盖(7)。

16.筒体两侧装有可以控制筒体旋转的支撑轴(21),支撑轴经轴套安装在底架后部支撑架上;支撑轴的另一端装有位置开关支架;筒体支撑轴一端固定有手轮(5),用于控制筒体旋转。筒体支撑轴上还装有限位装置(8),手轮上装有刻度板及锁止机构,便于控制筒体翻转角度(90

°

~270

°

)。

17.底架(1)为框架结构,仪表板(9)安装在前端的支架(10)上,仪表板下部平台安装泵机组(11)、电控箱以及脚踏式开关(12);筒体安装于底架中部,底架后方还设有叉车槽(2),装有吊环(3)。

18.液罐呼吸阀及紧急泄放装置一体化校验方法,将人孔盖盖合在筒体上并用夹紧机构夹持,通过电气系统控制真空泵的启停向筒体内加注压缩空气或抽真空,将测试压力缓慢提升或降低,被试品人孔盖呼吸阀在设定的压力下动作,读取并记录相关压力数据,完成对人孔盖呼吸阀及紧急泄放装置的校验(呼吸阀正压测试、呼吸阀负压测试、倾覆试验、紧急泄放阀装置开启压力试验)。

19.电气系统在测试过程的动作如下:

20.(1)呼吸阀正压测试

21.将人孔盖放置于筒体固定法兰上,按下电源总开关s6,继电器km2工作,系统供电;按下开关s4,电磁阀y1通电,夹紧气缸夹紧人孔盖;开关s1旋至“充气”位,继电器ka2通电,指示灯e1亮,电磁阀y2通电,筒体充气,记录呼吸阀开启压力。完成后,开关s1旋至中位,筒体开始泄压;

22.(2)呼吸阀负压测试

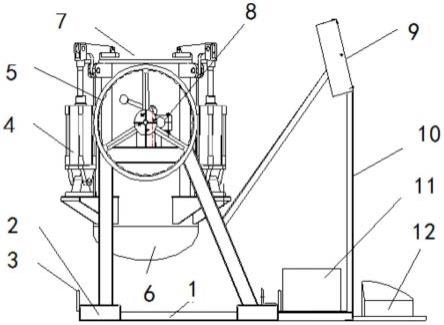

23.开关s1旋至“抽气”位,继电器ka1通电,指示灯e1亮;继电器km1通电,电机驱动真空泵开始抽气,筒体负压,观察压力表,记录呼吸阀开启压力;完成后,开关s1旋至中位,筒体开始泄压;

24.(3)呼吸阀倾覆试验

25.松开锁止机构手柄,转动手轮旋转筒体分别至90

°

、180

°

、270

°

,旋紧锁止机构;按下开关s2,此时位置开关s5闭合,继电器ka3通电,指示灯e2 亮,电磁阀y2通电,筒体充气,观察筒体压力变化;完成后,筒体复位,开关 s5断开,关闭开关s2;

26.(4)紧急泄放装置开启压力检测

27.筒体在90

°

、180

°

、270

°

任一位置时,呼吸阀关闭状态;按下开关s3,指示灯e3亮,电磁阀y3通电,筒体以较大流量充气,记录紧急泄放装置开启压力。完成后,关闭开关s3。

28.有益效果:

29.本实用新型危化品罐车呼吸阀与紧急泄放装置一体化校验平台,主要用于罐体安全附件的检测,具有以下优势:

30.1)人孔盖夹紧通过气缸和夹紧机构实现,夹紧牢靠效率高,气控系统可实现人孔盖的快速夹紧,过程安全、可靠、高效。

31.2)一次装夹可实现罐体人孔盖上呼吸阀和紧急泄放装置的压力检测能力,功能集成度高,且可实现一键式作业。

32.3)可完成呼吸阀正负开启压力检测及倾覆试验、紧急泄放装置开启压力试验,检测结果数字化,具有工作状态指示功能。

33.3)倾覆试验在270度范围内可调,具有离位锁紧功能。

附图说明

34.图1为本实用新型一体化校验平台的立体图;

35.图2为图1的俯视图;

36.图3为图1的左视图;

37.图4为本实用新型一体化校验平台的气控系统原理图。

38.图5为本实用新型一体化校验平台的电气系统原理图。

39.附图中主要标记的说明:

40.1-底架、2-叉车槽、3-吊环、4-夹紧机构、5-手轮、6-筒体、7-人孔盖、8-限位装置、9-仪表板、10-支架、11-泵机组、12-脚踏式开关。

41.21-支撑轴、22-气缸座、23-气缸、24-压紧块。

42.25-真空泵、26-气源总开关;

43.s1:呼吸阀测试功能开关;e1:呼吸阀测试指示灯;y1:压紧气缸电磁阀;

44.s2:倾覆试验控制开关;e2:倾覆试验指示灯;y2:充气电磁阀1;

45.s3:紧急泄放试验控制开关;e2:紧急泄放试验指示灯;y3:充气电磁阀2;

46.s4:脚踏开关;s5:接近开关;s6:电源总开关;a3:腔体压力数显表。

具体实施方式

47.以下将结合实施例具体说明本实用新型的技术方案:

48.实施例1

49.参照图1、2所示,一种液罐呼吸阀与紧急泄放装置一体化校验平台,包括:

50.①

用于人孔盖的夹紧及翻转的工装平台;

51.②

用于试验状态指示及操纵控制的仪表板;

52.③

用于控制人孔盖夹紧气缸,并为呼吸阀及紧急泄放装置压力试验提供合适气源的气控系统;

53.④

用于泵机组的真空泵的启停控制、工装平台的位置反馈及警示灯控制的电气系统。

54.所述的工装平台主要包括底架1、筒体6、夹紧机构4,筒体6安装在底架 1上,筒体6顶部的人孔盖借助夹紧机构4夹持。夹紧机构4的锁紧和放松由气缸控制,气缸置于底架1的气缸座。

55.底架1为框架结构,仪表板9安装在前端的支架10上,仪表板下部平台安装泵机组11、电控箱以及脚踏式开关12。底架中部用于安装筒体;底架后方还设有叉车槽2,装有吊环3。

56.筒体为不锈钢材质,筒体顶部为人孔盖固定面,底部装焊封头,封头为涨鼓旋边形式。筒体两侧装有可以控制筒体旋转的支撑轴21,支撑轴经轴套安装在底架后部支撑架上;筒体支撑轴一端固定有手轮5,用于控制筒体旋转,并装有限位装置8,手轮上还装有刻度板及锁止机构,便于控制筒体翻转角度。支撑轴的另一端装有位置开关支架。筒体四周设置气缸座22用于安装气缸23,气缸杆顶端安装(铰接)尼龙压紧块24用于压紧人孔盖7,共同组成夹紧机构4用于人孔盖的压紧固定。气缸为夹紧机构提供动力,支撑轴用于传动,尼龙块用于接触点的夹紧。

57.图3为本实用新型一体化校验平台的仪表板图,仪表板由304不锈钢板弯制而成,仪表板上装有气源处理三联件、指示灯、标牌、不锈钢压力表、测试接口、数显压力表、功能开关、试验开关和调速旋钮等。

58.其工作流程为:将人孔盖盖合在筒体上并用夹紧机构夹持,通过电气系统控制真空泵的启停向筒体内加注压缩空气(或抽真空),将测试压力缓慢提升 (或降低),被试品人孔盖呼吸阀(紧急泄放装置)在设定的压力下动作(?),读取并记录相关压力数据,完成对人孔盖呼吸阀及紧急泄放装置的校验。具体如下述实施例。

59.安全操作之前的要求:校验平台在使用之前,应进行全面检查和保养,做好准备工作。

60.(1)检查装置是否完好,各元件是否正常;

61.(2)校验平台应在平坦地面作业;

62.(3)检查电线接头插座和导线的状态,绝对禁止有松动、打火、导线外露等现象,若

有应立即修复;

63.(4)检查锁止机构手柄是否处于锁止位置,若未处于锁止位置,请不要安装人孔盖,避免安装时筒体有翻转的风险。

64.气控系统主要功能是为工装平台提供洁净气源以及为气缸提供气源。气控系统主要由真空泵、气源总开关、气源处理三联件、夹紧气缸、电磁阀、梭阀、节流阀、安全阀等组成。

65.电气系统原理图见图4,电气系统主要由电源模块、旋钮开关、接近开关、继电器、警示灯等组成。

66.气控系统、电控系统作业过程如下:

67.1.1呼吸阀正压测试

68.将人孔盖放置于筒体固定法兰上,按下电源总开关s6,继电器km2工作,系统供电。按下开关s4,电磁阀y1通电,夹紧气缸夹紧人孔盖。

69.开关s1旋至“充气”位,继电器ka2通电,指示灯e1亮,电磁阀y2通电,筒体充气,记录呼吸阀开启压力。完成后,开关s1旋至中位,筒体开始泄压。

70.1.2呼吸阀负压测试

71.开关s1旋至“抽气”位,继电器ka1通电,指示灯e1亮;继电器km1通电,电机驱动真空泵开始抽气,筒体负压,观察压力表,记录呼吸阀开启压力。完成后,开关s1旋至中位,筒体开始泄压。

72.1.3呼吸阀倾覆试验

73.松开锁止机构手柄,转动手轮旋转筒体分别至90

°

、180

°

、270

°

,旋紧锁止机构。按下开关s2,此时位置开关s5闭合,继电器ka3通电,指示灯e2 亮,电磁阀y2通电,筒体充气,观察筒体压力变化。完成后,筒体复位,开关 s5断开,关闭开关s2。

74.1.4紧急泄放装置开启压力检测

75.筒体在90

°

、180

°

、270

°

任一位置时,呼吸阀关闭状态。按下开关s3,指示灯e3亮,电磁阀y3通电,筒体以较大流量充气,记录紧急泄放装置开启压力。完成后,关闭开关s3。

76.实施例2

77.本实用新型一种液罐呼吸阀与紧急泄放装置一体化校验平台的测试过程如下:

78.1、呼吸阀正压测试

79.(1)固定人孔盖

80.将人孔盖安装在测试工装上,开启电源总开关后,启动气控系统功能(正压)开关,操作气缸夹紧控制开关,气缸动作,驱动夹紧尼龙块夹紧人孔盖。

81.(2)调节开关

82.脚踏开关踩下锁死,倾覆试验开关和紧急泄放测试开关处于原位,呼吸阀测试开关缓慢向左侧旋转。开始缓慢向筒体内注入压缩空气,通过不锈钢压力表和数显压力表可观察到筒体内空气压力在逐渐上升。直至上升到呼吸阀的正压开启压力范围内,呼吸阀打开,开始泄漏,压力稳定不再上升。

83.(3)读取压力值:读取压力表压力值,并记录。

84.(4)重复试验三次。

85.(5)释放压力,打开快速(紧急)排气开关,静候压力释放,直至压力表数值为零。

86.(6)松开气缸,各功能开关至原位。

87.2、呼吸阀负压测试

88.(1)固定人孔盖

89.将人孔盖安装在测试工装上,开启电源总开关后,启动气控系统功能(负压)开关,操作气缸夹紧控制开关,气缸动作,驱动夹紧尼龙块夹紧人孔盖(或者在正压测试后直接将负压功能开关开启)。

90.(2)调节开关

91.脚踏开关踩下锁死,倾覆试验开关和紧急泄放测试开关处于原位,呼吸阀测试开关缓慢向右侧旋转。开始缓慢对筒体内抽真空,通过不锈钢压力表和数显压力表可观察到筒体内空气压力在逐渐降低。直至降低到呼吸阀的负压开启压力范围内,呼吸阀打开,开始泄漏,压力稳定不再降低。

92.(3)读取压力表压力值,并记录。

93.(4)重复试验三次。

94.(5)释放压力:打开快速(紧急)排气开关,静候压力释放,直至压力表数值为零。

95.(6)松开气缸,各功能开关至原位。

96.3、倾覆试验

97.(1)固定人孔盖

98.将人孔盖安装在测试工装上,开启电源总开关后,操作气缸夹紧控制开关,气缸动作,驱动夹紧尼龙块夹紧人孔盖。

99.(2)转动手轮

100.松开锁止装置手柄,缓慢转动手轮使筒体进行翻转直至刻度板上的90度刻度线与锁止机构上的竖直涂漆线重合,表明筒体已翻转90度。此时旋紧锁止机构手柄,筒体将定位在90度位置。

101.(3)调节开关

102.先打开电源总开关,脚踏开关踩下锁死,开关盒上:紧急泄放试验开关处于原位,呼吸阀测试开关处于中位,按下倾覆试验按钮。测试压力缓慢上升,观察压力表的显示压力值将一直升高,超过呼吸阀的正压开启压力范围后仍将继续上升(达到紧急泄放装置开启压力下限值21kpa的压力下时停止供气),停止供气后压力表压力将稳定,表明呼吸阀未开启、未泄露。

103.(4)稳定后的压力表压力值,并记录。

104.(5)释放压力:打开快速(紧急)排气开关,静候压力释放,直至压力表数值为零。

105.(6)从调节开关开始重复试验三次,倾覆试验中呼吸阀理应在紧急泄放装置开启前保持关闭状态。

106.结束后,转动手轮使刻度板上的-90度刻度线与锁止装置上的竖直涂漆线重合,进行重复试验三次;转动手轮使刻度板上的180度刻度线与与锁止装置上的竖直涂漆线重合,进行重复试验三次。

107.(4)松开气缸

108.关闭电源总开关。

109.即完成呼吸阀在90、180、270度的倾覆试验。

110.4、紧急泄放阀装置开启压力试验

111.(1)固定人孔盖

112.将人孔盖安装在测试工装上,开启电源总开关后,操作气缸夹紧控制开关,气缸动作,驱动夹紧尼龙块夹紧人孔盖。

113.(2)调节开关

114.先打开电源总开关,脚踏开关踩下锁死,开关盒上:倾覆试验开关处于原位,呼吸阀测试开关处于中位,按下紧急泄放试验按钮。测试压力缓慢上升,直至紧急泄放装置开启泄放气体。

115.(3)读取压力值

116.读取紧急泄放装置开启时的压力表压力值,并记录。

117.(4)释放压力;打开快速(紧急)排气开关,静候压力释放,直至压力表数值为零。

118.(5)重复试验三次:从调节开关开始重复试验三次,紧急泄放装置的开启压力理应在21kpa~35kpa。

119.(6)松开气缸,关闭电源总开关。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1