一种基体平面度检测仪的制作方法

1.本实用新型涉及锯片检测技术领域,具体的,涉及一种基体平面度检测仪。

背景技术:

2.锯片是用于切割固体材料的薄片圆形刀具的统称。锯片可分为:用于石材切割的pcd金刚石锯片;用于有色金属材料切割的pcd金刚石锯片(不镶嵌硬质合金刀头的);用于实木、人造板、线路板、铝型材、散热器、塑料、塑钢等切割的硬质合金锯片。

3.现有技术中,大多通过人工校平、借助刀口尺抽检测量等方式来检验锯片基体的平面平行度,来节约时间成本。但是锯片基体在加工生产过程中,由于圆盘平面磨床,旋转台面是否水平和砂轮主轴磨损间隙的问题,以及人员操作的失误,会导致锯片基体出现扭曲、锥形、凹陷或凸起等现象,使得锯片基体平面的平面度或平行度出现多种误差情况,在人工测量的过程中不易检测出这些情况,锯片基体的平行度和平面度是否合格,会导致成品锯片后续生产中出现一些成品的质量问题。

技术实现要素:

4.本实用新型提出一种基体平面度检测仪,解决了相关技术中锯片基体平面平行度人工刀口尺检验不准确的问题。

5.本实用新型的技术方案如下:

6.一种基体平面度检测仪,包括底座,转动设置在所述底座上的检验台,固定设置在所述底座上的支撑架,滑动设置在所述支撑架上的检测装置,所述检测装置位于所述检验台的上方,所述检测装置借助所述支撑架用于沿锯片基体径向检测端面。

7.作为进一步的技术方案,所述底座具有环形凹槽,且所述检验台具有与所述环形凹槽相配合的凸起,所述凸起具有若干个。

8.作为进一步的技术方案,所述凸起为锥台状,所述凸起朝向所述环形导槽方向横截面积逐渐变小,且所述环形凹槽的两侧边均为锥面,所述锥面与所述凸起的侧边相抵接。

9.作为进一步的技术方案,还包括导轨,设置在所述支撑架朝向所述检验台的一侧,所述检测装置滑动设置在所述导轨上。

10.作为进一步的技术方案,所述检测装置包括

11.滑动件,所述滑动件的一端卡入所述导轨,沿圆形锯片的直径滑动,

12.测量表,设置在所述滑动件上,所述测量表的检测端用于与圆形锯片相抵接。

13.作为进一步的技术方案,还包括手柄,所述手柄设置在所述检验台侧边上,所述手柄具有若干个。

14.本实用新型的工作原理及有益效果为:

15.本实用新型中,为解决相关技术中锯片基体平面平行度人工刀口尺检验不准确的问题,发明人专门设计了一种基体平面度检测仪,其中结构包括底座,转动设置在底座上的检验台,固定设置在底座上的支撑架,滑动设置在支撑架上的检测装置,检测装置位于检验

台的上方,检测装置借助支撑架用于沿锯片基体径向检测端面。锯片水平放置在检验台上,检验装置的检测端与锯片相抵接,滑动检测装置沿支撑架水平方向移动,同时显示锯片端面直径不同位置的数据,参考检测装置上数据的变化判断锯片端面的平面度是否符合要求,为检测到端面上不同的位置的数据,检验台带动着锯片在底座上转动,锯片转动一定角度后,再次滑动检测装置沿支撑架移动,检测装置对此时位置上的锯片直径进行检测,为使检测得出的数据具有代表性,使得检测结果更加准确,多次转动检验台,对不同角度上锯片的直径进行检测。这样设计结构简单,并且操作方便,根据数据的变化值能够十分容易的检测出不合格的锯片,使得锯片基体检测效率十分显著的提高。

附图说明

16.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

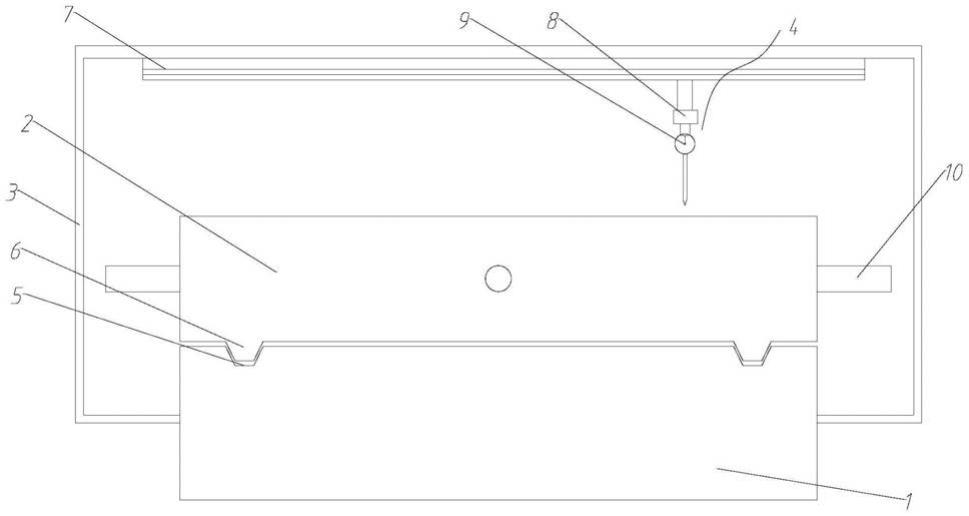

17.图1为本实用新型结构示意图;

18.图2为本实用新型中检验台仰视图;

19.图3为本实用新型中底座俯视图;

20.图中:1、底座,2、检验台,3、支撑架,4、检测装置,5、环形凹槽,6、凸起,7、导轨,8、滑动件,9、测量表,10、手柄。

具体实施方式

21.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

22.如图1~图3所示,本实施例提出了一种基体平面度检测仪,包括底座1,转动设置在底座1上的检验台2,固定设置在底座1上的支撑架3,滑动设置在支撑架3上的检测装置4,检测装置4位于检验台2的上方,检测装置4借助支撑架3用于沿锯片基体径向检测端面。

23.本实施例中,为解决相关技术中锯片基体平面平行度人工刀口尺检验不准确的问题,发明人专门设计了一种基体平面度检测仪,其中结构包括底座1,转动设置在底座1上的检验台2,固定设置在底座1上的支撑架3,滑动设置在支撑架3上的检测装置4,检测装置4位于检验台2的上方,检测装置4借助支撑架3用于沿锯片基体径向检测端面。锯片水平放置在检验台2上,检验装置的检测端与锯片相抵接,滑动检测装置4沿支撑架3水平方向移动,同时显示锯片端面直径不同位置的数据,参考检测装置4上数据的变化判断锯片端面的平面度是否符合要求,为检测到端面上不同的位置的数据,检验台2带动着锯片在底座1上转动,锯片转动一定角度后,再次滑动检测装置4沿支撑架3移动,检测装置4对此时位置上的锯片直径进行检测,为使检测得出的数据具有代表性,使得检测结果更加准确,多次转动检验台2,对不同角度上锯片的直径进行检测。这样设计结构简单,并且操作方便,根据数据的变化值能够十分容易的检测出不合格的锯片,使得锯片基体检测效率十分显著的提高。

24.进一步,底座1具有环形凹槽5,且检验台2具有与环形凹槽5相配合的凸起6,凸起6具有若干个。

25.本实施例中,为使检验台2能够更好的在底座1上转动,专门设计底座1具有环形凹

槽5,且检验台2具有与环形凹槽5相配合的凸起6,凸起6具有若干个。检验台2上的若干个凸起6为圆周排列,均能够卡入环形凹槽5内,转动检验台2时检验台2上的凸起6在环形凹槽5内滑动,凸起6和换型凹槽的设计,使得检验台2在底座1上转动时不会偏移错位,避免检验台2滑落的现象。

26.进一步,凸起6为锥台状,凸起6朝向环形导槽5方向横截面积逐渐变小,且环形凹槽5的两侧边均为锥面,锥面与凸起6的侧边相抵接。

27.本实施例中,凸起6为锥台状,凸起6朝向环形导槽5方向横截面积逐渐变小,且环形凹槽5的两侧边均为锥面,锥面与凸起6的侧边相抵接。检验台2转动过程中与底座1会有摩擦,摩擦后就会对检验台和底座1造成磨损,凸起6为锥台状和环形凹槽5锥面的设计,使得摩擦造成的磨损均产生在凸起6的环形凹槽5的斜面上,这样二者斜面磨损后也不会使检验台6的检测端面倾斜,保证检验台检测端面自身的平面度。

28.进一步,还包括导轨7,设置在支撑架3朝向检验台2的一侧,检测装置4滑动设置在导轨7上。

29.本实施例中,为使检测装置4检测锯片直径上不同位置的数据时,检测装置4能够更好的在支撑架3上沿锯片基体直径方向滑动,发明人专门设计了导轨7,导轨7设置在支撑架3朝向检验台2的一侧,检测装置4滑动设置在导轨7上,这样检测装置4滑动更加便捷,使得对于锯片平面度的检测更加方便。

30.进一步,检测装置4包括

31.滑动件8,滑动件8的一端卡入导轨7,沿圆形锯片的直径滑动,

32.测量表9,设置在滑动件8上,测量表9的检测端用于与圆形锯片相抵接。

33.本实施例中,为使检测装置4能够更好的检测锯片的平面度,专门设计检测装置4包括滑动件8,滑动件8的一端卡入导轨7,沿圆形锯片的直径滑动,测量表9,设置在滑动件8上,测量表9的检测端用于与圆形锯片相抵接。这样设计测量表9的检测端检测锯片不同位置的数值时,更加直接的显示在测量表9的表盘上,检测出来的结果更加直观,并且检测过程简单,使得检测效率有效提高。

34.进一步,还包括手柄10,手柄10设置在检验台2侧边上,手柄10具有若干个。

35.本实施例中,检测台结构还包括手柄10,手柄10设置在检验台2侧边上,手柄10具有若干个。利用设置在检测台侧边上的若干个手柄10转动检测台,手柄10的设计使得检测台的转动操作更加便捷。

36.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1