一种车门关闭速度测试装置的制作方法

1.本实用新型是一种车门关闭速度测试装置,属于车门性能测试技术领域。

背景技术:

2.车门是为驾驶员和乘客提供出入车辆的通道,并隔绝车外干扰,在一定程度上减轻侧面撞击,保护乘员,车门的好坏,主要体现在车门的开合便利性等,当然还有其它使用功能的指标等,在整车厂中通过测试车门关闭速度的方式,来测试车门的开合便利性,在现阶段,有整车厂采用关门速度测试装置对车门关闭进行量化测试和分析,关门速度测试装置是一种通过推动车门来检测车门关闭速度是否满足设计要求的工具。

3.现有技术中车门关闭速度测试装置在使用中,车门测试的开合角度一般固定在一个数值上,这样方式得出的测试数值,难以保证在整车中车门在不同开合角度的便利性,会导致测试质量差,因此需要设计一种车门关闭速度测试装置来解决上述问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种车门关闭速度测试装置,以解决上述背景技术中提出的问题。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种车门关闭速度测试装置,包括柜体,所述柜体上端安装施力机构,所述柜体右端后侧边缘位置通过铰链转动连接用于安装车门框的安装板,所述柜体后端右侧等距固定连接多个第一弧形板,所述安装板后端左侧等距固定连接多个第二弧形板且第二弧形板处在第一弧形板下端,所述第二弧形板上等距开设多个调节通孔,位于最上方的所述第一弧形板上端设置插销,且插销贯穿多个第一弧形板以及多个第二弧形板上相应调节通孔。

6.进一步地,所述柜体前端右侧通过轴承座等距转动连接多个横向布置的转轴,所述转轴右端可拆卸连接用于夹持车门的夹板且夹板处在柜体右侧,所述转轴左端固定连接链轮,所述柜体前侧活动安装链条且链条内啮合多个链轮,所述柜体前端固定连接驱动设备的固定部,所述固定部的活动部与位于中部的链轮固定连接。

7.进一步地,所述夹板左端后侧位置均匀镶嵌多个滚动构件。

8.进一步地,所述施力机构包括固定在柜体上端右侧的横向布置的直筒,所述直筒右端设置具有弹性的密封件,所述直筒内部滑动连接活塞,所述活塞左端上侧转动连接横向布置的螺杆且螺杆延伸出直筒左侧,所述柜体上端固定连接固定座且固定座处在直筒左侧,所述螺杆贯穿固定座并与固定座螺纹连接。

9.进一步地,所述活塞左端下侧固定连接导向件且导向件延伸出直筒左侧,所述导向件贯穿固定座并与固定座滑动连接。

10.进一步地,所述直筒上端右侧边缘位置安装检测仪器。

11.进一步地,所述安装板前端下侧边缘位置用于托举车门框的托举板。

12.进一步地,所述插销上装配限位件且限位件处在最下方第二弧形板下侧。

13.本实用新型的有益效果:本实用新型的一种车门关闭速度测试装置。

14.1、先对安装板进行转动,并使第二弧形板贴合在第一弧形板下端面发生运动,会使安装板与柜体右端面之间夹角达到一定角度,再将插销贯穿第一弧形板以及第二弧形板上合适位置的调节通孔,从而使第一弧形板与第二弧形板之间进行限位安装,进而对安装板位置进行限制,从而达到调节车门测试角度的目的,提升测试质量。

15.2、利用螺杆,使活塞沿着直筒向右移动,从而对直筒内气体进行压缩,进而使直筒内气压增加,使直筒内气压达到设计数值,再利用直筒内的气压产生的气流对车门进行施加推动力,达到对车门进行恒定的施力的目的,保证测试结果的准确性。

16.3、利用电机,进而驱动一个链轮旋转,并在链条以及链轮作用下,从而使多个转轴以及夹板进行同步转动,达到便捷对车门进行拆装的目的,便于使用。

附图说明

17.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

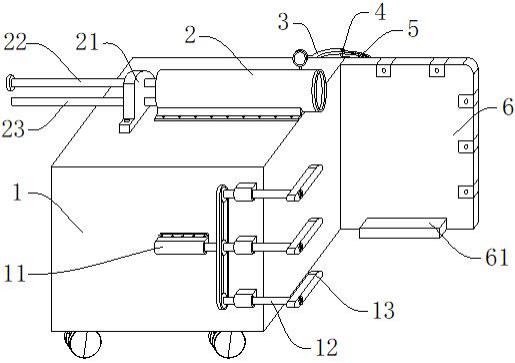

18.图1为本实用新型一种车门关闭速度测试装置的结构示意图;

19.图2为本实用新型一种车门关闭速度测试装置中第一弧形板与第二弧形板的装配图;

20.图3为本实用新型一种车门关闭速度测试装置中施力机构的剖视图;

21.图4为本实用新型一种车门关闭速度测试装置中夹板的剖视图。

22.图中:1-柜体、2-施力机构、3-第一弧形板、4-插销、5-第二弧形板、6-安装板、7-调节通孔、11-电机、12-转轴、13-夹板、14-牛眼球、21-固定座、22-螺杆、23-圆杆、24-橡胶环垫、25-直筒、26-活塞、61-托举板。

具体实施方式

23.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

24.请参阅图1-图4,本实用新型提供一种技术方案:一种车门关闭速度测试装置,包括柜体1,柜体1上端右侧固定横向布置的直筒25,通过直筒25,一方面为活塞26提供安装空间,另一方面为气压提供产生腔体,直筒25上端右侧边缘位置安装检测仪器,通过检测仪器,能检测直筒25内产生的气压,检测仪器可采用气压表,直筒25右端设置具有弹性的密封件,通过密封件,使直筒25与车门之间密封连接,有效避免发生泄露现象,密封件可采用橡胶环垫24,直筒25内部滑动连接活塞26,通过活塞26,能使直筒25内气体进行压缩,活塞26左端上侧转动连接横向布置的螺杆22且螺杆22延伸出直筒25左侧,通过螺杆22,能使活塞26在直筒25内进行移动,柜体1上端固定连接固定座21且固定座21处在直筒25左侧,螺杆22贯穿固定座21并与固定座21螺纹连接,活塞26左端下侧固定连接导向件且导向件延伸出直筒25左侧,导向件贯穿固定座21并与固定座21滑动连接,通过导向件,为活塞26移动进行导向,导向件可采用圆杆23。

25.具体地,先将车门框安装到安装板6前端,并对车门进行转动,使车门贴合到橡胶环垫24右端,然后利用夹板13对车门进行压持,此时车门对直筒25的开口进行封堵,然后转

动螺杆22,因螺杆22与固定座21螺纹连接,所以螺杆22转动同时向右移动,进而带动活塞26沿着直筒25向右移动,从而对直筒25内气体进行压缩,进而使直筒25内气压增加,并利用气压表,对直筒25内气压进行检测,当直筒25内气压达到设计数值后,停止转动螺杆22,然后将夹板13移出,解除对车门的限制,然后利用直筒25内的气压产生的气流对车门进行施加推动力,达到对车门进行恒定的施力的目的,保证测试结果的准确性。

26.柜体1右端后侧边缘位置通过铰链转动连接用于安装车门框的安装板6,通过安装板6,为待检测的车门框提供安装载体,安装板6前端下侧边缘位置用于托举车门框的托举板61,通过托举板61,对待检测的车门框进行托举安装,稳定性好,柜体1后端右侧等距固定连接多个第一弧形板3,安装板6后端左侧等距固定连接多个第二弧形板5且第二弧形板5处在第一弧形板3下端,第二弧形板5上等距开设多个调节通孔7,位于最上方的第一弧形板3上端设置插销4,且插销4贯穿多个第一弧形板3以及多个第二弧形板5上相应调节通孔7,插销4上装配限位件且限位件处在最下方第二弧形板5下侧,通过限位件,有效避免插销4发生脱落,限位件可采用r型销。

27.具体地,先绕着铰链对安装板6进行转动,并使第二弧形板5贴合在第一弧形板3下端面发生运动,当安装板6与柜体1右端面之间夹角达到一定角度后,停止转动安装板6,然后将插销4贯穿第一弧形板3以及第二弧形板5上合适位置的调节通孔7,从而使第一弧形板3与第二弧形板5之间进行限位安装,进而对安装板6位置进行限制,从而达到调节车门测试角度的目的,提升测试质量。

28.柜体1前端右侧通过轴承座等距转动连接多个横向布置的转轴12,通过转轴12,为夹板13提供安装载体,转轴12右端可拆卸连接用于夹持车门的夹板13且夹板13处在柜体1右侧,通过夹板13,能对车门进行夹持,夹板13左端后侧位置均匀镶嵌多个滚动构件,通过滚动构件,能使夹板13沿着车门表面进行移动,滚动构件可采用牛眼球14,转轴12左端固定连接链轮,柜体1前侧活动安装链条且链条内啮合多个链轮,链轮与链条配合使用,能使多个转轴12进行同步转动,柜体1前端固定连接驱动设备的固定部,固定部的活动部与位于中部的链轮固定连接,通过驱动设备,驱动一个链轮进行转动,驱动设备可采用电机11。

29.具体地,先将车门框安装到安装板6前端,然后对车门进行转动,并使车门压持贴合到橡胶环垫24右端,然后启动电机11,进而驱动一个链轮旋转,并在链条作用下,使多个链轮进行同步转动,从而使多个转轴12同步转动,进而使多个夹板13进行同步转动,在夹板13转动时,牛眼球14的滚动部先进入车门外表面并沿着车门外表面进行移动,当夹板13转动到纵向状态后,停止电机11,此时夹板13以及牛眼球14,会使车门紧密贴合在直筒25上的橡胶环垫24上,达到对直筒25的开口进行密封,方便后续在直筒25内进行气体压缩作业,当直筒25内气压达到需求数值后,可再次启动电机11,从而驱动夹板13以及牛眼球14进行转动,当牛眼球14与车门发生分离后,解除对车门的限制,此时直筒25内气压对车门进行施力作业,达到便捷对车门进行拆装的目的,便于使用。

30.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1