一种金属铝-水燃烧产物组成的试验分析系统的制作方法

1.本实用新型涉及金属铝燃料储能利用技术领域,具体为一种金属铝-水燃烧产物组成的试验分析系统。

背景技术:

2.目前,现有的储能技术难以同时满足高能量密度、长周期、大规模和全球能源贸易等问题。与传统的碳氢燃料相比,金属燃料具有更高能量密度特性,其燃烧热是普通燃料的5-20倍,如常用的金属燃料锂(li)、铍(be)、硼 (b)、镁(mg)、铝(al),对应的燃烧热分别为4.30

×

104kj/kg、6.41

×

10

4 kj/kg、5.83

×

104kj/kg、2.52

×

104kj/kg、3.05

×

104kj/kg,对应的密度分别为0.53g/cm3、1.85g/cm3、2.34g/cm3、1.74g/cm3、2.70g/cm3。其中,金属铝由于能量密度大、燃烧热值较高、且其燃烧氧化物无毒、铝资源储备丰富等诸多优点,铝粉作为金属燃料转化利用是近年来金属储能的研究热点之一。

3.氢燃料由于较高的化学能量142mj/kg,对环境无毒无害,在可再生能源种类中,是最有前景的化石燃料替代品。但制氢成本高,且氢的储运困难不安全。而铝自然存在地球上,成本较低,无安全危险运输问题,利用铝

‑ꢀ

水反应制氢,不仅可以有效的解决制氢的高成本,也解决了储运困难和不安全等缺点。

4.国外早在20世纪40年代针对铝-水反应产氢就进行了研究,而国内起步较晚,主要在铝-水燃烧特性实验研究方面,通过考察过程中的关键参数,如压力、铝粉粒径、燃烧温度、铝水摩尔比等,对燃烧速率、产氢率的影响,进行动力学分析,从而获得铝-水反应产氢机理。

5.但其存在的问题在于,铝粉表面容易被氧化成一层致密的氧化膜,大大阻碍了铝-水反应的进行。为了更好的研究铝-水燃烧反应特性,通过增加不同添加剂后的燃烧试验进行对比,对传统意义上的燃烧反应特性试验影响因素进行考察,而目前对金属铝粉-水燃烧产物的系统分析较少,不能从反应过程中的反应路径来推断燃烧过程的化学反应机理,对研究化学反应机理缺乏数据支持。

技术实现要素:

6.针对现有技术中存在的问题,本实用新型提供一种金属铝-水燃烧产物组成的试验分析系统,设计合理,操作简单,效果明显。

7.本实用新型是通过以下技术方案来实现:

8.一种金属铝-水燃烧产物组成的试验分析系统,包括反应单元,连接在反应单元上的产物收集分析单元;

9.所述反应单元包括石英管式炉,配气装置和点火装置;所述石英管式炉的顶端设置管式炉出口,底端设置密封端口,炉内设置多孔陶瓷板;所述密封端口连接配气装置和点火装置;

10.所述产物收集分析单元包括依次连接在管式炉出口的蛇形冷凝管、圆底烧瓶和二

氯甲烷萃取瓶,连接在二氯甲烷萃取瓶气相出口的气相分析单元,以及固液分离收集单元、固相分析单元和液相分析单元;所述圆底烧瓶和二氯甲烷萃取瓶置于冷凝水槽内;所述固液分离收集单元用于接入圆底烧瓶和二氯甲烷萃取瓶内的重组分混合物进行固液分离;固相分析单元接入固液分离后的固相,液相分析单元接入固液分离后的液相。

11.进一步的,所述固液分离收集单元采用过滤浓缩收集装置;所述过滤浓缩收集装置包括用于物料依次处理的混合瓶、浓缩仪和过滤仪;混合瓶用于对圆底烧瓶和二氯甲烷萃取瓶的固相萃取物进行混合,浓缩仪用于对混合后的固相萃取物进行浓缩;过滤仪永固将浓缩后的混合物进行固液分离,分离后的固体物质送入固相分析单元,液相物质送入液相分析单元。

12.进一步的,所述固液分离收集单元采用离心萃取收集装置;所述离心萃取收集装置包括离心萃取仪和过滤仪;离心萃取仪用于接入圆底烧瓶和二氯甲烷萃取瓶固相产物进行萃取;过滤仪用于将萃取后的产物进行固液分离处理,分离后的固相物质送入固相分析单元,液相物质送入液相分析单元。

13.进一步的,所述管式炉出口和圆底烧瓶入口之间串联设置多个蛇形冷凝管。

14.进一步的,所述二氯甲烷萃取瓶和气相分析单元之间依次设置有阀门和集气袋;所述二氯甲烷萃取瓶的气相出口还设置有氢氧化钠瓶。

15.进一步的,所述配气装置包括气瓶;所述气瓶出口连接密封端口;所述气瓶和密封端口之间依次设置有减压阀、电磁阀和气体流量控制器。

16.进一步的,所述气相分析单元采用gc-ms分析仪;所述固相分析单元采用ftir分析仪;所述液相分析单元采用ftir分析仪。

17.与现有技术相比,本实用新型具有以下有益的技术效果:

18.本实用新型系统通过采用设置有多孔陶瓷板的石英管式炉作为反应单元,并通过配气装置和点火装置为燃烧反应提供压缩空气和引燃源,从而保证试验时燃烧反应充分完全,同时采用连接在管式炉出口的蛇形冷凝管、圆底烧瓶、二氯甲烷萃取瓶、气相分析单元,以及固液分离收集单元、固相分析单元和液相分析单元,通过冷凝和萃取后,完成对反应过程中产生的气相、固相、液相产物的分离收集和各自组成分析,从而能从反应过程中的反应路径来推断燃烧过程的化学反应机理,对研究化学反应机理提供了有效的数据支持,设计合理,结构简单,可操作性强,实用性好。

19.进一步,本实用新型系统采用过滤浓缩收集装置作为固液分离收集单元实现固相和液相产物的分离,反应产物先通过混合瓶进行混合,再经过浓缩仪的浓缩,最后采用过滤仪过滤,最终把反应产物中的固相产物和液相产物分离,分离效果好,安全可靠。

20.进一步,本实用新型系统通过将过滤浓缩收集装置作为固液分离收集单元时,反应产物先通过依次连接的混合瓶进行混合,后经过过滤仪过滤将反应产物中的固相产物和液相产物分离,然后仅对液相产物使用浓缩仪进行浓缩,保证各相的分离效果,提高试验数据的准确性。

21.进一步,本实用新型系统采用离心萃取收集装置作为固液分离收集单元时,实现固相和液相产物的分离,反应产物先通过离心萃取仪进行分离,再经过过滤仪的过滤,最终分离成固、液相产物,有利于提高后续分析单元的准确性,从而确保试验结构更准确。

22.进一步,本实用新型系统通过设置多个蛇形冷凝管串联在管式炉出口,对反应产

物进行多级的初步冷却,有效提高后续系统的处理效果。

23.进一步,本实用新型系统采用集气袋对分离后的气相产物进行收集,并通过阀门进行控制,确保气相分析单元的分析结果;同时,采用氢氧化钠瓶吸收多余废气,从而减少大气污染。

24.进一步,本实用新型系统通过设置气瓶提供反应所需的压缩空气,并采用依次设置在气瓶出口的减压阀、电磁阀和气体流量控制器控制压缩空气的送入量,设计合理安全,操作简单可靠。

25.进一步,本实用新型系统采用gc-ms分析仪、ftir分析仪和ftir分析仪分别作为气相分析单元、固相分析单元和液相分析单元,能有效保证分析结果,及时高效,数据可靠。

附图说明

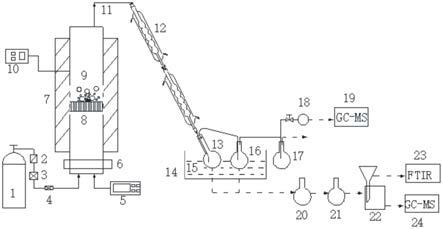

26.图1为本实用新型实施例1中所述系统的结构示意图。

27.图2为本实用新型实施例2中所述系统中采用过滤浓缩收集装置作为固液分离收集单元的连接示意图。

28.图3为本实用新型实施例3中所述系统中采用离心萃取收集装置作为固液分离收集单元的连接示意图。

29.图中:1-气瓶,2-减压阀,3-电磁阀,4-气体流量控制器,5-点火装置, 6-密封端口,7-石英管式炉,8-多孔陶瓷板,9-混合物燃料,10-加热控制装置,11-管式炉出口,12-蛇形冷凝管,13-圆底烧瓶,14-冷凝水槽,15-冰水混合物,16-二氯甲烷萃取瓶,17-氢氧化钠瓶,18-集气袋,19-气相分析单元,20-混合瓶,21-浓缩仪,22-过滤仪,23-固相分析单元,24-液相分析单元,25-离心萃取仪。

具体实施方式

30.下面结合具体的实施例对本实用新型做进一步的详细说明,所述是对本实用新型的解释而不是限定。

31.实施例1

32.本实用新型一种金属铝-水燃烧产物组成的试验分析系统,如图1所示,包括反应单元和产物收集分析单元;

33.所述反应单元,包括石英管式炉7、配气装置和点火装置5;

34.所述石英管式炉7为立式反应管,内置多孔陶瓷板8,为盛放样品所用;石英管式炉7配置有加热控制装置10,底端为密封端口6,顶端设置管式炉出口11;所述加热控制装置10连接石英管式炉7的加热元件;

35.所述配气装置由气瓶1来提供压缩空气,管路上经过减压阀2和电磁阀 3,由气体流量控制器4控制流量,管路出口穿过密封端口6将压缩空气送入立式的石英管式炉7内,促进燃烧反应进行;

36.所述点火装置5由石英管式炉7底座的密封端口6引入,通过电极击穿火花引燃反应;

37.所述的产物收集分析单元,包括依次连接在管式炉出口11上的蛇形冷凝管12、圆底烧瓶13和二氯甲烷萃取瓶16,连接在二氯甲烷萃取瓶16上的气相分析单元19,以及依次

连接在圆底烧瓶13和二氯甲烷萃取瓶16上的固液分离单元、固相分析单元23和液相分析单元24;所述固液分离收集单元采用过滤浓缩收集装置,包括依次连接的混合瓶20、浓缩仪21和过滤仪22;所述产物收集分析单元主要将反应产物进行有机相萃取,经过混合、浓缩、过滤,最终分离为气相、固相、液相,分别进行分析;

38.所述管式炉出口11的反应产物,经过多级蛇形冷凝管12,将冷却后的产物富集在圆底烧瓶13内,并置于盛满冰水混合物的冷凝水槽14内,进一步降低产物温度;

39.所述圆底烧瓶13连接一个预先加入ch2cl2的二氯甲烷萃取瓶16,形状为圆底的烧瓶,进一步收集溶解于ch2cl2的凝聚相产物即重组分混合物,利用二氯甲烷溶剂将有机相有效萃取出来;

40.二氯甲烷萃取瓶16中的二氯甲烷和收集的混合物体(包括多次冲洗管式炉出口11的出气口管路、多级的蛇形冷凝管12和圆底烧瓶13收集的二氯甲烷冲洗液,以及多孔陶瓷板8上的反应残余物)进入混合瓶20,完成混合传质过程,再经过浓缩仪21将混合液体进一步浓缩,然后通过过滤仪 22的作用,快速将两相溶液分离;分离后的固相送固相分析单元23,如 ftir分析仪;分离后的液相送液相分析单元24,如gc-ms分析仪;

41.二氯甲烷萃取瓶16中的气体从二氯甲烷萃取瓶16出来,一路由控制阀门送入集气袋18,进一步去气相分析单元19,如gc-ms分析仪;一路送入盛满饱和氢氧化钠溶液的氢氧化钠瓶17,吸收多余废气,再排出,减少大气污染。

42.本实用新型一种金属铝-水反应产物的试验分析系统的工作原理是,系统采用气相分析单元、固相分析单元和液相分析单元组成多级分析单元,对石英管式炉内混合物燃料燃烧后收集到的反应产物通过蛇形冷凝管、圆底烧瓶、二氯甲烷萃取瓶和固液分离收集单元进行分离,将分离产生的气相、固相和液相产物分别送入对应的气相分析单元、固相分析单元和液相分析单元,最终获得气相、液相、固相三相产物物质的组成分析数据;通过收集燃烧产物,对燃烧产物进行组成分析,结合铝水燃烧的产氢过程,可以推断反应过程中产生的中间体和自由基,推断产物生成的多种路径,从而揭示铝-水燃烧产物生成与演变机制,推断燃烧反应的作用机理,并为铝-水燃烧反应过程的机理研究提供数据支持。具体如下,

43.反应气氛的气体由气瓶1出来,经过减压阀2和电磁阀3,由气体流量控制器4记录气体体积;

44.气体经过石英管式炉7底端的密封端口6,进入石英管式炉7,通过置于多孔陶瓷板8上的混合物燃料9,使混合物燃料9置于试验气氛中;

45.开启石英管式炉7的加热控制装置10,当炉内温度达到设定值后,开启点火装置5,使混合物燃料9在石英管式炉7内发生燃烧反应,同时关闭石英管式炉7底端的密封端口6,反应后的产物从石英管式炉7顶端的管式炉出口11送出;

46.从石英管式炉7出来的反应产物,经过多级的蛇形冷凝管12初步冷却,由置于冷凝水槽14(冷凝水槽14事先充满冰水混合物15)中的圆底烧瓶 13收集冷凝液,并初步进行轻重组分的分离,再送入二氯甲烷萃取瓶16,收集二氯甲烷萃取的凝聚相有机产物;

47.气相一路送入氢氧化钠瓶17吸收多余物质后排空,另一路气相产物由集气袋18收集,送入气相分析单元19处理,如gc-ms分析仪,气相产物注射器送入gc-ms分析仪(色谱质谱联用仪)分析,由对应的毛细管进行分离,将获得的谱图与标准谱图库比照,定性分析气

相产物的组成;

48.二氯甲烷萃取物和冷凝收集的重组分混合物在混合瓶20中充分混合,混合液通过浓缩仪21浓缩,在过滤仪22的作用下,将两相溶液分离,分离后的液相产物送液相分析单元24,如gc-ms分析仪,液相产物由gc-ms 分析仪(色谱质谱联用仪)分析,由对应的毛细管进行分离,根据色谱峰的相对面积和特征,与标准谱图库比照,分析液相产物的组成;分离后的固相产物送固相分析单元23,如ftir分析仪,固相产物由ftir分析仪(傅里叶变换红外光谱仪)分析,根据谱图中的特征峰进行分析固相产物组成;

49.最终获得气相、液相、固相三相产物物质的组成分析。

50.在实际应用中,采用本实用新型系统进行金属铝-水反应产物试验分析时,按照化学当量比配置铝粉、水,成为混合均匀的浆液,根据实验工况要求,混合一定比例的添加剂,分别计量并记录,混合均匀后作为铝粉混合物燃料备用;将铝粉混合物燃料放置在多孔陶瓷板8上,通过配气装置控制送入石英管式炉7炉内气体的量;当炉内气体气氛稳定后,开启加热控制装置 10使炉内温度达到设定值,点火装置5使铝粉混合物燃料发生燃烧反应,反应后的产物从管式炉出口11送出;反应后的产物通过管式炉出口11依次经过蛇形冷凝管12和置于冷凝水槽14内的圆底烧瓶13冷凝,再进入二氯甲烷萃取瓶16萃取生成气相产物和重组分混合物;气相产物送入气相分析单元19进行分析;重组分混合物经过固液分离收集单元,分离成固相产物和液相产物;固相产物送入固相分析单元23进行分析,液相产物送入液相分析单元24进行分析。

51.其中,

52.所述固液分离收集单元还收集包括多次冲洗管式炉出口11的出气口管路、多级的蛇形冷凝管12和圆底烧瓶13收集的二氯甲烷冲洗液,以及多孔陶瓷板8上的反应残余物;

53.当固液分离收集单元采用过滤浓缩收集装置时,重组分混合物依次经过混合瓶20、浓缩仪21和过滤仪22,完成固相产物和液相产物分离;固相产物送入固相分析单元23进行分析,液相产物送入液相分析单元24进行分析;

54.当固液分离收集单元采用过滤浓缩收集装置时,重组分混合物先依次经过混合瓶20和过滤仪22进行混合过滤,完成固相产物和液相产物分离;固相产物送入固相分析单元23进行分析,液相产物再经过浓缩仪21的浓缩后送入液相分析单元24进行分析;

55.当固液分离收集单元采用离心萃取收集装置时,重组分混合物依次经过离心萃取仪25和过滤仪22,完成固相产物和液相产物分离;固相产物送入固相分析单元23进行分析,液相产物送入液相分析单元24进行分析。

56.上述具体操作步骤如下,

57.步骤1:按照化学当量比配置铝粉、水,成为混合均匀的浆液,根据实验工况要求,混合一定比例的添加剂,如助燃剂、稳定剂等,分别计量并记录,混合均匀后作为铝粉混合物燃料备用;

58.步骤2:称取一定质量的铝粉混合物燃料,置于石英管式炉7的多孔陶瓷板8上;打开配气装置中的各阀门,控制气体流量,使气氛稳定;开启加热控制装置10,使炉内温度达到设定值;开启点火装置5,开始实验;

59.步骤3:铝粉混合物燃料燃烧殆尽,实验结束;

60.步骤4:收集实验过程中的气相产物,由管式炉出口11出来的气相,经过多级的蛇

形冷凝管12冷却,经圆底烧瓶13和二氯甲烷萃取瓶16,气相一路由集气袋18收集,送gc-ms分析仪进行分析;一路经氢氧化钠瓶 17吸收多余废气后排空;

61.步骤5:将二氯甲烷萃取物、二氯甲烷冲洗液(多次冲洗管式炉出口11 的出气口管路、多级的蛇形冷凝管12、圆底烧瓶13收集清洗液)、多孔陶瓷板8反应后残余物和冷凝收集的混合物体,经混合瓶20充分混合,再送入浓缩仪21,经过过滤仪22过滤进行两相分离,分离后的液相送gc-ms 分析仪进行分析,分离后的固相送ftir分析仪进行分析;最终获得反应产物物质的组成分析。

62.在使用本实用新型时,尤其注意收集产物过程中,对浓缩物的密封保存。

63.实例2

64.如图2所示,所述固液分离收集单元采用过滤浓缩收集装置时,其中的浓缩仪21可以仅设置在过滤仪22和液相分析单元24之间,将二氯甲烷萃取物和冷凝收集的混合物体,在混合瓶20中充分混合,在过滤仪22的作用下将两相溶液分离;分离后的固相送固相分析单元23,如ftir分析仪;分离后的液相经浓缩仪21进一步浓缩,送液相分析单元24,如gc-ms分析仪。

65.实例3

66.如图3所示,所述固液分离收集单元可以采用由离心萃取仪25和过滤仪22组成的离心萃取收集装置,将二氯甲烷萃取物和冷凝收集的混合物体,按照一定的量注入离心萃取器25,通过旋转使溶液充分混合和分散,完成混合传质过程,再借助离心力的作用,将混合液体进一步浓缩;然后通过过滤仪22的作用,快速将两相溶液分离;分离后的液相送液相分析单元24,分离后的固相送固相分析单元23。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1