主给水泵机械密封室和锥套间接缝的检漏装置的制作方法

1.本技术属于核电站转动设备检修工程技术领域,具体涉及一种主给水泵机械密封室和锥套间接缝的检漏装置。

背景技术:

2.主给水泵是核电站常规岛最为重要的水泵之一,正常工况下,主给水泵从除氧器里取水供到高压加热器加热后到蒸汽发生器,为蒸汽发生器提供给水,并维持蒸发器水位在定值范围内,此外部分给水用来推动凝结水液力驱动泵,将凝结水收集箱中的水输送到高压加热器入口,以提高机组热效率,其运行的安全可靠性极为重要。

3.每台主给水泵的自由端和驱动端各安装有一套集装式机械密封。泵运行时,机械密封动环套的螺纹泵作用,带动冷却水沿机械密封冷却水环路强制循环。设计上机械密封室和锥套两个零部件为两种不同材质的零部件,两个零件组装后,两端接缝位置进行焊接后再机械加工制造而成。锥套圆周方向对称加工6个m20螺栓孔,6个螺栓孔轴向贯穿于机械密封室和锥套,机械密封冷却水环路径向贯穿于这两个零部件的接缝,主给水泵运行时,m20的螺栓孔位频繁出现泄漏缺陷。

技术实现要素:

4.本技术针的目的是提供一种主给水泵机械密封室和锥套间接缝的检漏装置,解决机械密封室和锥套两个零部件的接缝在主给水泵运行时螺栓孔位频繁出现泄漏缺陷的问题。

5.实现本技术目的的技术方案:

6.本技术第一方面提供了一种主给水泵机械密封室和锥套间接缝的检漏装置,所述机械密封室和所述锥套之间有冷却水环路,所述冷却水环路贯穿所述机械密封室和所述锥套之间的接缝,所述锥套上设置有贯穿所述机械密封室和所述锥套之间接缝的螺栓孔;所述装置,包括:固定组件和隔离组件;

7.所述固定组件,用于将所述隔离组件固定于所述锥套的两侧开口处;

8.所述隔离组件,用于隔绝所述锥套内部和所述冷却水环路;

9.所述隔离组件上设置有与所述冷却水环路贯通但与所述锥套内部隔绝的充水通路。

10.可选的,所述隔离组件,具体包括:定位盘和u型隔离部件;

11.所述定位盘和所述u型隔离部件分别位于所述锥套的两侧开口;

12.所述定位盘用于密封所述锥套的第一侧开口;

13.所述u型隔离部件用于密封所述锥套的第二侧开口以及用于隔离所述冷却水环路;所述u型隔离部件上设置有所述充水通路;

14.所述定位盘和所述u型隔离部件通过所述固定组件固定。

15.可选的,所述u型隔离部件的外边面具有与所述锥套内表面相匹配的凸台结构。

16.可选的,所述u型隔离部件,具体包括:隔离板和与所述隔离板垂直设置的隔离环;

17.所述隔离板用于密封所述锥套的第二侧开口,所述隔离环用于隔离所述冷却水环路;

18.所述充水通路的入口设置于所述隔离板上,所述充水通路的出口设置于所述隔离环上,所述充水通路的出口与所述冷却水环路贯通;

19.所述定位盘和所述隔离板通过所述固定组件固定。

20.可选的,

21.所述隔离环的外边面与所述锥套的内表面接触,在所述隔离环远离所述隔离板的一端设置第一密封圈。

22.可选的,

23.在所述隔离板与所述锥套的第二侧开口接触处设置有第二密封圈。

24.可选的,

25.所述隔离板的直径大于所述锥套的第二侧开口的直径;

26.所述定位盘的直径大于所述锥套的第一侧开口的直径。

27.可选的,所述固定组件,包括:螺杆和两个螺母;

28.所述定位盘和所述u型隔离部件对称设置有螺杆通孔;

29.所述螺杆穿过所述定位盘和所述u型隔离部件上的螺杆通孔,利用所述两个螺母将所述定位盘和所述u型隔离部件分别固定于所述锥套的两侧开口。

30.可选的,

31.所述充水通路的入口设置有螺纹接头,用于连接充水泵。

32.本技术的有益技术效果在于:

33.1)本技术提供的主给水泵机械密封室和锥套间接缝的检漏装置,结构简单,安装方便,可有效检测出机械密封腔室是否存在密封性不严的问题,采用环氧树脂修补剂对机械密封腔室进行封堵,有效解决机械密封腔室密封不严的工艺缺陷;

34.2)本技术提供的主给水泵机械密封室和锥套间接缝的检漏装置,可有效避免维修人员对机械密封泄漏的误判,导致重复性维修,造成人力、物力的浪费,有效地降低机械密封腔室密封不严导致机械密封泄漏的风险,提高卧式离心泵的运行可靠性。

附图说明

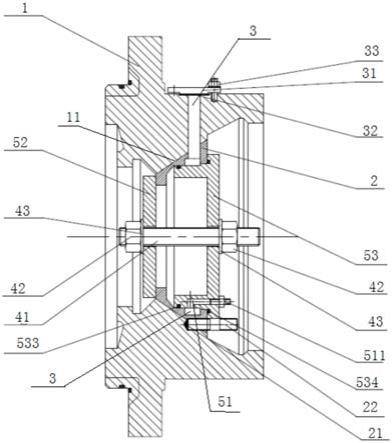

35.图1为主给水泵机械密封室和锥套的结构示意图;

36.图2为本技术实施例提供的一种主给水泵机械密封室和锥套间接缝的检漏装置的结构示意图;

37.图3为本技术实施例提供的另一种主给水泵机械密封室和锥套间接缝的检漏装置的结构示意图。

38.图中:

39.1-机械密封室;11-接缝;

40.2-锥套;21-螺栓孔;22-m20螺栓;

41.3-冷却水环路;31-盲板;32密封垫;33-双头螺栓;

42.4-固定组件;41-螺杆;42-螺母;43-平垫片;

43.5-隔离组件;51-充水通路,511-螺纹接头;52-定位盘;53-u型隔离部件,531-隔离板,532-隔离环,533-第一密封圈,534-第二密封圈。

具体实施方式

44.为了使本领域的技术人员更好地理解本技术,下面将结合本技术实施例中的附图对本技术实施例中的技术方案进行清楚-完整的描述。显而易见的,下面所述的实施例仅仅是本技术实施例中的一部分,而不是全部。基于本技术记载的实施例,本领域技术人员在不付出创造性劳动的情况下得到的其它所有实施例,均在本技术保护的范围内。

45.为了便于理解本技术实施例提供的一种主给水泵机械密封室和锥套间接缝的检漏装置,首先介绍下主给水泵机械密封室和锥套的具体结构。

46.参见图1,该图为主给水泵机械密封室和锥套的结构示意图。

47.如图1所示,机械密封室1和锥套2之间有冷却水环路3,冷却水环路3贯穿机械密封室1和锥套2之间的接缝11,锥套2上设置有贯穿机械密封室1和锥套2之间接缝的螺栓孔21。由于设计上机械密封室1和锥套2两个零部件为两种不同材质的零部件,两个零件组装后,两端接缝位置进行焊接后再机械加工制造而成,冷却水环路3径向贯穿于这两个零部件的接缝11。主给水泵运行时,冷却水环路3中的冷却水经接缝11从螺栓孔21处频繁出现泄漏缺陷。

48.为了解决上述问题,本技术实施例提供了一种主给水泵机械密封室和锥套间接缝的检漏装置,可有效检测出机械密封腔由于设计制造工艺问题导致的密封不严问题,采用环氧树脂修补剂封堵螺纹,可有效解决机械密封室泄漏问题。

49.基于上述内容,为了清楚、详细的说明本技术的上述优点,下面将结合附图对本技术的具体实施方式进行说明。

50.参见图2,该图为本技术实施例提供的一种主给水泵机械密封室和锥套间接缝的检漏装置的结构示意图。

51.本技术实施例提供的主给水泵机械密封室和锥套之间接缝的检漏装置,应用于图1所示的主给水泵机械密封室和锥套结构,机械密封室1和锥套2之间有冷却水环路3,冷却水环路3贯穿机械密封室1和锥套2之间的接缝11,锥套2上设置有贯穿机械密封室1和锥套2之间接缝的螺栓孔21。

52.该主给水泵机械密封室和锥套之间接缝的检漏装置,包括:固定组件4和隔离组件5;

53.固定组件4,用于将隔离组件5固定于锥套2的两侧开口处;

54.隔离组件5,用于隔绝锥套2内部和冷却水环路3;

55.隔离组件5上设置有与冷却水环路3贯通但与锥套2内部隔绝的充水通路51。

56.在本技术实施例一些可能的实现方式中,隔离组件5,具体可以包括:定位盘52和u型隔离部件53;

57.定位盘52和u型隔离部件53分别位于锥套2的两侧开口;

58.定位盘52用于密封锥套2的第一侧开口;

59.u型隔离部件53用于密封锥套2的第二侧开口以及用于隔离冷却水环路3;u型隔离部件53上设置有充水通路51;

60.定位盘52和u型隔离部件53通过固定组件4固定。

61.在本技术实施例一些可能的实现方式中,u型隔离部件53的外边面可以具有与锥套2内表面相匹配的凸台结构。

62.在一个具体的例子中,如图3所示,u型隔离部件53,具体可以包括:隔离板531和与隔离板531垂直设置的隔离环532;

63.隔离板531用于密封锥套的第二侧开口,隔离环532用于隔离冷却水环路;

64.充水通路51的入口设置于隔离板532上,充水通路51的出口设置于隔离环531上,充水通路51的出口与冷却水环路贯通;

65.定位盘52和隔离板532通过固定组件4固定。

66.作为一个示例,为了提高密封效果,隔离环531的外边面与锥套2的内表面接触,在隔离环531远离隔离板的一端设置第一密封圈533。

67.可选的,在隔离板532与锥套2的第二侧开口接触处设置有第二密封圈534。

68.在具体实施时,隔离板532的直径大于锥套2的第二侧开口的直径;定位盘52的直径大于锥套2的第一侧开口的直径。

69.在本技术实施例一些可能的实现方式中,固定组件4,包括:螺杆41和两个螺母42;

70.定位盘52和u型隔离部件53对称设置有螺杆通孔;

71.螺杆41穿过定位盘52和u型隔离部件53上的螺杆通孔,利用两个螺母42将定位盘52和u型隔离部件53分别固定于锥套2的两侧开口。

72.在一些例子中,充水通路51的入口设置有螺纹接头511,用于连接充水泵。

73.本技术实施例提供的主给水泵机械密封室和锥套间接缝的检漏装置,结构简单,安装方便,可有效检测出机械密封腔室是否存在密封性不严的问题,可有效避免维修人员对机械密封泄漏的误判,导致重复性维修,造成人力、物力的浪费,有效地降低机械密封腔室密封不严导致机械密封泄漏的风险,提高卧式离心泵的运行可靠性。

74.下面结合一个具体的例子,对本技术实施例提供的主给水泵机械密封室和锥套间接缝的检漏装置的使用方法进行详细说明。

75.步骤1:将机械密封室1垂直放立,使冷却水环路3入口与地面垂直;

76.步骤2:将第一密封圈533和第二密封圈534涂抹适量的硅脂,分别装在隔离环532上的密封槽中;

77.步骤3:将隔离环532装入锥套2内;

78.步骤3:将螺母42与平垫片43旋入螺杆41左端,再将螺杆41从左向右穿过定位盘52和隔离环532中间的通孔;

79.步骤4:将定位盘52的右端面与锥套2的第一侧开口贴合,再将另外一个螺母42与平垫片43旋入螺杆41右端并拧紧;

80.步骤6:将螺纹接头511旋入隔离环532上;

81.步骤7:将手动打压泵出口软管与螺纹接头511连接;

82.步骤8:用盲板31及密封垫32将冷却水环路3的入口封闭;

83.步骤9:用手动打压泵将机械密封室1和隔离环532之间的腔室充满水;

84.步骤10:将盲板31及密封垫32装在冷却水环路3的入口,安装双头螺栓33并对称紧固螺母;

85.步骤11:用手动打压泵对充水通路3进行加压,检查冷却水环路2的密封性;

86.步骤12:如果观察到锥套2上的螺栓孔21发生渗水,确认泄漏;

87.步骤13:用清洗剂将螺栓孔21全部清洗干净,并用擦拭纸将螺栓孔21内的水迹擦拭干净;

88.步骤14:取出适量的环氧树脂修补剂进行调配,最后将调配好的修补剂放入螺栓孔21底部120

°

锥角处,安装m20螺栓22将环氧树脂修补剂顶紧;

89.步骤15:待环氧树脂修补剂在螺栓孔21内凝固后,再次用手动打压泵对充水通路3进行加压,确认无泄漏。

90.上面结合附图和实施例对本技术作了详细说明,但是本技术并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。本技术中未作详细描述的内容均可以采用现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1