一种工件上大直径深孔的孔径测量工装的制作方法

1.本实用新型属于精密测量技术领域,特别涉及一种工件上大直径深孔的孔径测量工装。

背景技术:

2.目前,对于工件上孔径的高精度测量一般选用内径千分尺、内径量表。内径千分尺分为两爪内径尺和三爪内径尺,其测量优势是精度和可靠性高。而对于大直径薄壁类零件上的大直径深孔直径测量而言,采用三爪内径千分尺作用力较大,有些需要借助加长杆,测量精度存在较大误差,由于本身自重与测量力的作用,有可能造成工件的变形。内径表的测量方式相对简单,对于两点测量,一般备有百分表盘,精度可至0.01mm。但内径表在测量上对测量人员要求较高,并且测量精度有限,对精度在0.01以下的公差,精度无法保证。

技术实现要素:

3.本实用新型的目的是在于克服现有技术的不足之处,提供一种测量精度高,可实现便捷、高效的在线测量,且具有较好的适用性的工件上大直径深孔的孔径测量工装。

4.本实用新型的上述目的通过如下技术方案来实现:

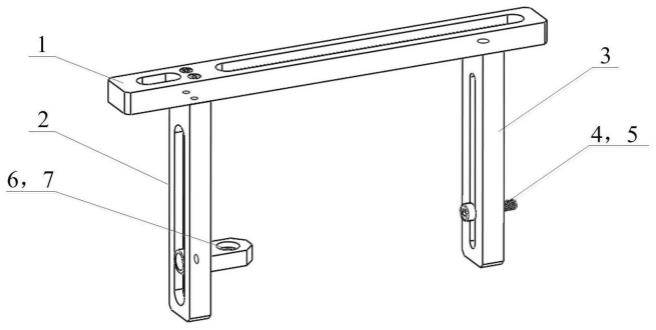

5.一种工件上大直径深孔的孔径测量工装,其特征在于:包括表架主体,第一下探杆,第二下探杆、定位螺钉、锁紧螺母、表定位块、表定位块夹紧头和千分表;

6.所述表架主体为长条形,表架主体的下端面为与工件接触的定位基准平面;所述第一下探杆的上端与表架主体下部靠近表架主体左端的位置垂直固定连接,所述第二下探杆的上端与表架主体的下部靠近表架主体左端的位置以相对于第一下探杆距离可调节的方式固定连接;所述定位螺钉为螺钉头为半球形的螺钉结构,所述定位螺钉以螺钉头朝外方向通过锁紧螺母以沿上下方向可滑动调节的方式水平固定安装在第二探杆上;所述表定位块通过表定位块夹紧头以沿上下方向可滑动调节的方式水平固定安装在第一探杆的内侧;所述表定位块的上端为千分表安装面;所述千分表以测量头外伸出第一下探杆的方式固定安装在千分表安装面上;所述千分表的测量头与定位螺钉的螺纹头呈同轴设置。

7.进一步的:在表架主体上设置有沿长边方向的“工”型长槽;所述第二探杆的上端设置有方形凸台,该方形凸台从下端嵌入到表架主体上的“工”型长槽,并通过连接于该方形凸台上的螺纹孔内的螺钉,使第二探杆以可调节的方式固连于表架主体上;在该“工”型长槽的外侧设置有沉头孔,在第一探杆的上端对应设置有螺纹孔,通过安装螺钉将第一下探杆固定连接于表架主体下方。

8.进一步的:在第一下探杆和第二下探杆均设置有沿竖向方向的“工”型长槽长槽;所述定位螺钉穿装于第二下探杆上的“工”型长槽长槽内,并通过锁紧螺母固定;所述表定位块的外端设置有方形凸台,并在该方形凸台外端设置有螺纹孔;所述表定位块夹紧头为阶梯柱状夹紧头,并设置有中心孔;所述表定位块的方形凸台从内侧插入到第一下探杆上的“工”型长槽内,所述表定位块夹紧头从外侧插入到第一下探杆上的“工”型长槽内,两者

通过通过螺钉连接,使表定位块固定在第一下探杆的内侧。

9.本实用新型具有的优点和积极效果:

10.1、本实用新型通过表架本体和两个平行下探杆的设计以及组合使用可实现大直径、深孔的直径测量,可实现零件加工过程中的实时在线测量,可避免零件重复装卡带来的误差,解决了传统测量方式中的测量难题和误差积累问题;

11.2、本实用新型中通过第一探杆上“工”型槽及第二探杆上“工”型槽的设计,可实现对不同深度孔直径的测量,可满足不同场景下的使用需求;

12.3、本实用新型通过表架主体上“工”型槽的设计,可实现第二探杆相对于第一探杆的距离的调节,从而可实现对不同直径的孔的测量,可提高工装的实用性和通用性;

13.4、本实用新型通过改制标准螺钉,使螺纹头部变成半球形,保证在与被测孔内表面接触时为点接触,能够保证测量的精度的稳定性;

14.5、本实用新型中其表架主体与工件接触的表面要求表面度达到0.003mm,充分保证了接触测量时基准的稳定性与准确性,保证最终测量结果的可信度与准确性。

附图说明

15.图1是本实用新型的整体结构示意图(不含千分表);

16.图2是图1中表架主体的结构示意图;

17.图3是图1中第一下探杆的结构示意图;

18.图4是图1中第二下探杆的结构示意图;

19.图5是图1中定位螺钉的结构示意图;

20.图6是图1中表定位块的结构示意图;

21.图7是图1中表定位块夹紧头的结构示意图;

22.图8是本测量工装与千分表组合的结构示意图;

23.图9是采用本实用新型工装进行工件深孔直径测量的状态图1;

24.图10是采用本实用新型工装进行工件深孔直径测量的状态图2。

具体实施方式

25.以下结合附图并通过实施例对本实用新型的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

26.一种工件上大直径深孔的孔径测量工装,该测量工装所测量的工件具备以下特征:零件具有大直径深孔特征;需要测量的直径部分在深孔内部,一般量具无法进行接触测量;零件表面具有或者可以专门设置与深孔待测量部分的轴线相垂直的平面,以此平面作为本实用新型中测量工装的定位基准平面。

27.所述测量工装,请参见图1-10,主要包括:表架主体1,第一下探杆2,第二下探杆3、定位螺钉4、锁紧螺母5、表定位块6、表定位块夹紧头7和千分表8。在进行测量时,将千分表8安装到表定位块上。

28.所述表架主体,如图2所述,所述表架主体采用长条形块状结构,其下端面为与工件接触的定位基准平面,该定位基准面要求平面度达到0.003um,确保工装的定位精度。其上具有长槽,长槽沿着长边方向设置,长槽优选采用但不限于“工”型长槽1.2,用于安装固

定第二探杆,并且第二探杆能够在“工”型槽的范围内任意位置移动和固定,使测量工装的测量行程可在较大范围内调节,满足不同尺寸测量的需求。表架主体上位于长槽的外侧具有沉头孔1.1,用于与第一探杆进行连接固定,保证在测量时千分表与表架主体之间的稳定性。

29.所述第一下探杆,如附图3所示,所述第一探杆为长条形块状结构,在第一下探杆的上端具有螺纹孔2.1,通过螺钉用于与表架主体的沉头孔部位进行连接,保证测量过程中两者之间的稳定性;第一下探杆上具有“工”型长槽2.2,该“工”型长槽沿竖向设置,该“工”型长槽用于安装表定位块及表定位块夹紧头,且能实现安装表定位块及表定位块夹紧头的上下调位和固定,以实现对不同深度孔直径的测量,可提高工装的实用性和通用性。

30.所述第二下探杆,如附图4所示,所述第一探杆为长条形块状结构,第二下探杆上端具有方形凸台3.1,与表架主体“工”型槽定位配合,在方形凸台中部设置有螺纹孔,配合标准螺钉对第二下探杆进行固定,可保证第二下探杆既可在表架主体的长槽内任意滑动,又可在槽内任意位置固定,以便调节测量的范围,适用于不同直径的深孔测量。在第二探杆上具有“工”型长槽3.2,该“工”型长槽沿竖向设置,该“工”型长槽用于安装定位螺钉及锁紧螺母,且能实现定位螺钉和锁紧螺母的上下调位和固定,以实现对不同深度孔直径的测量,可提高工装的实用性和通用性。

31.所述所述定位螺钉,如附图5所示,定位螺钉由标准螺钉改制而来,将标准螺钉的螺纹头部4.1改制为半球形,使其对表架进行定位时为点接触,减小测量的误差。将定位螺钉以半球形端头朝外的方式穿入到第二探杆上的“工”型长槽内,并通过锁紧螺母锁紧,锁紧螺母采用标准型螺母即可。

32.所述表定位块及表定位块夹紧头,分别如附图6、附图7所示。表定位块为安装千分表的位置,在表定位块上设置有安装孔6.2,安装孔由同轴设置有上圆孔和下圆孔,上圆孔的直径大于下圆孔的直径,在安装孔内穿装螺杆,螺杆的上端固定有带v形开口的卡块,该v形开孔与千分表表座下端的v形凸台配合,通过在螺杆的下端连接锁紧螺母,使卡块以弹性变形的方式嵌入到上圆孔内,对千分表的表座下端进行卡固,将千分表以测量头朝外的方式固定在表定位块上。表定位块的外端具有方形凸台6.1,该方形凸台从内侧插入到第一下探杆上的“工”型长槽内,实现表定位块的定位。在该方形凸台的外端设置有螺纹孔,用于与表定位块连接,

33.所述表定位块夹紧头为同心设置的大直径圆柱7.1和小直径圆柱7.2构成的阶梯柱状夹紧头结构,其中大直径圆柱的外径与第一下探杆上的“工”型长槽的外侧宽槽的尺寸匹配,大直径圆柱嵌入到“工”型长槽的外侧宽槽内,小直径圆柱的外径与第一下探杆上的“工”型长槽的中间窄槽的尺寸匹配,小直径圆柱嵌入到“工”型长槽的中间窄槽内,在表定位块夹紧头上设置有中心孔,通过穿装螺钉与表定位块上的螺纹孔连接,实现将表定位块夹紧固定在第一探杆上。

34.采用上述工装进行深孔孔径测量的具体实施步骤为:

35.步骤1,按照总体结构图将工装装配到一起,验证各零部件加工精度,保证工装装配顺利进行;

36.步骤2,按照附图8将千分表安装到工装的表定位块上,固定牢固,保证其稳定性;

37.步骤3,按照附图9所示,根据工件深孔100的深度以及直径的大小调整第二下探杆

以及表定位块的位置,使其满足测量时的要求;

38.步骤4,准备标准的环规,使用工装和千分表组合体测量标准环规的数值,记录千分表读数1;环规的选取是根据被加工工件内径尺寸,选择合适的规格;如果是非标尺寸规格,可自行加工出目标尺寸;只需计量出加工的环规尺寸即可。

39.步骤5,使用工装和千分表组合体测量待测零件的深孔部位,具体的,千分表的测量头与零件的深孔一侧接触,定位螺钉的螺纹头与零件的深孔另一侧接触,在同一平面内读出最大数值,并记录千分表读数2;

40.步骤6,计算零件上的深孔孔径为:环规尺寸+读数1-读数2。

41.尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本实用新型的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1