超高强钢圆棒用拉伸试样拉伸夹具装置的制作方法

1.本实用新型涉及一种能够满足超高强度材料拉伸试验的超高强钢圆棒用拉伸试样拉伸夹具装置。

背景技术:

2.随着时代发展和科技进步,高强度材料广泛的应用于各个领域,而且测试高强度材料力学性能的设备装置也随之发展。拉伸试验是指在承受轴向拉伸载荷下测定材料特性的试验方法。利用拉伸试验得到的数据可以确定材料的弹性极限、伸长率、弹性模量、比例极限、面积缩减量、拉伸强度、屈服点、屈服强度和其它拉伸性能指标。

3.传统的材料拉伸夹具采用螺纹连接结构,旋转装卸试样的方式,当拉伸试样强度较高时,由于限制位移的挡板强度低,使得在试样拉伸的过程中,挡板产生变形从而导致夹持的试样滑出,使得实验结果不准确,并且在更换拉伸试样时,需要线旋转到指定位置才能取出试样,这样增加了操作的难度,大大降低了试验的效率。

4.测试高强度合金的抗拉强度,目前普遍以astm e-8标准来测试。现有的材料拉伸夹具由于设计上的不合理以及结构上的不足,使得在拉伸高强度材料试件的时候经常出现滑动,崩开等情况,操作繁琐的同时测试结果也不准确。因此很有必要设计一种拉伸夹具以满足超高强度材料拉伸试验。

技术实现要素:

5.本实用新型的目的在于解决现有拉伸夹具在拉伸高强度材料时存在的打滑、夹具变形、安装拆卸不方便等问题,而提供了一种应用于材料拉伸试验机上,替代原有材料拉伸试验夹具,改变圆棒试样安装卸载的方式,使得在材料拉伸试验过程中更换圆棒试样更快的超高强钢圆棒用拉伸试样拉伸夹具装置,改善了圆棒拉伸时夹具的受力情况,使得在材料拉伸试验时夹具挡板不易变形,得到的试验数据更加准确。

6.本实用新型的目的是这样实现的:一种超高强钢圆棒用拉伸试样拉伸夹具装置,包括上夹具头、下夹具头,上夹具头与下夹具头以相同的结构上下对称设置,每个夹具头对应都带有相连的连接部和夹持部,在上夹具头与下夹具头外面各设置有上保护夹具和下保护夹具,并且每个夹具头均通过连接部与每个保护夹具相连接,每个保护夹具再与试样拉伸设备相连接,每个夹具头的夹持部夹持圆棒拉伸试样;

7.上夹具头与下夹具头的夹持部均设置有圆形孔和方形槽,上夹具头与下夹具头的夹持部设置的圆形孔上下对应;上夹具头与下夹具头通过各自的圆形孔卡住圆棒拉伸试样两端的大头端部;所述方形槽的开口设置在夹持部的侧面,圆棒拉伸试样两端的大头端部通过该夹持部的侧面开口进入到上夹具头与下夹具头各自的圆形孔中,该夹持部的侧面开口形状和尺寸以及方形槽的尺寸保证所述拉伸试样两端的大头端部能够进入。

8.进一步的,所述每个夹具头均通过连接部与每个保护夹具相连接是指所述上夹具头和下夹具头的外接触面与上保护夹具和下保护夹具的内接触面呈正反梯形相连接,每个

保护夹具向外的拉力变成所述正反梯形相互之间的作用力,在每个连接部的作用力下将力传导到上夹具头与下夹具头的夹持部,从而上下拉伸圆棒拉伸试样。

9.进一步的,上夹具头与下夹具头开设的各自的圆形孔靠近方形槽的一侧呈一定的锥度。

10.进一步的,上夹具头与下夹具头开设的各自的圆形孔的中轴线位于所述连接部的中轴线上,也位于圆棒拉伸试样的中轴线上。

11.进一步的,所述方形槽能够确保圆棒拉伸试样在中轴线方向能够上下活动,在方形槽与圆棒拉伸试样相连接的圆形孔的厚度应保证大于10mm。

12.进一步的,所述上保护夹具和下保护夹具外部形状均为锥形。

13.进一步的,使用状态下,所述对称的上夹具头与下夹具头相对安装,两者的夹持部的圆形孔相对,并且方形槽所述侧面开口朝向操作者方向。

14.进一步的,所述上夹具、下夹具与拉伸试样接触面能够间隙配合。

15.与现有技术相比,本实用新型具有以下优点:所述试样拉伸夹具结构简单,能够通过侧面开口直接将试样放入装夹位置,且使得与之匹配的拉伸试样不需要螺纹加工,提高了加工效率,而且提高了安装所述试样时的效率;该装置与试样的匹配提高了试样与夹具之间的自由度,使得夹具夹紧时圆棒试样受力更加的均衡,且夹紧操作方便,夹紧效率较高。由于超高强钢其抗拉强度超过1800mpa,该夹头使得拉伸试样上下同轴度高,不会因试样强度高对设备有所损坏。通过调整夹具上端圆孔的直径,能适应不同大小超高强钢棒材的拉伸试样测试。

附图说明

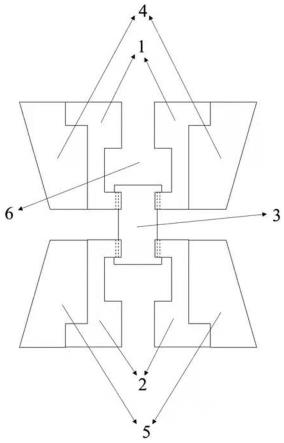

16.图1是本实用新型实施例提供的一种用于试样设备的试样拉伸夹具的结构示意图。

17.其中,上夹具头1,下夹具头2,圆棒拉伸试样3,上保护夹具4,下保护夹具5,方形槽6。

具体实施方式

18.在下面的描述中说明了很多具体的细节方便于充分理解本技术。但是本技术能够以很多不同于在此描述的别的方式来实施,本领域技术人员可以在不违背本技术内涵的情况下相似推广应用,因此本次申请不受下面公开的具体实施的限制。

19.本技术提供一种超高强钢圆棒用拉伸试样拉伸夹具装置,包括上夹具头1和下夹具头2;每个夹具头具有相连的对应的连接部和夹持部;所述连接部连接上保护夹具4和下保护夹具5,上保护夹具4和下保护夹具5与试样的拉伸设备相连接,所述夹持部用于夹持圆棒拉伸试样3;

20.所述上夹具头1和下夹具头2相互对称的夹持端设置有圆形孔和方形槽;所述圆形孔在两个对称夹具头夹紧时能够卡住拉伸试样的夹持大头端部;方形槽形成侧面开口,所述侧面开口的形状和尺寸能够允许所述圆棒拉伸试样3进入;即方形槽形成侧面开口,保证圆棒拉伸试样3进入方形槽。

21.使用状态下,对称的上夹具头1和下夹具头2相对安装,两者夹持圆棒拉伸试样3的

圆形孔相对,并且方形槽所述侧面开口朝向操作者方向。

22.所述上夹具、下夹具与试样的结合面间隙配合。

23.夹持圆棒拉伸试样3的圆形孔是上下连通的夹持部的夹持端的通孔,且所述夹持圆棒拉伸试样3的圆形孔位的中轴位于所述连接部的中轴线上。

24.所述每个夹具头均通过连接部与每个保护夹具相连接是指所述上夹具头1和下夹具头2的外接触面与上保护夹具4和下保护夹具5的内接触面呈正反梯形相连接,每个保护夹具向外的拉力变成所述正反梯形相互之间的作用力,在每个连接部的作用力下将力传导到上夹具头1与下夹具头2的夹持部,从而上下拉伸圆棒拉伸试样3。具体是所述连接部与上保护夹具4和下保护夹具5通过正反梯形相互固定连接,当安装圆棒拉伸试样3时,对称的拉伸夹具处于自由状态可以轻松安装圆棒拉伸试样3;当夹具受到拉力时,拉伸夹具就受到保护夹具的压力从而固定拉伸夹具来保证圆棒拉伸试样3紧紧上下固定住。

25.所述试样设备的上夹具头1和下夹具头2的外接触面与上保护夹具4和下保护夹具5的内接触面呈正反梯形相连接,对应的,拉伸夹具圆形孔靠近方形槽面呈一定的锥度。

26.所述试样拉伸夹具安装就位后,所述上下夹具头的中轴线与所述试样的中轴线能够保持一致。

27.所述方形槽能够确保圆棒拉伸试样在中轴线方向能够上下活动,且方形槽与试样相连接的端面厚度应保证大于10mm。

28.在实施例中,所述试样拉伸夹具用于试样设备上,基于所述试样设备不是本技术实施例阐述的重点,所以在此不作具体的解释说明,也并没有相对应的附图。试样设备应当能够提供拉伸试验所需要的拉力,并提供控制拉伸试验的操作界面。本技术所述的试样是指需要进行拉伸试验的零件和材料。

29.请参考图1所示,本实用新型为一种超高强钢圆棒用拉伸试样拉伸夹具装置,包括上夹具头1与下夹具头2,上夹具头1与下夹具头2分别设置在圆棒拉伸试样3的上下两端,上夹具头1与下夹具头2的外侧面分别与上保护夹具4和下保护夹具5固定配合,上保护夹具4、下保护夹具5与设备相连。具体的,所述上夹具头1和所述下夹具头2相对安装在所述上保护夹具4和下保护夹具5上,所述上保护夹具4和下保护夹具5与试验设备相连接,这样上上夹具头1与下夹具头2对所述圆棒拉伸试样3进行夹持,并在所述试样设备运行时随着所述上夹具头1与下夹具头2相互远离,实现对所述圆棒拉伸试样3的拉伸,进而形成对所述圆棒拉伸试样3的拉伸试验测试。

30.以下以所述上夹具头1为例,说明夹具头的结构。

31.所述上夹具头1设置有相连接的上保护夹具4,上保护夹具4受到设备向上的作用力时,上保护夹具4的两半即向内靠拢,上保护夹具4和上夹具头1相互连接,则上夹具头1的两半也同时向内靠拢,对圆棒拉伸试样3进行紧固的夹紧。其中,所述上述夹具头1包含圆形孔,通过设置圆形孔的直径大小可以测试不同直径的圆棒拉伸试样3,上夹具头1的上贴面为平面结构,试样的端部加工成平面与上夹具头1相贴合,且试样的端部直径大于夹具头1紧闭时的圆孔直径,这样能保证试样不会滑出保证拉伸安全运行。只要能够实现测试不同直径的超高强钢圆棒与所述圆棒拉伸试样3紧密连接均是本技术实施例所要保护的范围。

32.所述上夹具头1设置方形槽6,方形槽6在所述设备未受力时处于松散状态,可以轻松将所述试样3的直径较大的端部安装到圆形孔中,而且这样导致设备重量较轻,方便操

作。该方形槽的设置必须保证上夹具头1下端的厚度为10mm以上才能够承受超纲强钢圆棒的抗拉强度, 尽管本发明的内容已经通过上述优选实施例作了详细的说明,但是应当认识到上述的描述不应被认为是对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1