一种聚合氯化硫酸铝生产配比用称重设备的制作方法

1.本实用新型涉及聚合氯化硫酸铝生产技术领域,特别涉及一种聚合氯化硫酸铝生产配比用称重设备。

背景技术:

2.聚合氯化铝是一种净水材料,无机高分子混凝剂,又被简称为聚铝,英文缩写为pac,由于氢氧根离子的架桥作用和多价阴离子的聚合作用而生产的分子量较大、电荷较高的无机高分子水处理药剂,在形态上又可以分为固体和液体两种,固体按颜色不同又分为棕褐色、米黄色、金黄色和白色,液体可以呈现为无色透明、微黄色、浅黄色至黄褐色,不同颜色的聚合氯化铝在应用及生产技术上也有较大的区别,生产时通过将铝灰(主要成分为氧化铝和钓金属铝)按一定配比加入预先加入洗涤水的反应器中,在搅拌下缓缓加入盐酸进行缩聚反应,经熟化聚合至ph值4.2~4.5,溶液相对密度为1.2左右进行沉降,得到液体聚合氯化铝,液体产品稀释过滤,蒸发浓缩干燥得固体聚合氯化铝成品。

3.目前对聚合氯化硫酸铝生产加入原料时,不便对加入搅拌装置内的原料自动称重并加入到搅拌装置内,降低了对聚合氯化硫酸铝生产时配比加料的效率。

技术实现要素:

4.本实用新型针对以上问题,提出一种聚合氯化硫酸铝生产配比用称重设备来解决上述问题。

5.本实用新型是这样实现的,一种聚合氯化硫酸铝生产配比用称重设备,包括搅拌装置,所述搅拌装置的上端面左右两侧均连通有进料口;

6.位于搅拌装置的外侧的支撑架,所述支撑架的上端面安装有左右分布的第一称重自动加料组件和第二称重自动加料组件,所述第一称重自动加料组件和第二称重自动加料组件的结构相同;

7.所述第一称重自动加料组件包括安装板,所述安装板的上端面安装有四个均匀分布的称重传感器,四个所述称重传感器的上端面安装有连接板,所述连接板的上端面固定连接有称重箱,所述称重箱的下端面连通有出料管,所述出料管的下端贯穿连接板以及安装板并延伸至安装板的下方,所述出料管的外侧壁安装有电磁阀;

8.所述支撑架的右侧安装有控制器,四个所述称重传感器、控制器以及电磁阀之间均为电性连接。

9.为了避免称重后的原料加入搅拌装置时容易发生原料溅出的问题,作为本实用新型的一种聚合氯化硫酸铝生产配比用称重设备优选的,所述支撑架的内部顶端安装有四个气缸,四个所述气缸的输出端均可拆卸连接有连接杆,四个所述连接杆的上端均贯穿支撑架并与安装板的下端面可拆卸连接,所述控制器与四个气缸之间均为电性连接。

10.为了方便称重箱内的原料快速导出,作为本实用新型的一种聚合氯化硫酸铝生产配比用称重设备优选的,所述称重箱的内部底端呈漏斗状。

11.为了方便观察称重箱内称重加入原料的类型,作为本实用新型的一种聚合氯化硫酸铝生产配比用称重设备优选的,所述称重箱的前端面固定连接有标签。

12.为了方便穿过支撑架并延伸至相应的进料口内,作为本实用新型的一种聚合氯化硫酸铝生产配比用称重设备优选的,所述支撑架的上端面贯穿开设有两个与出料管相匹配的开口。

13.与现有技术相比,本实用新型的有益效果是:

14.该种聚合氯化硫酸铝生产配比用称重设备,聚合氯化硫酸铝生产时,将需要加入搅拌装置内的原料分别根据固态和液态的类型加入到相应的第一称重自动加料组件和第二称重自动加料组件内,具体为,原料加入到称重箱内,当加入到称重箱内的原料的重量达到配比的重量后,四个称重传感器将检测到的信息传递给控制器,控制器控制电磁阀开启,称重箱内的原料自动通过出料管输出,并通过进料口加入到搅拌装置内,从而达到了生产聚合氯化硫酸铝时方便对加入搅拌装置内的原料自动称重并加入到搅拌装置内的效果,提高了对聚合氯化硫酸铝生产时配比加料的效率。

附图说明

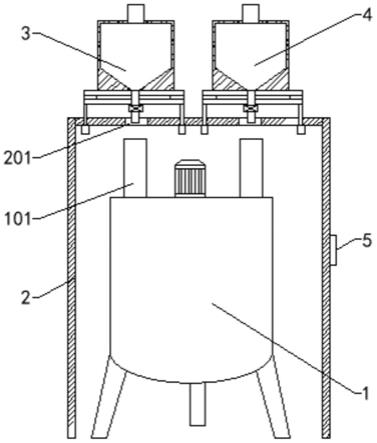

15.图1为本实用新型的一种聚合氯化硫酸铝生产配比用称重设备剖面图;

16.图2为本实用新型的第二称重自动加料组件剖面图;

17.图3为本实用新型的第二称重自动加料组件处结构图。

18.图中,1、搅拌装置;101、进料口;2、支撑架;201、开口;3、第一称重自动加料组件;301、安装板;302、称重传感器;303、连接板;304、称重箱;305、出料管;306、电磁阀;307、气缸;308、连接杆;309、标签;4、第二称重自动加料组件;5、控制器。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

21.请参阅图1-3,一种聚合氯化硫酸铝生产配比用称重设备,包括搅拌装置1,搅拌装置1的上端面左右两侧均连通有进料口101;

22.位于搅拌装置1的外侧的支撑架2,支撑架2的上端面安装有左右分布的第一称重自动加料组件3和第二称重自动加料组件4,第一称重自动加料组件3和第二称重自动加料组件4的结构相同;

23.第一称重自动加料组件3包括安装板301,安装板301的上端面安装有四个均匀分布的称重传感器302,四个称重传感器302的上端面安装有连接板303,连接板303的上端面

固定连接有称重箱304,称重箱304的下端面连通有出料管305,出料管305的下端贯穿连接板303以及安装板301并延伸至安装板301的下方,出料管305的外侧壁安装有电磁阀306;

24.支撑架2的右侧安装有控制器5,四个称重传感器302、控制器5以及电磁阀306之间均为电性连接。

25.本实施例中:聚合氯化硫酸铝生产时,将需要加入搅拌装置1内的原料分别根据固态和液态的类型加入到相应的第一称重自动加料组件3和第二称重自动加料组件4内,具体为,原料加入到称重箱304内,当加入到称重箱304内的原料的重量达到配比的重量后,四个称重传感器302将检测到的信息传递给控制器5,控制器5控制电磁阀306开启,称重箱304内的原料自动通过出料管305输出,并通过进料口101加入到搅拌装置1内,从而达到了生产聚合氯化硫酸铝时方便对加入搅拌装置1内的原料自动称重并加入到搅拌装置1内的效果,提高了对聚合氯化硫酸铝生产时配比加料的效率。

26.作为本实用新型的一种技术优化方案,支撑架2的内部顶端安装有四个气缸307,四个气缸307的输出端均可拆卸连接有连接杆308,四个连接杆308的上端均贯穿支撑架2并与安装板301的下端面可拆卸连接,控制器5与四个气缸307之间均为电性连接。

27.本实施例中:当称重箱304内的原料的重量达到配比的量后,控制器5首先控制四个相应的气缸307开启,四个连接杆308带动称重箱304向下移动,带动出料管305插入到相应的进料口101内,进而避免称重后的原料加入搅拌装置1时容易发生原料溅出的问题。

28.作为本实用新型的一种技术优化方案,称重箱304的内部底端呈漏斗状。

29.本实施例中:通过称重箱304的内部底端呈漏斗状,进而方便称重箱304内的原料快速导出。

30.作为本实用新型的一种技术优化方案,称重箱304的前端面固定连接有标签309。

31.本实施例中:两个称重箱304通过标签309分别标识属于液态称重或者固态称重,对加入的原料进行分类称重,通过标签309,进而方便观察称重箱304内称重加入原料的类型。

32.作为本实用新型的一种技术优化方案,支撑架2的上端面贯穿开设有两个与出料管305相匹配的开口201。

33.本实施例中:称重箱304向下移动时,出料管305通过开口201方便穿过支撑架2并延伸至相应的进料口101内。

34.本实用新型的工作原理及使用流程:聚合氯化硫酸铝生产时,将需要加入搅拌装置1内的原料分别根据固态和液态的类型加入到相应的第一称重自动加料组件3和第二称重自动加料组件4内,具体为,原料加入到称重箱304内,当加入到称重箱304内的原料的重量达到配比的重量后,四个称重传感器302将检测到的信息传递给控制器5,控制器5首先控制四个相应的气缸307开启,四个连接杆308带动称重箱304向下移动,带动出料管305插入到相应的进料口101内,接着控制器5控制电磁阀306开启,称重箱304内的原料自动通过出料管305输出,并通过进料口101加入到搅拌装置1内。

35.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1