一种可实现冻融过程中岩土体剪切强度的实时测试装置

1.本实用新型涉及冻融岩土体力学测试技术领域,具体涉及一种可实现冻融过程中岩土体剪切强度的实时测试装置。

背景技术:

2.随着“一带一路”倡议逐渐深化,我国西北地区将会迎来大规模基础设施建设,地区内的铁路、公路、机场、水利等重点领域工程数量及规模不断扩大。而该区域多处于高原山地季节(多年)冻土区,其昼夜温差大,寒冻风化作用强烈,许多在建和规划于此的岩土体工程将不可避免地经受一定周期冻融循环过程。而岩土体内部的微裂纹(微观缺陷)和节理面(宏观缺陷)直接影响岩土体的力学性质,反复冻融循环促进了岩体微裂隙的产生和扩展,从而威胁工程岩土体的长期稳定性。因此,研究和掌握冻融岩土体的力学性质和损伤劣化规律,可为冻融环境下岩土体强度和变形破坏特征的分析与预测提供理论参考,对于我国一些存在冻融灾害隐患地区的重大工程建设、维护及安全评估,具有重要的研究意义和学术价值。

3.虽然目前关于研究冻融岩土体相关试验的研究已有初步成果,但申请人总结前人成果时发现目前的研究装置存在以下问题:

4.1、目前国内外对岩土体在极端冻融循环状态下的各种力学性质有了广泛的研究,且大多数集中在施加外部荷载对岩土体进行剪切,未同步考虑冻融循环效应、温度效应对其的影响,难以反映一些工程实际地区的真实冻融环境,影响后续试验结果的可靠性。

5.2、目前对于冻融岩土体(岩石、碎石土等)的各种力学测试只局限在将冻融完成的岩土体转移到应力式直剪仪展开力学相关测试,其过程中存在温度的散失,导致其测量的抗压强度、弹性模量等数据的真实性降低,较难反映真实情况下岩土体由冻融劣化引起的力学性质变化规律。

6.因此,基于以上问题,急需研发出一个集力学测试系统、冻融循环系统、数据监测系统、图像采集系统为一体的冻融环境下多功能岩土体测试系统,以便实时监测冻融过程中岩土体在不同冻融温度下的力学变化规律,可探究岩土体的冻融损伤机制。

技术实现要素:

7.本实用新型的目的在于针对上述现有技术中的缺陷,提供一种可实现冻融过程中岩土体剪切强度的实时测试装置,可检测岩土体在不同冻融温度下的剪切力学特征进而探究岩土体在冻融状态下的损伤劣化机制。

8.为了实现上述目的,本实用新型提供的技术方案为:

9.一种可实现冻融过程中岩土体剪切强度的实时测试装置,其特征在于,包括力学测试系统、制冷系统、油源系统2、控制器3、电脑液晶显示器4和主机1;

10.所述力学测试系统包括机架20,所述机架20的顶部安装有剪切基座25,所述剪切基座25的顶部中央滑动连接有冻融环境试验箱17,所述剪切基座25的顶部两侧固定连接有

反力框架12,所述反力框架12的顶部安装有法向油缸7,所述法向油缸7的下端安装有法向千斤顶8,所述法向千斤顶8的下端安装有法相球面压盘9,所述反力框架12的左端安装有切向丝杆10,所述切向丝杆10的左端安装有转盘30,所述切向丝杆10的右端安装有切向推力压头13,所述反力框架12的右端安装有切向油缸11, 所述切向油缸11的左端安装有切向千斤顶34,所述切向千斤顶34的另一端安装有切向球面压盘35;所述冻融环境试验箱17的两侧壁分别设有第一预制孔27和第二预制孔31,所述第一预制孔27便于切向丝杆10和切向推力压头13进入冻融环境试验箱17,所述第二预制孔31便于切向千斤顶34和切向球面压盘35进入冻融环境试验箱17,所述冻融环境试验箱17的顶部设有第三预制孔,所述第三预制孔便于法向千斤顶8和法相球面压盘9进入冻融环境试验箱17;

11.所述制冷系统包括温度控制装置和冷冻液制冷系统,所述温度控制装置包括低温控制系统、高温控制系统和高低温转换系统,所述温度控制装置封装于冻融环境试验箱 17的箱壁中,通过温度控制装置上的触控板调节冻融循环的温度,既能快速升温提供高温试验环境,又能快速制冷提供低温试验环境;所述冷冻液制冷系统包括冻融循环制冷装置21,所述冻融循环制冷装置21与冻融环境试验箱17通过冷凝管24连接,所述冻融循环制冷装置21上设有电源开关36、液晶触摸显示屏37、模式按键32和压力计26,所述液晶触摸显示屏37可观测融时长以及冻融次数等试验数据;

12.所述油源系统2上安装有切向调速阀5和法向调速阀6。

13.所述法相球面压盘9、切向推力压头13和切向球面压盘35的端部套设有对应尺寸的硬质橡胶套14。

14.所述切向丝杆10上安装有位移传感器23,所述推力压头13上安装有水平测力传感器18,所述法相球面压盘9上安装有竖向传感器28。

15.所述冻融环境试验箱17的侧壁上设有冻融箱隔热密封门19。

16.所述冻融环境试验箱17内部设有方形镂空托架,用于放置冻融循环过程中的岩土体。

17.所述冻融环境试验箱17的底部安装有承载板16,所述承载板16用于对待测岩土体起固定作用。

18.所述剪切基座25的顶部两侧设有滑轨15,所述冻融环境试验箱17的底部设有与滑轨15相匹配的滑块。

19.所述滑轨15的两端安装有径向定位机构33,所述径向定位机构33用于在径向方向固定冻融环境试验箱17,以便在施加法向力时始终使所测岩样受力中心在几何形心,保持其受力位置无偏差。

20.所述剪切基座25内部安装有滚轴滑动机构29,其由于滚动摩擦力极小,因此在试样受力变形的过程中,始终保持其受力中心在几何形心,确保示值的真实性和准确性。

21.所述冻融环境试验箱17内安装有温度传感器和高清高频摄像机22。

22.所述油源系统2进入工作状态之后,油源系统2中随即有液压油流动,也就是可以使法向油缸7和切向油缸11按软件上进行指示动作,前进或后退。

23.所述主机1打开后,电脑液晶显示器4亮起,控制器3的开关控制油源系统2的启用,所述主机1中装有对应的数据采集系统软件,其中主电脑液晶显示器4上有法向数据、切向数据、位移-切位移等数据,随时反映岩土体在剪切过程中各个力学性质的变化。

24.一种可实现冻融过程中岩土体剪切强度的实时测试装置的操作方法,包括如下步骤:

25.步骤一:根据不同力学试验,选取不同夹具模盒来固定待测岩样,将安装好夹具的岩土体试样安放在剪切基座上,其下部有滑动滚轴轴向限位,使其居中放置在法向球面压盘的正下方;

26.步骤二:打开主机开关,使油源系统进入工作状态,油泵开始供油,将油缸中的空气赶出,打开电脑、控制器电源开关,调整切向与法向调速阀,使屏幕显示器上压力保持读取状态;

27.步骤三:打开法向换向阀开关,在显示器设置法向预应力大小使法向力逐渐加大到预定值,若所测岩样结构面中含有软弱充填物的试样,则法向荷载大小应以不挤出充填物为限,待法向力施加完毕立即测读法向位移;

28.步骤四:转动左侧切向丝杠,使其切向推力压头顶紧待测试件的一端剪切面,打开切向换向阀按钮,使剪切力按照一定速度上升,待右端快临近试样时进行手动微动调整动作,检查剪切荷载作用方向是否通过预定剪切面的几何中心,检查完毕后继续加载剪切力,每级荷载施加后,立即读测剪切位移及法向位移,待5min后再测读一次,即施加下一级剪切荷载,当剪切位移读数明显增大时,可适当减小荷载级差;

29.步骤五:待试样被剪断后对剪切面进行描述,也可绘制剪切面起伏高度的状态变化;

30.步骤六:进行冻融状态下岩土体力学测试时,先给法向和切向推力压头装有符合其尺寸的硬质橡胶套,使其在给冻融岩土体施加法向与切向荷载时可防止温度散失;

31.步骤七:将冻融环境箱通过滑轨移至直剪仪中间部位,其底部承载板具有径向定位功能,将待测岩土体带好夹具之后放入承载板之上,使其与岩土体成为一个整体且径向定位准确;

32.步骤八:将带有预制橡胶套的法向油缸的推力端头沿垂直轴线方向套入冻融环境箱上部开设的预留孔内,使其对试件进行法向预应力荷载加压,切向荷载施加如步骤四所示,待对岩土体试样开始剪切时关闭冻融箱隔热密封门,其密封盖上为透明玻璃可观察环境箱内部岩土体试样状态,在岩土体表面贴有温度传感器可实时准确监测岩土体样温度,并反馈给温度控制装置,冻融箱外部设置有高清高频摄像机对环境箱内部岩土体的冻融劣化状态进行取证;

33.步骤九:打开图像采集装置,分别设置在相同冻融时长内采集岩土体热成像、dic 及裂纹扩展情况等数据信息,并在每完成一次冻融循环后利用高频高清摄像机进行拍摄;

34.步骤十:打开控制柜开关开启冻融模式,根据试验要求设置冻融循环次数以及冷冻时长与温度,为防止误触,触摸显示屏与控制柜同时启动或停止达到控制冻结过程的开始和结束,待冻融循环结束后立即按照步骤四和步骤五进行力学剪切试验;

35.步骤十一:当冻融环境箱内部的岩土体力学测试完成后,力学测试装置、低温循环试验箱及计算机数据采集工作停止运行,利用滑轨将冻融环境箱推出,缓慢将测试完的岩土试样取出,卸下夹具并对岩样剪切面进行描述。

36.本实用新型具有以下有益效果:

37.1、本实用新型专利既可监测常规状态下的力学测试,也可对冻融环境下岩土体进

行力学测试;将冻融环境箱置于装滑轨的直剪仪基座上,将其与冻融环境箱结合到一起,两种环境转换方便。此设备可以为常规岩土体试样的力学试验提供更符合寒区工程实际的冻融环境条件下的冻结融化岩土体试样。

38.2、本实用新型在原有岩土体测试基础上考虑了温度效应及冻融循环的作用效应,使岩土体在环境冻融箱中进行各种力学测试,以防止岩土体冻融循环过后裸露在空气中造成的温度散失,进而增加试验的准确性。

39.3、岩土体进行力学试验时,在其加载系统的千斤顶前端套有预制的导热效果低的硬质橡胶套,其作用在于减少加载系统与冻融后的岩土体接触而产生的温度损失,使试验数据更加可靠有效。

40.4、在其冻融环境箱内部设有温度传感器,贴在岩土体试样上中下部,对冻融过程中的岩土体温度变化进行监测,并与冻融环境箱体电子显示屏温度进行比对,已减少冻融循环过程带来的误差。

附图说明

41.为了更加清晰的理解本实用新型,通过结合说明书附图与示意性实施例,进一步介绍本公开,附图与实施例是用来解释说明,并不构成对公开的限定。

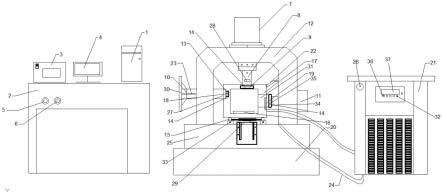

42.图1为本实用新型的结构示意图一;

43.图2为本实用新型的结构示意图二。

44.图中所示:主机1、油源系统2、控制器3、电脑液晶显示器4、切向调速阀5、法向调速阀6、法向油缸7、法向千斤顶8、法相球面压盘9、切向丝杆10、切向油缸11、反力框架12、推力压头13、硬质橡胶套14、滑轨15、承载板16、冻融环境试验箱17、水平测力传感器18、冻融箱隔热密封门19、机架20、冻融循环制冷装置21、高清高频摄像机22、位移传感器23、冷凝管24、剪切基座25、压力计26、第一预制孔27、竖向传感器28、滑动机构29、转盘30、第二预制孔31、模式按键32、径向定位机构 33、切向千斤顶34、切向球面压盘35、电源开关36、液晶触摸显示屏37。

具体实施方式

45.以下对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

46.实施例

47.一种可实现冻融过程中岩土体剪切强度的实时测试装置,其特征在于,包括力学测试系统、制冷系统、油源系统2、控制器3、电脑液晶显示器4和主机1;

48.所述力学测试系统包括机架20,所述机架20的顶部安装有剪切基座25,所述剪切基座25的顶部中央滑动连接有冻融环境试验箱17,所述剪切基座25的顶部两侧固定连接有反力框架12,所述反力框架12的顶部安装有法向油缸7,所述法向油缸7的下端安装有法向千斤顶8,所述法向千斤顶8的下端安装有法相球面压盘9,所述反力框架12的左端安装有切向丝杆10,所述切向丝杆10的左端安装有转盘30,所述切向丝杆10的右端安装有切向推力压头13,所述反力框架12的右端安装有切向油缸11, 所述切向油缸11的左端安装有切向千斤顶34,所述切向千斤顶34的另一端安装有切向球面压盘35;所述冻融环境试验箱17的两

侧壁分别设有第一预制孔27和第二预制孔31,所述第一预制孔27便于切向丝杆10和切向推力压头13进入冻融环境试验箱 17,所述第二预制孔31便于切向千斤顶34和切向球面压盘35进入冻融环境试验箱17,所述冻融环境试验箱17的顶部设有第三预制孔,所述第三预制孔便于法向千斤顶8和法相球面压盘9进入冻融环境试验箱17;

49.所述制冷系统包括温度控制装置和冷冻液制冷系统,所述温度控制装置包括低温控制系统、高温控制系统和高低温转换系统,所述温度控制装置封装于冻融环境试验箱 17的箱壁中,通过温度控制装置上的触控板调节冻融循环的温度,既能快速升温提供高温试验环境,又能快速制冷提供低温试验环境;所述冷冻液制冷系统包括冻融循环制冷装置21,所述冻融循环制冷装置21与冻融环境试验箱17通过冷凝管24连接,所述冻融循环制冷装置21上设有电源开关36、液晶触摸显示屏37、模式按键32和压力计26,所述液晶触摸显示屏37可观测融时长以及冻融次数等试验数据;

50.所述油源系统2上安装有切向调速阀5和法向调速阀6。

51.所述法相球面压盘9、切向推力压头13和切向球面压盘35的端部套设有对应尺寸的硬质橡胶套14。

52.所述切向丝杆10上安装有位移传感器23,所述推力压头13上安装有水平测力传感器18,所述法相球面压盘9上安装有竖向传感器28。

53.所述冻融环境试验箱17的侧壁上设有冻融箱隔热密封门19。

54.所述冻融环境试验箱17内部设有方形镂空托架,用于放置冻融循环过程中的岩土体。

55.所述冻融环境试验箱17的底部安装有承载板16,所述承载板16用于对待测岩土体起固定作用。

56.所述剪切基座25的顶部两侧设有滑轨15,所述冻融环境试验箱17的底部设有与滑轨15相匹配的滑块。

57.所述滑轨15的两端安装有径向定位机构33,所述径向定位机构33用于在径向方向固定冻融环境试验箱17,以便在施加法向力时始终使所测岩样受力中心在几何形心,保持其受力位置无偏差。

58.所述剪切基座25内部安装有滚轴滑动机构29,其由于滚动摩擦力极小,因此在试样受力变形的过程中,始终保持其受力中心在几何形心,确保示值的真实性和准确性。

59.所述冻融环境试验箱17内安装有温度传感器和高清高频摄像机22。

60.所述油源系统2进入工作状态之后,油源系统2中随即有液压油流动,也就是可以使法向油缸7和切向油缸11按软件上进行指示动作,前进或后退。

61.所述主机1打开后,电脑液晶显示器4亮起,控制器3的开关控制油源系统2的启用,所述主机1中装有对应的数据采集系统软件,其中主电脑液晶显示器4上有法向数据、切向数据、位移-切位移等数据,随时反映岩土体在剪切过程中各个力学性质的变化。

62.一种可实现冻融过程中岩土体剪切强度的实时测试装置的操作方法,包括如下步骤:

63.步骤一:根据不同力学试验,选取不同夹具模盒来固定待测岩土试样,将安装好夹具的岩土体试样安放在剪切基座上,其下部有滑动滚轴轴向限位,使其居中放置在法向球面压盘的正下方;

64.步骤二:打开主机开关,使油源系统进入工作状态,油泵开始供油,将油缸中的空气赶出,打开电脑、控制器电源开关,调整切向与法向调速阀,使屏幕显示器上压力保持读取状态;

65.步骤三:打开法向换向阀开关,在显示器设置法向预应力大小使法向力逐渐加大到预定值,若所测岩土试样结构面中含有软弱充填物的试样,则法向荷载大小应以不挤出充填物为限,待法向力施加完毕立即测读法向位移;

66.步骤四:转动左侧切向丝杠,使其切向推力压头顶紧待测试件的一端剪切面,打开切向换向阀按钮,使剪切力按照一定速度上升,待右端快临近试样时进行手动微动调整动作,检查剪切荷载作用方向是否通过预定剪切面的几何中心,检查完毕后继续加载剪切力,每级荷载施加后,立即读测剪切位移及法向位移,待5min后再测读一次,即施加下一级剪切荷载,当剪切位移读数明显增大时,可适当减小荷载级差;

67.步骤五:待试样被剪断后对剪切面进行描述,也可绘制剪切面起伏高度的状态变化;

68.步骤六:进行冻融状态下岩土体力学测试时,先给法向和切向推力压头装有符合其尺寸的硬质橡胶套,使其在给冻融岩土体施加法向与切向荷载时可防止温度散失;

69.步骤七:将冻融环境箱通过滑轨移至直剪仪中间部位,其底部承载板具有径向定位功能,将待测岩土体带好夹具之后放入承载板之上,使其与岩土体成为一个整体且径向定位准确;

70.步骤八:将带有预制橡胶套的法向油缸的推力端头沿垂直轴线方向套入冻融环境箱上部开设的预留孔内,使其对试件进行法向预应力荷载加压,切向荷载施加如步骤四所示,待对岩土体试样开始剪切时关闭冻融箱隔热密封门,其密封盖上为透明玻璃可观察环境箱内部岩土体试样状态,在岩土体表面贴有温度传感器可实时准确监测岩土体试样温度,并反馈给温度控制装置,冻融箱外部设置有高清高频摄像机对环境箱内部岩土体的冻融劣化状态进行取证;

71.步骤九:打开图像采集装置,分别设置在相同冻融时长内采集岩土体热成像、dic 及裂纹扩展情况等数据信息,并在每完成一次冻融循环后利用高频高清摄像机进行拍摄;

72.步骤十:打开控制柜开关开启冻融模式,根据试验要求设置冻融循环次数以及冷冻时长与温度,为防止误触,触摸显示屏与控制柜同时启动或停止达到控制冻结过程的开始和结束,待冻融循环结束后立即按照步骤四和步骤五进行力学剪切试验;

73.步骤十一:当冻融环境箱内部的岩土体力学测试完成后,力学测试装置、低温循环试验箱及计算机数据采集工作停止运行,利用滑轨将冻融环境箱推出,缓慢将测试完的岩土体试样取出,卸下夹具并对岩土样剪切面进行描述。

74.本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1