一种双组分气体分离测试装置

1.本实用新型涉及一种双组分气体分离测试装置,属于气体分离技术领域。

背景技术:

2.膜分离是在20世纪初出现,20世纪60年代后迅速崛起的一门分离新技术,膜分离技术由于兼有分离、浓缩、纯化和精制的功能,又有高效、节能、环保、分子级过滤及过滤过程简单、易于控制等特征,因此,目前已广泛应用于食品、医药、生物、环保、化工、冶金、能源、石油、水处理、电子、仿生等领域,产生了巨大的经济效益和社会效益,已成为当今分离科学中最重要的手段之一。

3.渗透系数是表示气体通过膜的难易程度,对于密封材料而言渗透系数越小越好,对于气体分离膜而言,渗透系数越大越好。分离系数表示膜对不同气体分离能力的大小,分离系数越大,表示气体越容易被分离。

4.气体渗透系数测定的原理是将测定的薄片样本分隔成两个空间。一方是较高压力的供气侧,一方是较低压力的渗透侧,渗透的气量用检出器测量。所谓的气体渗透系数是单位时间,单位压力下气体渗透过单位面积的气量与样品厚度的乘积。

5.气体渗透系数的测定分为压力法和容积法。压力法是在渗透侧容积一定的情况下,利用真空计检出压力变化,而一般的采用压差法测量气体渗透系数的仪器,由于渗透侧体积固定,测量的气体渗透系数的范围有限,并且因为没有连接质量分析仪和气体色谱仪等检出器,无法测试混合气体的渗透性能;容积法是在渗透侧压力一定(一般渗透侧压力维持1个大气压)时,利用检出器测定体积变化,可用于o2、co2水气共存和混合气体的测定。为此,设计一类高效、准确的容积法气体分离装置成为研究的瓶颈。

技术实现要素:

6.本实用新型所要解决的第一个技术问题是:对于双组分气体在膜分离过程中的分离性能进行测试,并且需要使测试过程更加方便、准确。本专利采用的装置中,通过设置两种气源,并通过流量计的可控调节,实现在不同的气源组成情况下对膜分离过程进行测试评估的目的。

7.本实用新型所要解决的第二个技术问题是:在对于带有加湿系统的设备中,在测试完成后需要进行除残留气体操作时,由于进行抽真空操作时,容易将管路中的加温设备中的水被抽出,导致了除残效果不好。本专利通过特定的管路设计,绕开了加湿设备,能够实现对进料管路中的残留气体也进行脱除。

8.技术方案是:

9.一种双组分气体分离测试装置,包括:

10.第一气瓶和第二气瓶,分别通过第一质量流量计和第二质量流量计与膜组件的截留侧连接;

11.膜组件用于对第一气瓶和第二气瓶中得到的混合气体进行分离;

12.吹扫气瓶,连接于膜组件的渗透侧,用于向渗透侧供入吹扫气体;

13.还包括:气相色谱和流量计,连接于膜组件的渗透侧,用于对渗透侧得到的气体的组成和流量进行检测。

14.还包括:依次串联的第一加湿罐和第二加湿罐,第一气瓶和第二气瓶都通过第一加湿罐和第二加湿罐连接于膜组件的截留侧,第一加湿罐和第二加湿罐用于对气体进行加湿。

15.第一气瓶和第二气瓶都通过第一三通连接于第一加湿罐,第二加湿罐通过第三三通阀连接于膜组件的截留侧;且第一三通和第三三通阀之间也进行连接。

16.还包括:真空泵,通过第二三通分别与膜组件的渗透侧和第三三通阀连接。

17.在一个实施方式中,所述的第一质量流量计、第二质量流量计通过第一三通连接于膜组件的截留侧。

18.在一个实施方式中,所述的气相色谱和流量计通过第四三通阀与膜组件的渗透侧连接。

19.在一个实施方式中,膜组件的截留侧上还连接有背压阀和压力表。

20.在一个实施方式中,第一气瓶通过第一过滤器与膜组件的截留侧连接;第二气瓶通过第二过滤器与膜组件的截留侧连接;吹扫气瓶通过第三过滤器与膜组件的截留侧连接。

21.在一个实施方式中,所述的膜组件置于恒温烘箱中。

22.有益效果

23.由于本实用新型的气体渗透测试装置包括质量流量计、加湿罐、控温箱、背压阀、吹扫机构和气相色谱分析装置,使用时可以配置不同比例的混合气体,并研究在一定的温度、压力和温度下,快速准确测试混合组分的气体渗透性能;同时在设备中还可以在测试完成后进行除残处理。

附图说明

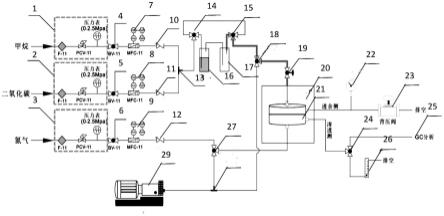

24.图1是本实用新型的流程图;

25.图2是本实用新型的装置结构图;

26.其中,1、第一气瓶;2、第二气瓶;3、吹扫气瓶;4、第一减压阀;5、第二减压阀;6、第三减压阀;7、第一质量流量计;8、第二质量流量计;9、第三质量流量计;10、第一过滤器;11、第二过滤器;12、第三过滤器;13、第一三通;14、第一三通阀;15、第二三通阀;16、第一加湿罐;17、第二加湿罐;18、第三三通阀;19、针阀;20、恒温烘箱;21、膜组件;22、压力表;23、背压阀;24、第四三通阀;25、气相色谱;26、流量计;27、第五三通阀;28、第二三通;29、真空泵。

具体实施方式

27.如图1所示,本专利中的分离测试设备主要是由七个模块组成,分别为:气体配置机构、气体加湿机构、气体分离机构、膜组件压力控制机构、膜通量和选择性测试机构、吹扫气控制机构和除残机构。

28.其中,气体配置机构的作用是将双组分的气体进行预混合,并调节相应的气体状态参数,用于后续的分离和测试的过程;

29.气体加湿机构的作用是对气体配置机构中获得的气体进行加温处理,使其适合于后续的膜分离过程;

30.气体分离机构中主要包含分离膜,用于对双组分气体进行分离处理;

31.膜通量和选择性测试机构,其用于对气体分离机构中分离得到的气体进行流量和含量检测,以达到对膜分离过程进行检测的目的;

32.吹扫气控制机构,是用于向分离膜的渗透侧提供吹扫气,使分离后渗透得到的组分被带离分离膜;

33.除残机构用于对装置中残留的气体进行去除。

34.更具体而言其结构如下:

35.气体配置装置包括第一气瓶1、第二气瓶2,分别用于存储两种不同的气体,分别通过第一减压阀4、第二减压阀5与第一质量流量计7和第二质量流量计8连接,其下游段再分别连接第一过滤器10和第二过滤器11,分别用于对气体进行过滤处理,对分离膜起到保护作用;再同时连接于第一三通13,实现两种气体的混合;再与后续的气体加湿机构相连;

36.所述气体加湿机构包括第一加湿罐16和第二加湿罐17,其接收由第一三通13得到的混合气体并进行加湿处理,第一三通11得到的气体是通过第一三通阀14与第一加湿罐16连接,并且第二加湿罐17的出口连接于第二三通阀15,且第一三通阀14同时与第二三通阀15连接;另外,第二三通阀15通过第三三通阀18分别与膜组件21的截留侧和真空泵29连接;膜组件2用于对气体进行分离,而真空泵29用于对管路中的残留气体进行排除。

37.所述气体分离机构包括烘箱和膜组件21,所述膜组件21中通过分离膜分隔为截留侧与渗透侧,其用于对双组分气体进行分离,在分离的过程中,被截留的气体留在截留侧,而渗透的气体进入渗透侧,截留侧还与背压阀23连接,并且在截留侧上还连接有压力表22,通过背压阀23对截留侧的压力,也就是分离压力进行调控;而渗透侧上还分别通过第四三通阀24分别与气相色谱25和流量计27连接,可以对渗透侧的气体的渗透量以及气体组成进行检测;膜组件21位于恒温烘箱20中;

38.对于吹扫气控制机构,包括依次连接的吹扫气瓶3、第三减压阀6、第三过滤器12;通过第五三通阀27与膜组件21的渗透侧连接,其用于在分离过程中向渗透侧中供入吹扫气体;

39.对于除残机构,包括有真空泵29,其通过第二三通28分别与第五三通阀27和第三三通阀18连接;进行抽真空操作时,可以同时对膜组件21和渗透侧和截留侧中的一系列管路中的残留气体进行抽出。特别地,第一气瓶1和第二气瓶2都通过第一三通13连接于第一加湿罐16,第二加湿罐17通过第三三通阀18连接于膜组件21的截留侧;且第一三通13和第三三通阀18之间也进行连接。还包括:真空泵29,通过第二三通28分别与膜组件21的渗透侧和第三三通阀18连接。由于在除残操作时,需要进行抽真空处理,如果在管路中存在有加湿装置时,容易使得其中的水被抽出,本专利中通过上述的管路设计,在开启真空泵29时,第二过滤器11、第一三通阀14、第二三通阀15、第三三通阀18通过对三通阀的开闭处理,实现了它们的连通,并可以实现绕开第一加湿罐16和第二加湿罐17,并将原料气管路中的残留气体抽出。

40.气体渗透测试装置中的管路均为1/8inch316不锈钢管,质量流量计(co2)7、质量流量计8(n2)和质量流量计9(ar或he)流量控制范围为0-100ml/min,其中三通、四通、隔膜

阀、球阀均为卡套式接口,设计压力为0-2.5mpa。

41.本实用新型的测试原理如下:

42.本实用新型的测量原理基于公式:

[0043][0044]

其中,p—渗透系数,l-膜的选择层厚度(cm),n

i-i组分的体积流量(cm3/s),a-膜的有限测试面积(cm2),δp

i-跨膜压差(cmhg)。

[0045]

本实用新型利用1、第一气瓶、第二气瓶2、吹扫气瓶3以及所属的压力表控制进料侧总压力,利用第一质量流量计7和第二质量流量计8控制混合气体的配比,利用第三质量流量计9控制吹扫气的流量,利用气相色谱25测试渗透侧气体组成,利用流量计26(皂泡流量计或转子流量计)测试渗透侧气体流量,利用真空泵29排除膜进料侧和渗透侧残余气体,实现装置准确高效测试。

[0046]

本实用新型的测试操作过程如下:

[0047]

第一步:样品的安装与系统除残

[0048]

a)准备好样品,将膜样品放置于膜组件21中,并用橡胶圈密封;

[0049]

b)确认样品已经放置好,安装好膜组件盖板,拧紧螺丝;

[0050]

c)打开针阀19,关闭背压阀23,关闭第四三通阀24,切换第三三通阀18出口端朝下,切换第五三通阀27出口端朝下;

[0051]

d)开启真空泵29,确保膜组件上下两侧密封,抽真空半个小时以上,确保除去系统中残留的空气和样品中的溶解气体。

[0052]

第二步:膜组件原料侧混合气体调配和压力控制

[0053]

a)关闭第一减压阀4,第二减压阀5;

[0054]

b)打开第一气瓶1,第二气瓶2,调控减压阀压力在0-2.5mpa范围内;

[0055]

c)打开第一减压阀4,第二减压阀5,调控第一质量流量计7和第二质量流量计8流量,调配混合气体的比例;

[0056]

d)切换第一三通阀14出口端至左侧,切换第二三通阀15出口端至右侧,切换第三三通阀18出口端至上侧,开启针阀19,粗调膜供给侧压力;

[0057]

e)调节背压阀23,观察压力表22压力,调整压力范围为0-2.5mpa。

[0058]

第三步:膜组件渗透侧吹扫气控制

[0059]

a)切换第五三通阀27出口端至上侧,关闭第三减压阀6;

[0060]

b)调节吹扫气瓶3压力至在0-2.5mpa范围内;

[0061]

c)打开第三减压阀6,调控第三质量流量计9流量;

[0062]

第四步:膜测试环境温度和湿度的调控

[0063]

a)切换第三三通阀18出口端至上侧,切换第五三通阀27出口端至上侧;

[0064]

b)打开膜组件21,放入膜样品;

[0065]

c)开启恒温烘箱20开关,调节烘箱温度至测试温度

[0066]

d)湿度的调节:切换第一三通阀14出口端至右侧,切换第二三通阀15出口端至左侧,对气体分离膜进行加湿处理。

[0067]

第五步:膜通量及选择性测试

[0068]

a)膜通量测试:切换第四三通阀24出口端至下侧,利用流量计26测试膜渗透侧气体流量,并利用公式计算膜通量。

[0069]

b)膜选择性测试:切换第四三通阀24出口端至上侧,利用气相色谱25测试气体选择性。

[0070]

第六步:样品的移除

[0071]

a)关闭第一气瓶1、第二气瓶2和吹扫气瓶3;

[0072]

b)打开膜组件21,取出测试样品;

[0073]

c)最后,清除残留在样品台表面上的胶质,优选采用丙酮或者甲醇清除。

[0074]

优选第一次使用时,可直接从第二步开始。

[0075]

本实用新型还可以测量薄膜、片材、高阻隔材料和金属箔片等材料的气体渗透系数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1