一种产品表面瑕疵检测设备的制作方法

1.本实用新型涉及产品表面瑕疵检测技术,尤其涉及一种产品表面瑕疵检测设备。

背景技术:

2.当今社会,随着计算机技术,人工智能等科学技术的出现和发展,以及研究的深入,出现了基于机器视觉技术的表面缺陷检测技术。这种技术的出现,大大提高了生产作业的效率,避免了因作业条件,主观判断等影响检测结果的准确性,实现能更好更精确地进行表面缺陷检测,更加快速的识别产品表面瑕疵缺陷。

3.产品表面缺陷检测属于机器视觉技术的一种,就是利用计算机视觉模拟人类视觉的功能,从具体的实物进行图象的采集处理、计算、最终进行实际检测、控制和应用。产品的表面缺陷检测是机器视觉检测的一个重要部分,其检测的准确程度直接会影响产品最终的质量优劣。

4.由于使用人工检测的方法早已不能满足生产和现代工艺生产制造的需求,而利用机器视觉检测很好地克服了这一点,表面缺陷检测系统的广泛应用促进了企业工厂产品高质量的生产与制造业智能自动化的发展。

5.许多产品在生产过程中,不可避免地会产生划痕等瑕疵,因此需要对瑕疵进行检测。现有产品表面瑕疵检测设备中,上料部分的机构是夹爪直接抓取产品,然后直接按照固定位置放到载盘上,载盘四周的推杆向里推动,将产品推至中间位置。这样的上料方式结构复杂,机构部分动作多,有产品掉落或者推杆卡住的风险。

技术实现要素:

6.本实用新型的目的在于提供一种结构更加简单、上料更为准确的产品表面瑕疵检测设备。

7.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

8.根据本实用新型的一方面,提供了一种产品表面瑕疵检测设备,包括上料机构、检测机构和下料机构,所述上料机构用于将产品运载至检测机构,所述检测机构用于对产品进行瑕疵检测,所述下料机构用于将产品从检测机构运载至下料处;所述上料机构在上料时通过视觉定位组件对产品进行定位。

9.在一实施例中,所述上料机构包括夹爪模组,所述视觉定位组件包括定位相机,所述定位相机设置于所述夹爪模组下方,当所述夹爪模组放料时通过所述定位相机进行拍照定位。

10.在一实施例中,所述上料机构还包括搬运模组,所述搬运模组包括承载台和驱动组件,所述夹爪模组将产品放置于所述承载台上后,所述驱动组件驱动所述承载台将产品

运载至所述检测机构。

11.在一实施例中,所述检测机构包括旋转组件,所述旋转组件包括驱动器、旋转盘和若干旋转台,所述驱动器驱动所述旋转盘转动,所述旋转台与所述旋转盘可转动地连接,当所述旋转盘转动时,所述旋转台保持水平以承载产品。

12.在一实施例中,所述旋转台数量为a个,所述旋转台围绕所述旋转盘的转轴间隔360

°

/a均匀分布,所述旋转盘每次转动360

°

/a。

13.在一实施例中,各个所述旋转台与一固定盘传动连接,当所述旋转盘转动时,所述固定盘带动各个所述旋转台相对于旋转盘反方向转动。

14.在一实施例中,所述旋转台对应位置中一个为第一检测工位,所述第一检测工位下方设置有线扫相机,所述线扫相机用于扫描产品下表面。

15.在一实施例中,所述线扫相机设置于所述驱动组件上。

16.在一实施例中,所述旋转台对应位置中的至少一个为第二检测工位,所述第二检测工位的侧面设置有第二视觉检测组件,所述第二视觉检测组件用于检测产品侧面的瑕疵。

17.在一实施例中,所述旋转台对应位置中的至少一个为第三检测工位,所述第三检测工位上方设置有第三视觉检测组件,所述第三视觉检测组件用于检测产品上表面缺陷;所述第三工位斜上方和斜下方设置有第四视觉检测组件,所述第四视觉检测组件用于检测产品顶部和底部瑕疵。

18.本实用新型实施例的有益效果是:通过设置视觉检测组件,利用视觉定位技术引导上料,能够直接将产品放置到正确的位置,不需要额外的推杆机构,结构更加简单,放置准确率更高。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

20.在结合以下附图阅读本公开的实施例的详细描述之后,能够更好地理解本实用新型的上述特征和优点。在附图中,各组件不一定是按比例绘制,并且具有类似的相关特性或特征的组件可能具有相同或相近的附图标记。

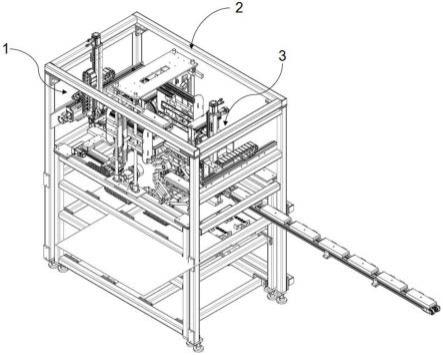

21.图1是本技术实施例的整体结构示意图;

22.图2是本技术实施例的上料机构示意图;

23.图3是本技术实施例的上料机构侧视图;

24.图4是本技术实施例检测机构的立体结构示意图;

25.图5是本技术实施例检测机构的侧面示意图;

26.图6是本技术实施例第二视觉检测组件局部放大图;

27.图7是本技术实施例旋转组件的立体结构示意图;

28.图8是本技术实施例旋转台的立体结构示意图;

29.图9是本技术实施例检测工位分布示意图;

30.其中:1-上料机构;11-夹爪模组;111-yz轴驱动模组;112-夹爪;113-条光源;12-搬运模组;121-x轴驱动模组;122-升降气缸;123-承载台;13-定位相机;2-检测机构;21-旋转组件;211-驱动器;212-旋转盘;213-旋转台;231-底座;232-限位件;214-皮带;215-固定盘;221-线扫相机;222-第二视觉检测组件;223-第三视觉检测组件;224-第四视觉检测组件;3-下料机构;4-产品;a-检测工位一;b-检测工位二;c-检测工位三;d-检测工位四;e-检测工位五;f-检测工位六。

具体实施方式

31.以下结合附图和具体实施例对本实用新型作详细描述。注意,以下结合附图和具体实施例描述的诸方面仅是示例性的,而不应被理解为对本实用新型的保护范围进行任何限制。

32.如图1所示,本技术实施例提供了一种产品表面瑕疵检测设备,包括上料机构1、检测机构2和下料机构3。其中,上料机构1用于将产品运载至检测机构2,检测机构2用于对产品进行瑕疵检测,下料机构3用于将产品从检测机构2运载至下料处。本设备的一个主要改进点在于,上料机构1在上料时通过视觉定位组件对产品进行定位,直接将产品放置到正确的位置,不需要额外的推杆机构,结构更加简单,放置准确率更高。

33.如图2和图3所示,在本实施例中,上料机构1包括夹爪模组11和搬运模组12,其中夹爪模组11包括yz轴驱动模组111和夹爪112,搬运模组12包括x轴驱动模组121、升降气缸122和承载台123。上料时,由夹爪112将产品4放到承载台123上,再由x轴驱动模组121、升降气缸122协同将产品4放到检测机构2上。在夹爪112将产品4放到承载台123上时,由视觉定位组件进行定位。视觉定位组件包括定位相机221,定位相机221设置于夹爪模组11下方,并在放料时进行拍照定位。

34.需要说明的是,上料机构1也可以为其他形式,例如只采用夹爪模组,或者夹爪模组为xz轴驱动、搬运模组为y轴驱动等。在本实施例中,之所以将上料机构1拆分为能在yz方向运动的夹爪模组11和能在x方向运动的搬运模组12,是为了与摩天轮式结构的检测机构2配合,由于摩天轮式结构的检测机构2有多个旋转台,夹爪升降动作会被影响,因此单独设置搬运模组,从x方向进行上料。

35.优选地,为了确保拍照定位时有足够的照明,可在定位相机221上方设置光源。在本实施例中,在夹爪112侧面设置有两个呈90

°

布置的条光源113,从而能够随着夹爪112运动并给定位相机221提供照明。

36.现有流水线式的检测设备,横向的物流线长,设备占用空间大。流水线速度比较快,产品在流水线上会滑动,造成位置偏移和磨损,影响检测。

37.因此,本设备的另一个改进点在于摩天轮式的检测机构2。如图4~图7所示,检测机构2包括旋转组件21和对应的检测组件,其中,旋转组件21包括驱动器211(例如电机)、旋转盘212和若干旋转台213。如图7中所示,旋转盘212包括多个悬臂端,旋转台213与各个悬臂端可转动连接。当驱动器211驱动旋转盘212转动时,旋转台213也需要反方向转动,保持水平状态以承载产品。

38.在本实施例中,旋转台213数量为6个,旋转台213围绕旋转盘212的转轴间隔60

°

均匀分布,旋转盘212每次转动60

°

。当然,旋转台213数量可根据需要调整。

39.为了实现各个旋转台213的反向转动,可将各个旋转台213与一固定盘215传动连接。在本实施例中,各个旋转台213与固定盘215通过皮带214传动。当旋转盘212转动时,固定盘215与皮带214摩擦,带动各个旋转台213相对于旋转盘212反方向转动。容易理解地,也可采用齿轮、链条等其他传动方式进行传动。

40.如图8所示,旋转台213上设置有用于承载产品的底座231,底座231的两端设置有用于固定产品4的限位件232。底座231为中空结构,从而搬运模组12的承载台123可以从底座231上方降下,将产品4放在底座231上。

41.在可能的实施例中,旋转台213对应位置中一个为第一检测工位,第一检测工位下方设置有线扫相机221,线扫相机221用于扫描产品下表面以检测是否有瑕疵。

42.为了简化设备结构,可将线扫相机221设置于搬运模组12的x轴驱动模组121上,从而无需单独设置线扫相机221的驱动结构。

43.在可能的实施例中,旋转台213对应位置中的至少一个为第二检测工位,第二检测工位的侧面设置有第二视觉检测组件222,第二视觉检测组件222用于检测产品侧面瑕疵。如图6所示,第二视觉检测组件222可包括两套视觉检测硬件,每套视觉检测硬件包括三棱镜、光源、相机等。这两套视觉检测硬件均垂直于旋转盘212。为了不影响旋转组件转动,靠近内侧的一套视觉检测硬件可设置驱动结构,在检测时朝向产品运动,当检测完毕后远离产品。

44.旋转台213对应位置中的至少一个为第三检测工位,第三检测工位上方设置有第三视觉检测组件223,第三视觉检测组件223包括两套视觉相机,用于检测检测产品上表面的缺陷;第三工位斜上方和斜下方设置有第四视觉检测组件224,第四视觉检测组件224用于产品顶面和底面瑕疵。

45.在本实施例中,旋转台上设置有两个第二检测工位。如图9所示,旋转机构21上依次为检测工位一a、检测工位二b、检测工位三c、检测工位四d、检测工位五e、检测工位六f。其中,检测工位一a为上料工位,同时也作为第一检测工位;检测工位二b和检测工位四d均为第二检测工位,用于检测产品两个侧面;检测工位三c为第三检测工位;检测工位五e为下料工位;检测工位六f为空工位。

46.下料机构3与上料机构1结构相同,因此不再赘述。下料机构3可不设置视觉定位组件。

47.以下简述本设备的工作过程:

48.(1)上料机构1中的夹爪抓取产品,视觉定位组件对产品进行定位,随后搬运模组将产品搬运到检测工位一a;

49.(2)旋转机构2暂时停止旋转,线扫相机移动扫描产品下表面;

50.(3)旋转机构2将产品旋转至检测工位二b,视觉检测组件工作检测产品的一个侧面;

51.(4)旋转机构2将产品旋转至检测工位三c,视觉检测组件工作检测产品上表面缺陷;

52.(5)旋转机构2将产品旋转至检测工位四d,视觉检测组件工作检测产品的另一个侧面;

53.(6)检测完成后,产品旋转至检测工位五e,根据检测结果,下料机构3将产品搬运

至下料处。

54.综上所述,本产品表面瑕疵检测设备使用了视觉定位引导上料,直接将产品放置到正确的位置,不需要额外的推杆机构,结构更加简单,放置准确率更高。此外,本产品表面瑕疵检测设备使用了摩天轮式旋转机构,机构旋转的同时还能保证放置产品的旋转台不发生翻转和移动。旋转机构利用离心力与惯性力量,保证产品在旋转台上不会发生移动,避免了产品位置的偏移,大大减少了对产品造成的磨损同时也避免了产品移动造成的检测误差。采用摩天轮式的旋转机构代替之前的流水线,使得设备结构更加紧凑,设备体积更小,减小占地面积。

55.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

56.提供对本公开的先前描述是为使得本领域任何技术人员皆能够制作或使用本公开。对本公开的各种修改对本领域技术人员来说都将是显而易见的,且本文中所定义的普适原理可被应用到其他变体而不会脱离本公开的精神或范围。由此,本公开并非旨在被限定于本文中所描述的示例和设计,而是应被授予与本文中所公开的原理和新颖性特征相一致的最广范围。

57.以上所述仅为本技术的较佳实例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1