采样电路及蒸汽发生装置的制作方法

1.本实用新型涉及医疗设备技术领域,特别涉及一种采样电路及蒸汽发生装置。

背景技术:

2.目前,控制电路中往往需要对电路工作参数进行采样,电路工作参数通常包括温度、电压、电流等参数,将采样后的电路工作参数反馈给控制器,以提供控制器根据采样结果调节或优化控制参数,以提升控制精度。

3.其中,如何设计采样电路以能够更加精确地采集到电路中的工作参数,对于控制精度要求较高的领域而言,是一直以来均需致力解决的问题。

技术实现要素:

4.为解决现有存在的技术问题,本实用新型提供一种能够有效提升控制精度的采样电路及蒸汽发生装置。

5.为达到上述目的,本实用新型实施例的技术方案是这样实现的:

6.第一方面,提供一种采样电路,所述采样电路包括温度采样电路,所述温度采样电路包括温度处理电路和电压放大电路,所述温度处理电路包括对线圈的蒸汽出水口温度进行采样的第一温度采样电路及对所述线圈温度进行采样的第二温度采样电路,所述第一温度采样电路包括温度传感器芯片及与所述传感器芯片的正负输入端连接的热电偶,所述热电偶设置于所述线圈的喷气口;

7.所述电压放大电路包括正输入端与所述传感器芯片的输出端连接的第五比较器、将所述第五比较器的负输入端与电极地连接的第一分压电阻及连接于所述第一分压电阻和所述第五比较器的输出端之间的第二分压电阻,所述电压放大电路的放大比例与所述第一分压电阻和第二分压电阻决定;

8.所述第二温度采样电路包括温度信号转换电路、信号交互隔离电路和隔离电路,所述温度信号转换电路包括设于所述线圈上的热电偶及正负输入端与所述热电偶连接的温度传感器,所述信号交互隔离电路包括与所述温度传感器通信连接的隔离芯片,所述隔离芯片的输出端与所述控制器连接,所述隔离电路包括隔离式直流转直流转换器,所述隔离式直流转直流转换器的负输出端与所述温度传感器的接地端连接、正输入端与所述温度传感器的电源输入端连接。

9.第二方面,提供一种蒸汽发生装置,包括内部呈中空状的线圈、与所述线圈电连接的电极、驱动所述电极运动以调节所述线圈接入其所在电路的有效长度的电机及控制所述电机工作的控制电路,所述控制电路包括控制器及采样电路,液体在所述线圈中被加热转换成蒸汽;

10.所述采样电路包括温度采样电路,所述温度采样电路包括温度处理电路和电压放大电路,所述温度处理电路包括对线圈的蒸汽出水口温度进行采样的第一温度采样电路及对所述线圈温度进行采样的第二温度采样电路,所述第一温度采样电路包括温度传感器芯

片及与所述传感器芯片的正负输入端连接的热电偶,所述热电偶设置于所述线圈的喷气口;

11.所述电压放大电路包括正输入端与所述传感器芯片的输出端连接的第五比较器、将所述第五比较器的负输入端与电极地连接的第一分压电阻及连接于所述第一分压电阻和所述第五比较器的输出端之间的第二分压电阻,所述电压放大电路的放大比例与所述第一分压电阻和第二分压电阻决定;

12.所述第二温度采样电路包括温度信号转换电路、信号交互隔离电路和隔离电路,所述温度信号转换电路包括设于所述线圈上的热电偶及正负输入端与所述热电偶连接的温度传感器,所述信号交互隔离电路包括与所述温度传感器通信连接的隔离芯片,所述隔离芯片的输出端与所述控制器连接,所述隔离电路包括隔离式直流转直流转换器,所述隔离式直流转直流转换器的负输出端与所述温度传感器的接地端连接、正输入端与所述温度传感器的电源输入端连接;

13.所述温度采样电路用于采集所述线圈的当前温度发送给所述控制器,所述控制器根据所述当前温度及线圈温度与线圈阻值变化的对应关系,确定所述线圈的目标阻值。

14.本实用新型实施例提供的采样电路及蒸汽发生装置,采样电路通过温度采样电路的设计,其中,第一温度采样电路从热电偶测得的蒸汽出水口的温度值,经温度传感器芯片的处理得到高精度的温度电压值,将温度传感器芯片的输出信号接入作为电压放大电路的第五比较器,实现指定的放大倍数后反馈给控制器,可实现对线圈蒸汽出水口温度的精准采样;其次,第二温度采样电路从热电偶测得的线圈温度值,经温度传感器的转换、信号交互隔离电路和隔离电路的隔离处理,可以滤除转换过程电路中的高频干扰、高压辐射等干扰信号,确保实现对线圈温度的精准采样,如此,所述采样电路可有效确保采集到的线圈工作参数的采样精度,提供控制器基于采样结果提升控制精度。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

16.图1为已知的蒸汽消融设备的示意图;

17.图2为一实施例中蒸汽发生装置的示意图;

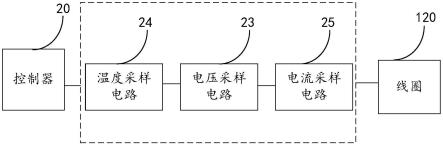

18.图3为一实施例中控制电路的原理图;

19.图4为一实施例中第一温度采样电路的电路示意图;

20.图5为一实施例中第二温度采样电路的电路示意图;

21.图6为一实施例中电压采样电路的电路示意图;

22.图7为一实施例中电流采样电路的电路示意图。

具体实施方式

23.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描

述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,也可以是成一体;可以是机械连接,也可以是电连接,也可以是通讯连接;可以是直接连接,也可以通过中间媒介的间接连接,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。下面以具体地实施例对本实用新型的技术方案进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

26.蒸汽消融术是一项新兴的无植入的支气管内镜介入技术,它通过气管镜将蒸汽导管送入高分辨ct识别的靶肺组织,释放预定计量的高温水蒸气产生热反应作用于患者靶肺区组织,引起局部肺组织发生急性炎症反应及损伤修复,产生肺组织纤维化和瘢痕修复,或者形成肺不张而达到肺减容的目的。请参阅图1,目前已知的蒸汽消融设备10主要包括依次连接的灌注装置11、蒸汽发生装置12、消融导管13及接头主体14,其中,所述接头主体14接通外界气源,气体通过消融导管13进入膨胀气囊,使得膨胀气囊扩张,以抵持病灶处的气管内壁,蒸汽发生装置12通过消融导管13从接头主体14接入并穿过膨胀气囊,通过消融导管13向病灶处输出蒸汽。灌注装置11用于向蒸汽发生装置12的线圈内灌注用于形成蒸汽的液体,以保持蒸汽发生装置形成蒸汽的连续性。

27.蒸汽发生装置中线圈将水转换成蒸汽的过程中,加热线圈达到的最高温度可为250摄氏度。请结合参阅图2至图5,本技术实施例提供一种蒸汽发生装置、及可用于采集蒸汽发生装置的线圈120的工作参数的采样电路。其中,所述蒸汽发生装置包括内部呈中空状的线圈120、与所述线圈120电连接的电极121、驱动所述电极121运动以调节所述线圈120接入其所在电路的有效长度的电机、及与所述线圈120连接的控制电路,所述控制电路包括控制器20及所述采样电路。

28.在一些实施例中,所述采样电路包括温度采样电路24,所述温度采样电路24包括温度处理电路和电压放大电路,所述温度处理电路包括对所述线圈120的蒸汽出水口温度进行采样的第一温度采样电路241及对所述线圈温度进行采样的第二温度采样电路242,所述第一温度采样电路241包括温度传感器芯片u16及与所述温度传感器芯片u16的正负输入端连接的热电偶j6,所述热电偶j6设置于所述线圈120的喷气口;所述电压放大电路包括正输入端与所述传感器芯片u16的输出端连接的第五比较器u15、将所述第五比较器u15的负输入端与电极地连接的第一分压电阻r58及连接于所述第一分压电阻r58和所述第五比较器u15的输出端之间的第二分压电阻r59,所述电压放大电路的放大比例与所述第一分压电阻r58和第二分压电阻r59决定;所述第二温度采样电路242包括温度信号转换电路、信号交

互隔离电路和隔离电路,所述温度信号转换电路包括设于所述线圈120上的热电偶j7及正负输入端与所述热电偶j7连接的温度传感器u14a,所述信号交互隔离电路包括与所述温度传感器u14a通信连接的隔离芯片u18,所述隔离芯片u18的输出端与所述控制器20连接,所述隔离电路包括隔离式直流转直流转换器u17,所述隔离式直流转直流转换器u17的负输出端与所述温度传感器u14a的接地端连接、正输入端与所述温度传感器u14a的电源输入端连接。

29.上述实施例中,采样电路通过温度采样电路24的设计,其中,第一温度采样电路241从热电偶j6测得的蒸汽出水口的温度值,经温度传感器芯片u16的处理得到高精度的温度电压值,将温度传感器芯片u16的输出信号接入作为电压放大电路的第五比较器u15,实现指定的放大倍数后反馈给控制器20,可实现对线圈蒸汽出水口温度的精准采样;其次,第二温度采样电路242从热电偶j7测得的线圈温度值,经温度传感器u14a的转换、信号交互隔离电路和隔离电路的隔离处理,可以滤除温度转换计算过程电路中的高频干扰、高压辐射等干扰信号,确保实现对线圈温度的精准采样,如此,所述采样电路可有效确保采集到的线圈工作参数的采样精度,提供控制器基于采样结果提升控制精度。

30.作为一个可选的具体示例,对蒸汽出水口的第一温度采样电路241精准地采样线圈蒸汽出水口温度的电压值,以temp_sensor信号反馈回主控芯片。第一温度采样电路241从热电偶j6测得的蒸汽出水口的温度值,先经过rc滤波电路的滤波作用,再经过传感器芯片u16的输入端脚1、8输入,传感器芯片u16作为高精度的温度处理器,可以得到一个精度高的温度电压值,由传感器芯片u16的脚6输出信号接至第五比较器u15的脚3同相输入端,经过电压放大电路,将精确的温度的电压值放大1.59倍到主控芯片以方便读取数值,最后由脚1输出temp_sensor信号反馈回主控芯片,能准确将温度采样值反馈到主控芯片中,经主控芯片可以计算出对应的温度值。传感器芯片u16采用型号为ad8495armz芯片,传感器芯片u16,电阻r49、r50、r53,电容c42、c44、c45、48组成高精度温度感应电路。热电偶j6为连在线圈上的喷气口温度的热电偶,传感器芯片u16采用型号为ad8495armz高精度的温度传感器,由于流经电路的电压很小,需要进行高精度的处理,以便输出一个精度高的表征温度的电压值。热电偶j6的脚1输出端串联一个电阻r49接至所述传感器芯片u16的脚8(in+),热电偶j6的脚2输出端串联一个电阻r50接至u16的1引脚(in-)。其中,电阻r49和电容c44、电阻r50和电容c45构成rc滤波电路,以滤除线路中高平的干扰。传感器芯片u16的脚2,该引脚必须由低阻抗驱动才能发挥作用。脚3(vs-)接地,脚5(sense)使用其测试模式,需将其连接到输出,即接至第五比较器u15的脚3(同相输入端),脚7(正极供电)接至3.3v,在电源电压3.3v和地之间接一个电容c48。第五比较器u15采用型号为ad8603aui芯片。第五比较器u15,电阻r58、r59,电容c49组成电压放大电路,第五比较器u15为mos管运算放大器,构成的电路起到电压放大的作用。脚6(out)输出到第五比较器u15的脚3(同相输入端),第五比较器u15的脚2(gnd)接地,脚5(电源端)接3.3v,在地和3.3v电源之间接一个电容c49。脚4(负极输入端)连接一个电阻r58接地,以及连接一个电阻r59接至输出端。第五比较器u15的脚1输出端进行温度采集。输出端电压的输入与温度之间的相关信息:具有1.59的同相增益。经验证可知,在25℃下:vout为199mv,在200℃下:vout为1590mv,在250℃下:vout为1990mv,在300℃下:vout为2340mv,在400℃下:vout为3180mv。其中,电阻r58、r59的阻值决定了放大比例。电容c48、c49起滤波的作用。

31.检测线圈温度的第二温度采样电路242,采取隔离措施是可用于防止电位不平衡引起的干扰,将控制部分与驱动部分隔离开。热电偶j7设于线圈处,热电偶j7上的温度的电压信号通过脚1、2两端输出,进行rc滤波电路的滤波作用,将热电偶j7的电动势接入到温度传感器u14a的脚2(vin+)和脚4(vin-)两端,经过温度传感器u14a输出由电动势转换得到的相应的摄氏度,相关的摄氏度信号通过温度传感器u14a的i2c总线的信号线脚20(sda)、脚19(scl)两路与隔离芯片u18的脚6(scl2)、脚7(sda2)之间进行i2c通信交互,将得到的温度值通过隔离芯片u18的隔离处理,隔离芯片u18的脚2(sda1)、脚3(scl1)输出相应的线圈温度值,输出反馈到主控芯片的脚58、59,控制器20的主控芯片根据得到的相应温度值,便于进行后续的电压、电流采样电路的开通或是电机急停等操作,其中隔离状态的3.3v电压是3.3v电压通过隔离式直流转直流转换器u17进行隔离式直流-直流转换得到,能够隔离高频干扰、防止由高电压产生的高压辐射,防止给其他元器件尤其是低压元器件的附加干扰,输出稳定的3.3v电压提供给线圈在隔离状态下使用。温度传感器u14采用型号为mcp9600芯片,所述温度传感器u14,热电偶j7、电阻r51、r52、r54~57,电容c43、c46、c47组成温度信号转换电路。热电偶j7设于线圈120上,温度传感器u14起将热电偶j7的电动势转换为摄氏度的作用。热电偶j7的脚1输出端串联一个电阻r51接至温度传感器u14a的脚2,电阻r51输出端连接电阻r55接至温度模块的3.3v电压,以及通过电阻r56连至温度模块的地端,电容c46与电阻r49并联,电阻r51和电容c46构成rc滤波电路,为了滤除高平的干扰。热电偶j7的脚2输出端串联一个电阻r52接至温度传感器u14a的脚4,以及连接一个电阻r54接至温度模块的地。电阻r52输出端连接一个电容c47接至温度模块的地,电阻r52和电容c47构成滤波电路,为了滤除高平的干扰。将温度传感器u14a的脚2、4之间连一个电容c43。温度传感器u14a的脚19(scl)输出信号接至隔离芯片u18的脚6(scl2),温度传感器u14a的脚20输出接至隔离芯片u18的脚7(sda2),脚19、20分别连接一个钳位电阻r60、r61并接至温度模块的3.3v。针对温度传感器u14的另一个功能端u14b的引脚除脚8接温度模块的3.3v以外,其余全部接温度模块的地,并在温度模块的3.3v电源和地之间连接一个电容c54。其中,电容c43起防止差模干扰的作用,电容c50、c54起到滤波的作用。电阻r60、r61起到钳位的作用。

32.隔离芯片u18采用型号为iso1540dr,隔离芯片u18,电阻r60~63,电容c50、c51组成信号交互隔离电路。隔离芯片u18是将输入的温度摄氏度信号,运用隔离芯片隔离后输出稳定的线圈温度的i2c信号,使输入端与输出端互不干扰,便于进行i2c数据传输与主控芯片进行反馈传输得到温度值。由主控芯片的脚58输出i2c1_scl接至隔离芯片u18的脚2(sda1),主控芯片的脚59(i2c1_sda)输入/输出信号至隔离芯片u18的脚3(scl1),且脚2、3分别连接一个钳位电阻r62、r63,以保证脚2、3的进行正常通信交互。隔离芯片u18的脚1(vcc1)接至3.3v电源电压,3.3v电源电压与地之间连接一个电容c51,隔离芯片u18的脚8(vcc2)接至温度模块的3.3v电源电压,在地与温度模块的3.3v之间接一个电容c50。隔离芯片u18的脚4接地,脚5接温度模块的地。其中,电容c50、c51起滤波的作用。电阻r62、r63在输入信号时起对该引脚的抗干扰性。

33.隔离式直流转直流转换器u17采用型号为meu1s0303zc芯片,隔离式直流转直流转换器u17,电容c52、c53、c55组成隔离电路。隔离式直流转直流转换器u17的输入端与输出端的电压值相同,起到隔离高频干扰、防止由高电压产生的高压辐射,防止给其他元器件尤其是低压元器件的附加干扰。隔离式直流转直流转换器u17的脚1(vin+)由电源电压3.3v输

入,脚2(vin-)接地,且在电源电压3.3v与地之间接一个电容c52。脚3(vout-)接温度模块的地,脚4(vout+)接至温度模块的3.3v,且在温度模块的3.3v与温度模块的地之间接一个电容c53。在隔离式直流转直流转换器u17的脚3、4之间连接一个电容c55。其中,电容c52、c53、c55起到滤波的作用。

34.请结合参阅图6,在一些实施例中,所述采样电路包括电压采样电路23,所述电压采样电路23包括电压缩小电路231、光学隔离电路232和跟随器电路233,所述电压缩小电路231包括第一比较器u13a、分别连接于所述第一比较器u13a的正负输入端与所述线圈123的正负电压端之间的第一采样电阻r28和第二采样电阻r29、连接于所述正输入端和隔离地iso_gnd之间的隔离电阻r26及连接于所述负输入端和输出端之间的第一反馈电阻r27;所述第一采样电阻r28和所述第二采样电阻r29起限流作用;所述光学隔离电路232包括与所述第一比较器u13a的所述输出端连接的光学隔离电压传感器u10;所述跟随器电路233包括正负输入端分别与所述光学隔离电压传感器u10的正负输出端连接的第二比较器u12a及连接于所述第二比较器u12a的输出端和感应电压输出端之间的保护电阻r44。

35.所述保护电阻r44起防止输出短路失效作用。作为一个可选的具体示例,电压采样电路23用于精准地采样线圈电压的电压值,以voltage_sensor信号反馈回主控芯片u1。整个信号由采样得到的vn和vp信号分别输入到第一比较器u13a的脚2、3以实现电压缩小的功能,将电压信号的电压值缩小,将输出信号连接至光学隔离电压传感器u10的脚2输入端进行隔离处理,从隔离电路得到的信号接至跟随器电路,通过脚6、7两端输出电压连接至第二比较器u12a构成的跟随器电路,最后由脚1输出voltage_sensor信号反馈回主控芯片u1,能准确将电压采样值反馈到主控芯片中,经主控芯片可以计算出对应的电压值。第一比较器u13a采用型号为opa2237ea比较器,第一比较器u13a,电阻r26~29构成的电路实现缩小电压的功能,将电压缩小0.056倍,采样得到的线圈的正电压vp输入接一个电阻r28接至第一比较器u13a的脚3,采样得到的线圈的负电压vn输入接一个电阻r29接至第一比较器u13a的脚2。在同相输入端与隔离地之间连一个电阻r26。在反相输入端与输出端之间连一个反馈电阻r27。第一比较器u13a的脚4接隔离地,脚8接隔离电压5v。光学隔离电压传感器u10采用型号为acpl-c87b芯片,光学隔离电压传感器u10,电阻r32、r34,电容c32、c33、c36~38组成光学隔离电路。光学隔离电压传感器u10的脚1接至隔离电源电压5v和一个电容c32接至隔离地。经过r32的电压接至光学隔离电压传感器u10的脚3(shdn关机引脚),该引脚在高电位时起作用。脚3连接电阻r34的一端,电阻r34另一端连接至隔离地,以及连接一个电容c33至电阻r32的输出端。光学隔离电压传感器u10的脚4接到隔离地,u10的脚5接地以及连接一个电容c38接至3.3v。脚8(输出端的电源电压)接至3.3v电源电压,连接一个电容c37接至地。脚6(负极电压输出)、脚7(正极电压输出)之间连接一个电容c36。第二比较器u12a采用型号为opa2237芯片,第二比较器u12a,电阻r36~39、保护电阻r44组成跟随器电路,光学隔离电压传感器u10的脚7(正极电压输出)串联一个电阻r36接至第二比较器u12a的脚3(同相输入端),光学隔离电压传感器u10的脚6(负极电压输出)串联一个电阻r37接至u12a的脚2(反相输入端),u12a的脚4接地,脚8接至3.3v,电阻r38一端与脚3(同相输入端)相连,另一端与地相连。电阻r39一端与脚2(反相输入端)相连,另一端与输出端相连,输出端串联一个电阻r45,最后输出一个电压采样值voltage_sensor。其中,r26~29的电阻值决定了电压缩小电路实现的缩小倍数,缩小的倍数通过公式u=|-rf/r1|=|-r27/r29|=|-5k/88.7k|=

0.056,可知电压缩小0.056倍。通过公式u=|-rf/r1|=|-r39/r37|=|-10k/10k|=1,可知跟随器的放大倍数为1。r28、r29起限流的作用。电容c32、c37、c38起滤波的作用,电阻r44起防止输出短路失效的作用。

36.在一些实施例中,请结合参阅图7,所述采样电路包括电流采样电路25,所述电流采样电路25包括放大电压电路251、光学隔离电路252和跟随器电路253,所述放大电压电路251包括正输入端与电流信号输出端连接的第三比较器u13b、将所述第三比较器u13b的负输入端与隔离地iso_gnd连接的限流电阻r30及连接于所述负输入端和输出端之间的第二反馈电组r31;所述限流电阻r30起限流作用;所述光学隔离电路252包括与所述第三比较器u13b的所述输出端连接的光学隔离电压传感器u11;所述跟随器电路253包括正负输入端分别与所述光学隔离电压传感器u11的正负输出端连接的第四比较器u12b、连接于所述第四比较器u12b的正负输入端之间的保护电容c40及连接于所述第四比较器u12b的输出端和感应电流输出端之间的保护电阻r45。

37.所述保护电容c40起避免高频交流信号和直流脉冲信号干扰的作用,所述保护电阻r45起防止输出短路失效作用。

38.作为一个可选的具体示例,电流采样电路用于精准地采样线圈电流的电流值,以current_sensor信号反馈回主控芯片。整个信号由电阻器r90输出的当前电流信号输入到第三比较器u13b的脚5实现电压放大功能,将电流信号的电压值放大,将输出信号连接至光学隔离电压传感器u11的脚2输入端进行隔离处理,从隔离电路得到的信号接至跟随器电路,通过脚6、7两端输出电压连接第三比较器u12b构成的跟随器电路,最后由脚7输出current_sensor信号反馈回主控芯片u1,能准确将电流采样值反馈到主控芯片中,经主控芯片可以计算出对应的电流值。第三比较器u13b采用型号为opa2237ea比较器,第三比较器u13b,电阻r30、r31构成的电路实现放大电压的功能,将电压放大32.6倍,第三比较器u13b的脚5接电阻器r90的输出当前电流信号输入,第三比较器u13b的脚7串联一个电阻r33接至光学隔离电压传感器u11的脚2(vin输入电压信号)。第三比较器u13b的脚6连接一个电阻r30接至隔离地,第三比较器u13b的脚4接隔离地,第三比较器u13b的脚8接隔离电压5v。负反馈电阻r31接至第三比较器u13b反相输入端经过第三比较器u13b的放大电路,光学隔离电压传感器u11采用型号为acpl-c87b芯片,光学隔离电压传感器u11,电阻r33、r35,电容c34、c35、c39~41组成光学隔离电路。光学隔离电压传感器u11的脚1接至隔离电源电压5v和一个电容c34接至隔离地。经过电阻r33的电压接至光学隔离电压传感器u11的脚3(shdn关机引脚),该引脚在高电位时起作用。脚3连接电阻r35的一端,电阻r35另一端连接至隔离地,以及连接一个电容c35至电阻r33的输出端。光学隔离电压传感器u11的脚4接到隔离地,光学隔离电压传感器u11的脚5接地以及连接一个电容c41接至3.3v。脚8(输出端的电源电压)接至3.3v电源电压,连接一个电容c39接至地。脚6(负极电压输出)、脚7(正极电压输出)之间连接一个电容c40。跟随器电路包括u12b芯片opa2237,电阻r40~43、r45。由光学隔离电压传感器u11的脚7(正极电压输出)串联一个电阻r40接至u12b的脚5(同相输入端),光学隔离电压传感器u11的脚6(负极电压输出)串联一个电阻r41接至u12b的脚6(反相输入端),第四比较器u12b的脚4接地,脚8接至3.3v,电阻r42一端与脚5(同相输入端)相连,另一端与地相连。电阻r43一端与脚6(反相输入端)相连,另一端与输出端相连,输出端串联一个电阻r45,最后输出一个电流采样值current_sensor。其中,根据电阻r30、r31的电阻值决定了该

放大电路放大的倍数,放大的倍数通过公式u=1+rf/r1=1+r31/r30=1+1k/31.6k=32.6,可知电压放大32.6倍。通过公式u=|-rf/r1|=|-r43/r41|=|-10k/10k|=1,可知跟随器的放大倍数为1。电阻r30起限流的作用,电容c34、c39、c41起滤波的作用,电容c40起避免高频交流信号的干扰和直流脉冲干扰信号的干扰的作用,r45起防止输出短路失效的作用。

39.采样电路由电压、电流采样电路采样得到的数值反馈回控制器20,由控制器20计算出相应的电压、电流值,经计算可以得到所接入线圈的电阻值,控制器20可根据接入线圈120的当前阻值调节或优化所述线圈120接入电路中的有效长度,能够实现控制接入线圈的阻值稳定的要求。

40.可选的,对线圈120的电压、电流、温度等工作参数的采样过程优选具有一定的先后顺序,先进行对线圈120的温度采样,当测得的线圈温度处于预先设置的标准阈值时,再开启电压控制电路中的电压控制开关。然后,电压采样、电流采样电路才开始工作,将采样得到的数据输出反馈给控制器20的主控芯片,计算出接入电路的线圈有效长度的阻抗值,继而将得到的数据与设定的标准阈值相比。若反馈的数值不符合设定的标准阈值,控制器20会控制电机进行急停,若反馈的数值符合设定的标准阈值,再控制电机驱动电路进行正常的正反转。另外,电压、电流采样分别先通过放大/缩小电压,再接一个隔离电路和一个跟随器电路,可以避免高频交流信号的干扰和直流脉冲干扰信号的干扰,用以精准输出测量值。且对线圈的温度采样采取隔离措施,以防止线圈电压产生干扰。

41.本技术实施例另一方面还提供一种蒸汽发生装置,所述蒸汽发生装置的结构可如图2所示,所述采样电路用于采集线圈120的当前工作参数发送给控制器20,由所述控制器20根据所述当前工作参数控制所述电机转动,以驱动所述电极121运动来调节所述线圈120的所述有效长度。所述采样电路可以为本技术实施例中所述的采样电路。

42.其中,电极121通过电极夹片122与丝杆124连接,所述丝杆124与电机123的输出轴连接,电极夹片122将电极121夹持固定于丝杆124上,电机123的输出轴转动可驱动电极夹片122沿丝杆124的长度延伸方向移动,电极夹片122带动电极121移动从而可以调节电极121与线圈120上的不同位置接触,如此,线圈120可形成为滑动变阻器,与线圈120连接的电极121作为滑动变阻器的滑动部,电机123驱动电极夹臂122带动电极121顺沿线圈120的长度方向上运动,实现滑动部在滑动变阻器上的滑动,以改变滑动变阻器的电阻值。电机优选可以采用步进电机,步进电机协同丝杆控制改变电极在线圈上的位置,可以实现对线圈接入其所在电路中的有效长度进行精确地控制,相应实现对线圈接入其所在电路中的阻抗值进行精确地控制。

43.其中,温度采样电路24的设置,可以基于线圈120的当前温度、及线圈温度与线圈阻值变化的对应关系确定所述线圈的目标阻值,目标阻值可基于线圈120的实时温度而动态获得,从而可提升控制精度。

44.以上所述,仅为本实用新型的具体实施方式,保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1