膜厚测试装置的制作方法

1.本实用新型涉及膜厚测试技术领域,尤其涉及一种膜厚测试装置。

背景技术:

2.在薄膜制造工艺过程中,常常通过沉积的工艺形成相应的薄膜材料。如果形成的薄膜厚度不均匀,将会影响到薄膜各处的拉伸强度以及阻隔性能,同时不均匀的薄膜还会影响后续的加工。因此,在薄膜制作过程中,常常需要对薄膜进行膜厚测试。

3.相关技术中的膜厚测试装置是对薄膜进行单点的膜厚测试,在测试过程中,需要对待测试的薄膜进行逐点扫描,进而得到各个位置的膜厚信息,测试效率较低。

技术实现要素:

4.本实用新型实施例提供一种膜厚测试装置,用以解决相关技术中膜厚测试效率较低的问题。

5.本实用新型实施例提供一种膜厚测试装置,包括:导光装置和处理设备;所述处理设备与所述导光装置连接,所述导光装置具有朝向待测薄膜不同位置设置的多个采集端,所述导光装置用于将各所述采集端接收到的来自所述待测薄膜的反射光线引导至所述处理设备;所述处理设备用于根据所述反射光线获取各所述采集端对应的所述待测薄膜的厚度。

6.在一种可能的实现方式中,所述处理设备包括阵列光谱仪和分析设备,所述分析设备和所述阵列光谱仪连接,所述阵列光谱仪和所述导光装置连接,所述阵列光谱仪用于根据各所述反射光线获取相应的多个干涉图像,所述分析设备用于根据所述干涉图像计算相应的膜厚。

7.在一种可能的实现方式中,所述阵列光谱仪包括分光装置、滤波腔体组件和成像装置,所述滤波腔体组件位于所述分光装置与所述成像装置之间,所述滤波腔体组件包括多个滤波腔体,所述分光装置用于将所述反射光线分散成多个分散光束,各所述滤波腔体用于处理各所述分散光束以形成输出光谱,所述成像装置用于根据所述输出光谱获取所述干涉图像。

8.在一种可能的实现方式中,所述滤波腔体包括多个滤波单元,所述分散光束内具有多个分散光,各所述滤波单元用于处理各所述分散光以获得相应波长的所述分散光。

9.在一种可能的实现方式中,所述滤波腔体包括第一滤波腔体,所述第一滤波腔体在所述滤波腔体组件内沿第一预设方向排布,所述第一滤波腔体内包括多个沿第二预设方向排布的滤波单元,且所述第一滤波腔体内的每个所述滤波单元的通带均不相同,所述第二预设方向垂直于所述第一预设方向。

10.在一种可能的实现方式中,所述分光装置包括柱面镜。

11.在一种可能的实现方式中,所述滤波腔体包括第二滤波腔体,所述第二滤波腔体在所述滤波腔体组件内阵列排布,所述第二滤波腔体内包括多个阵列排布的滤波单元,所

述第二滤波腔体内的每个所述滤波单元的通带均不相同。

12.在一种可能的实现方式中,所述分光装置包括微透镜阵列,所述微透镜阵列包括阵列排布的多个微透镜,每个所述微透镜的一侧对应一个所述反射光线,另一侧对应一个所述第二滤波腔体。

13.在一种可能的实现方式中,还包括支撑架,所述支撑架包括彼此连接的支撑座和支撑杆,所述支撑杆与所述采集端连接,所述支撑座用于放置所述待测薄膜,以使各所述采集端正对所述待测薄膜。

14.在一种可能的实现方式中,所述支撑杆包括与所述支撑座连接的垂直杆以及与所述垂直杆连接的水平杆,所述水平杆上设置有用于插装所述采集端的安装孔。

15.在一种可能的实现方式中,还包括光源,所述导光装置与所述光源连接,所述导光装置用于将来自所述光源的入射光线引导至各所述采集端,并由所述采集端引导至所述待测薄膜。

16.在一种可能的实现方式中,所述导光装置包括y型光纤,所述y型光纤具有与所述光源连接的第一端、第二端、与所述处理设备连接的第三端,所述第二端包括采集端。

17.在一种可能的实现方式中,所述光源包括卤素灯和/或led阵列灯。

18.本实用新型实施例提供了一种膜厚测试装置,膜厚测试装置包括导光装置和处理设备;处理设备与导光装置连接,导光装置具有朝向待测薄膜不同位置设置的多个采集端,导光装置用于将各采集端接收到的来自待测薄膜的反射光线引导至处理设备;处理设备用于根据反射光线获取各采集端对应的待测薄膜的厚度。待测薄膜表面反射的多个反射光线经采集端引导至处理设备,处理设备根据多个反射光线获取多个待测点的膜厚,提高了测试效率。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

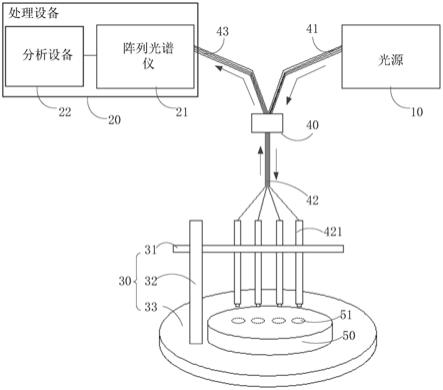

20.图1为本实用新型实施例提供的一种膜厚测试装置的结构示意图;

21.图2为本实用新型实施例提供的一种led阵列灯的结构示意图;

22.图3为本实用新型实施例提供的阵列光谱仪的结构示意图一;

23.图4为图3中滤波腔体组件的结构示意图;

24.图5为本实用新型实施例提供的阵列光谱仪的结构示意图二;

25.图6为图5中第二滤波腔体的结构示意图。

26.附图标记说明:

27.10、光源;

28.11、led元件;

29.20、处理设备;

30.21、阵列光谱仪;

31.211、柱面镜;

32.212、微透镜阵列;

33.213、滤波腔体组件;

34.2131、第一滤波腔体;

35.2132、第二滤波腔体;

36.21311、滤波单元;

37.214、成像装置;

38.22、分析设备;

39.30、支撑架;

40.31、水平杆;

41.32、垂直杆;

42.33、支撑座;

43.40、y型光纤;

44.41、第一端;

45.42、第二端;

46.421、采集端;

47.43、第三端;

48.50、待测薄膜;

49.51、待测点。

具体实施方式

50.为了清楚理解本技术的技术方案,首先对相关技术的方案进行详细介绍。

51.在薄膜制造工艺过程中,常常需要对薄膜进行膜厚测试。相关技术中,膜厚的测试方法包括光学测量法,光学测量法通常是基于光谱法来计算膜厚。通常,需要向待测薄膜发射入射光线,入射光线入射到待测薄膜后在薄膜的上下表面分别发生反射,反射光线会发生干涉现象,表现在光谱上为若干个波峰波谷,根据光谱上的峰位分布,即可计算出膜厚。然而,相关技术中的膜厚测试装置是对薄膜进行单点的膜厚测试,在测试过程中,需要对待测薄膜进行逐点扫描,进而得到各个位置的膜厚信息,测试效率较低。

52.有鉴于此,本实用新型实施例提供了一种膜厚测试装置,包括:导光装置和处理设备,导光装置具有朝向待测薄膜不同位置设置的多个采集端,处理设备用于根据多个反射光线获取多个待测点的膜厚。通过上述结构设置,可以实现待测薄膜的多个待测点同时进行膜厚测试,从而提高了测试效率。

53.请参照图1,膜厚测试装置包括导光装置以及处理设备20。处理设备20与待测薄膜50之间通过导光装置连接,导光装置具有朝向待测薄膜50不同位置设置的多个采集端421,导光装置用于将各采集端421接收到的来自待测薄膜50的反射光线引导至处理设备20。处理设备20用于根据反射光线获取各采集端421对应的待测薄膜50的厚度。

54.在一些实施例中,待测薄膜50可以包括自发光的膜层结构,例如面板。面板包括背光以及设置在背光上的膜层结构,背光发出的入射光线在膜层结构的表面发生反射形成反射光线,反射光线由导光装置引导至处理设备20,进而获取待测薄膜50的厚度。

55.在待测薄膜50为不具备发光功能的膜层结构的实施例中,膜厚测试装置还包括光

源10。如图1所示,光源10与导光装置连接,以便光源10通过导光装置向采集端421引导入射光线。光源10例如可以包括led阵列灯(light-emitting diode,发光二极管,简称为led),led阵列灯可以包括多个呈阵列分布的led元件11。可替代地,光源10例如还可以包括卤素灯,以便应用于不同的光谱范围。当然,在一些示例中,光源10还可以将卤素灯与led阵列灯相结合使用。进一步的,光源10还可以包括荧光灯、可调波长激光器、氙灯以及强光led灯中的一种或者多种的组合。

56.继续参照图1,导光装置具体可以包括y型光纤40,y型光纤40可以包括第一端41、第二端42与第三端43,其中,第一端41与光源10连接,如图2所示,在光源10为led阵列灯的实施例中,y型光纤40包括多条光纤,采集端421例如可以为y型光纤40的光纤端口。在将led阵列灯与y型光纤40中第一端41连接时,可以使第一端41中的多个光纤与led元件11一一对应,以便第一端41能够接收到每个led元件11发出的入射光线。y型光纤40的第二端42具有朝向待测薄膜50不同位置设置的多个采集端421,采集端421例如可以为y型光纤40的光纤端口。采集端421正对待测薄膜50的多个待测点51,采集端421用于采集光源10入射到待测点51后产生的多个反射光线,以便后续通过反射光线测试膜厚。y型光纤40的第三端43与处理设备20中的阵列光谱仪21连接,导光装置将来自光源10的入射光线引导至各采集端421,并由采集端421引导至待测薄膜50,导光装置还用于将各采集端421接收到的来自待测薄膜50的反射光线引导至处理设备20。

57.如图1所示,y型光纤40的第一端41位于图示位置中的右端,第二端42位于图示位置中的下端;第三端43位于图示位置中的左端。光源10由y型光纤40的第一端41传输至第二端42,进而由采集端421向待测薄膜50引导入射光线,入射光线经待测薄膜50的表面反射后向采集端421传输反射光线,反射光线由y型光纤40的第二端42引导至第三端43,进而引导至阵列光谱仪21内。

58.在一些其他示例中,导光装置还可以包括其他类型的光纤,本实施例在此不做具体限定。

59.在一种具体的实现方式中,还包括支撑架30,多个采集端421与支撑架30连接。支撑架30例如可以包括支撑座33和支撑杆,支撑座33用于放置待测薄膜50,支撑杆包括与支撑座33连接的垂直杆32和与垂直杆32连接的水平杆31,其中,水平杆31的延伸方向与支撑座33的表面平行,水平杆31上设置有多个用于插装采集端421的安装孔。多个采集端421可以沿垂直于水平方向设置,每个采集端421靠近支撑座33的一端正对相应的待测点51。值得说明的是,在需要测量待测薄膜50的其他待测点51时,可以水平移动待测薄膜50,改变采集端421与待测薄膜50的对应位置。

60.如图1所示,处理设备20与导光装置连接,处理设备20用于根据多个反射光线获取多个待测点51的膜厚,从而实现对待测薄膜50的多点膜厚测试。处理设备20可以包括阵列光谱仪21和分析设备22,阵列光谱仪21与分析设备22连接。其中,阵列光谱仪21用于根据多个反射光线获取相应的多个干涉图像,分析设备22用于根据干涉图像计算相应的膜厚。

61.值得说明的是,阵列光谱仪21可以采用光谱法对每个反射光线进行分光、滤波和成像处理,以使反射光线经阵列光谱仪21以后形成相应的干涉图像。参照图3和图5,阵列光谱仪21可以包括分光装置、滤波腔体组件213和成像装置214,滤波腔体组件213位于分光装置与成像装置214之间,滤波腔体组件213中包括多个滤波腔体,每个滤波腔体内包括多个

滤波单元21311。反射光线在阵列光谱仪21的路径如下:反射光线先经过分光装置,然后通过滤波腔体组件213,最后进入成像装置214内。具体来说,每个反射光线进入阵列光谱仪21以后先经过分光装置,分光装置将反射光线分散成分散光束,进而使每个分散光束分散到滤波腔体组件213中对应的滤波腔体内,每个分散光束中均包括多个分散光,每个分散光经过滤波腔体组件213时通过对应的滤波单元21311进行滤波处理,然后经过滤波处理后的反射光线在成像装置214上形成输出光谱,成像装置214将输出光谱转化为干涉图像。

62.成像装置214可以包括cmos相机(cmos,complementary metal oxide semiconductor,互补金属氧化物半导体)和ccd相机(ccd,charge coupled device,电荷耦合器件)。当通过滤波单元21311的分散光进入cmos相机或者ccd相机以后,cmos相机或者ccd相机内的感光传感器将光信号转化为电信号,并进一步经过cmos相机或者ccd相机内的模数转换器转换至数字信号,然后传递给cmos相机或者ccd相机内的图像处理器,得到干涉图像。

63.分析设备22用于根据干涉图像计算相应的膜厚,具体来说,分析设备22可以根据干涉图像使用一种或者多种信号重构技术确定原始光谱,进而通过傅立叶变换得到待测薄膜50中待测点51的厚度。其中,信号重构技术例如可以包括压缩感测技术。值得说明的是,分析设备22可以以功能单元的形式呈现。这里的“单元”应当理解为尽可能最宽的含义,用于实现各个“单元”所描述功能的对象例如可以是用于执行一个或多个软件或固件程序的处理器(共享的、专用的或芯片组)和存储器,组合逻辑电路,和/或提供实现上述功能的其他合适的组件。本实施例中分析设备22的硬件载体的组成形式具体可以是一种计算机设备。

64.本实用新型实施例提供了一种膜厚测试装置,包括导光装置和处理设备20,导光装置具有朝向待测薄膜50不同位置设置的多个采集端421,处理设备20与导光装置连接,导光装置还用于将各采集端421接收到的来自待测薄膜50的反射光线引导至处理设备20;处理设备20用于根据反射光线获取各采集端421对应的待测薄膜50的厚度。待测薄膜50表面反射的多个反射光线经采集端421引导至处理设备20,处理设备20根据多个反射光线获取多个待测点51的膜厚,提高了测试效率。

65.进一步地,使用本实用新型实施例提供的膜厚测试装置还能够对待测薄膜50的膜厚进行实时的监测,有利于保证薄膜的生产质量,提高薄膜的工作性能。

66.请参照图3和图4,图3示出了一种实现方式中的阵列光谱仪21的结构,图4为图3中的滤波腔体组件213的结构示意图。图示中x轴方向即为第一预设方向,y轴方向即为第二预设方向。

67.如图3所示,图示位置中,最上方为光纤,位于光纤下方的依次为分光装置、滤波腔体组件213和成像装置214。值得说明的是,图中的光纤即为y型光纤40的第三端43,可见,y型光纤40的第三端43与分光装置连接。分光装置可以包括柱面镜211,柱面镜211的曲面位于靠近滤波腔体组件213的一侧,且柱面镜211在水平面上的投影能够覆盖滤波腔体组件213在水平面上的投影,以便分光装置将反射光线分散至滤波腔体组件213上。

68.滤波腔体组件213包括多个沿第一预设方向排布的第一滤波腔体2131,第一滤波腔体2131内包括多个沿第二预设方向排布的滤波单元21311,且第一滤波腔体2131内的每个滤波单元21311的通带均不相同,第二预设方向垂直于第一预设方向。

69.值得说明的是,滤波单元21311可以配置有特定的通带,随着反射光线通过滤波单元21311,滤波单元21311可以使处于滤波单元21311的通带之外的至少一个波长(或者光谱的部分)衰减,同时允许处于该滤波单元21311的通带内的至少一个其他波长(或者光谱的部分)透射。由于第一滤波腔体2131中每个滤波单元21311的通带均不相同,当反射光线通过第一滤波腔体2131中的滤波单元21311以后,第一滤波腔体2131中的每一滤波单元21311的输出光的波长均不相同。当第一滤波腔体2131中的滤波单元21311以一定的通带规律进行排布时,第一滤波腔体2131的输出光也以相应的波长规律进行排布,也即形成输出光谱。

70.参照图4,第一滤波腔体2131中的多个滤波单元21311具有厚度变化,不同厚度的滤波单元21311所对应的通带也不相同。如图所示,滤波腔体组件213中的滤波单元21311例如可以呈九乘以九的网格状分布,其中,滤波腔体组件213可以包括沿第一方向排布的九个相同的第一滤波腔体2131,每个第一滤波腔体2131中可以包括九个沿第二预设方向排布的滤波单元21311,且每个第一滤波腔体2131中的滤波单元21311的厚度均呈阶梯状排布。可见,当使用该滤波腔体组件213进行滤波时,输出的分散光束波长在第二预设方向上呈递增或递减排布,输出的分散光束的波长在同一第一预设方向上相同。需要说明的是,本实施例对每个第一滤波腔体2131中滤波单元21311的排布规律不进行限定,能够形成所需的输出光谱即可。

71.如图3所示,滤波腔体组件213中第一滤波腔体2131的数量应根据光纤的数量进行相应的设置,如图3中可以设置有九个光纤,相应的,滤波腔体组件213中包括九个第一滤波腔体2131。需要说明的是,滤波腔体组件213中的滤波单元21311还可以呈m乘以n的网格状分布,其中,n和m可以是相同或不同的任意正整数。

72.以图中左起第二个标记为a的光纤发出的光的传输过程为例说明本实施例的阵列光谱仪21的工作原理:反射光线由光纤输出以后进入柱面镜211,并被柱面镜211分散成分散光束,分散光束通过对应的第一滤波腔体2131中。并且,分散光束包括九等分的分散光,每个分散光均进入第一滤波腔体2131中对应的滤波单元21311内,然后经不同通带的滤波单元21311过滤后在成像装置214的表面输出不同波长的9份分散光,也即形成输出光谱,输出光谱在水平面上的投影与相应的第一滤波腔体2131在水平面上的投影重合。依此类推,其他光纤发出的反射光线被柱面镜211分散后,也通过相对应的第一滤波腔体2131在成像装置214表面输出相应的输出光谱。成像装置214将每个输出光谱转化成相应的干涉图像,以便后续根据干涉图像得到该光纤对应的待测点51膜厚。

73.本实施例中,光纤能够接收来自相应待测点51的反射光线,并将反射光线同时引导至阵列光谱仪21中。通过将光纤与第一滤波腔体2131一一对应,使得每个反射光线能够被阵列光谱仪21同时转化成相应的干涉图像,分析设备22能够根据每个干涉图像同时计算出相应的待测点51的厚度,进而实现了对多个待测点51同时进行膜厚测试的效果,提高了膜厚的测试效率。

74.请参照5和图6,图5示出了另一种实现方式中的阵列光谱仪21的结构,图6为图5中的滤波腔体组件213中第二滤波腔体2132的结构示意图。图示中x轴方向即为第一预设方向,y轴方向即为第二预设方向。

75.如图5所示,图示位置中,最上方为光纤,位于光纤下方的依次为分光装置、滤波腔体组件213和成像装置214。值得说明的是,图中的光纤即为y型光纤40的第三端43,可见y型

光纤40的第三端43与滤波腔体组件213连接。分光装置可以包括微透镜阵列212,微透镜阵列212是一种由通光孔径及浮雕深度为微米级的透镜组成的阵列。如图所示,微透镜阵列212中微透镜的数量应该根据光纤的数量进行相应的设置,y型光纤40的第三端43例如可以包括九个光纤,微透镜阵列212中也可以包括九个阵列排布的微透镜,相应的,y型光纤40的第三端43也呈阵列排布,且微透镜阵列212中的每个微透镜均正对相应的y型光纤40的第三端43,以使每个微透镜均对应一个光纤发出的反射光线,进而使得每个微透镜将对应光纤发出的反射光线分散至滤波腔体组件213上。值得说明的是,由于微透镜阵列212的造价成本较低,有利于进一步降低生产成本。

76.滤波腔体组件213包括多个阵列排布的第二滤波腔体2132,第二滤波腔体2132内包括多个阵列排布的滤波单元21311,第二滤波腔体2132内的每个滤波单元21311与其他滤波单元21311的通带不同。滤波单元21311与上述实施例中滤波单元21311的结构、工作原理相同,在此不再赘述。并且,由于第二滤波腔体2132内的每个滤波单元21311均与其他滤波单元21311的通带不同,当分散光束通过第二滤波腔体2132中的滤波单元21311以后,第二滤波腔体2132中的每一滤波单元21311输出的分散光束波长均不相同。当第二滤波腔体2132中的滤波单元21311以一定的通带规律进行排布时,第二滤波腔体2132输出的分散光束也以相应的波长规律进行排布,也即形成输出光谱。进一步地,每个微透镜均对应一个第二滤波腔体2132,且每个微透镜在水平面上的投影能够覆盖其对应的第二滤波腔体2132在水平面上的投影,以使光纤发出的反射光线经对应的微透镜分散后,进入对应的第二滤波腔体2132的滤波单元21311内。需要说明的是,本实施例对每个第二滤波腔体2132中滤波单元21311的排布规律不进行限定,能够形成所需的输出光谱即可。

77.参照图6,第二滤波腔体2132中的多个滤波单元21311具有厚度变化,不同厚度的滤波单元21311所对应的通带也不相同。如图所示,滤波腔体组件213中可以包括阵列排布的九个第二滤波腔体2132,每个第二滤波腔体2132中的滤波单元21311例如可以呈五乘以五的网格状分布,且第二滤波腔体2132中的滤波单元21311的厚度均不相同,滤波单元21311沿第一预设方向呈阶梯状排布,滤波单元21311沿第二预设方向也呈阶梯状排布。

78.以图中标记为b的光纤发出的光的传输过程为例说明本实施例的阵列光谱仪21的工作原理:反射光线由光纤输出以后进入微透镜阵列212,并被对应的微透镜分散成分散光束,分散光束通过滤波腔体组件213中中间位置的第二滤波腔体2132中。并且,分散光束包括二十五等分的分散光,每个分散光均进入第二滤波腔体2132中对应的滤波单元21311内,然后经不同通带的滤波单元21311过滤后在成像装置214的表面输出不同波长的二十五份分散光,也即形成输出光谱,输出光谱在水平面上的投影与相应的第二滤波腔体2132在水平面上的投影重合。依此类推,其他光纤发出的反射光线被相应的微透镜分散后,也通过相对应的第二滤波腔体2132在成像装置214表面输出相应的输出光谱。成像装置214将每个输出光谱转化成相应的干涉图像,以便后续根据干涉图像得到该光纤对应的待测点51膜厚。

79.本实施例中,光纤能够接收来自相应待测点51的反射光线,并将反射光线同时引导至阵列光谱仪21中。通过将光纤与第二滤波腔体2132一一对应,将光纤与微透镜阵列212中的微透镜一一对应,使得每个反射光线能够被阵列光谱仪21同时转化成相应的干涉图像,分析设备22能够根据每个干涉图像同时计算出相应的待测点51的厚度,进而实现了对多个待测点51同时进行膜厚测试的效果,提高了膜厚的测试效率。需要说明的是,可以通过

调整y型光纤40内光纤的数量、采集端421的数量以及相应的阵列光谱仪21的结构,进而适应性的用于测量不同数量的待测点51,有利于降低生产成本。

80.需要说明的是,在使用本实用新型实施例提供的膜厚测试装置进行膜厚测试时,可以先将一个未镀膜的光学衬底放置在支撑座33上,在测量未镀膜的光学衬底以后,可以将已镀膜的光学衬底放置在支撑座33上,再使用上述测试方式进行测试,其中,光学衬底上镀膜即为待测薄膜50。通过分别对未镀膜和已镀膜的光学衬底进行测试,可以去除膜厚测试过程中光学衬底的影响,进一步提高膜厚测试的可靠性。

81.本领域技术人员可以清楚地了解到,为描述的方便和简洁,仅以上述各功能模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将装置的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能。上述描述的装置的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

82.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1