光学传感器封装件的制作方法

1.本实用新型总体上涉及集成电路芯片的封装件,尤其是执行光学传感器功能(例如,发光和光检测)的集成电路芯片的封装件。

背景技术:

2.许多常见的光学传感器应用需要使用配置为光发射器的集成电路芯片和配置为光检测器的集成电路芯片。此类光学传感器应用的一个示例是飞行时间(tof)传感器,其利用垂直腔面发射激光器(vcsel)或发光二极管(led)形式的发光器集成电路芯片和光电二极管形式的光检测器集成电路芯片。这些光学集成电路芯片必须进行封装,并且封装件必须易于制造、坚固耐用且成本低廉。

技术实现要素:

3.本公开的目的是提供一种光学传感器封装件,以至少部分地解决现有技术中存在的上述问题。

4.本公开的一方面提供了一种光学传感器封装件,包括:模塑托架,由单个体部形成,所述单个体部通过激光直接构造lds材料制成,并且所述模塑托架包括后侧和前侧,所述模塑托架具有从所述前侧延伸至所述模塑托架的所述单个体部中的盲孔,所述盲孔由侧壁表面和底表面界定,其中所述单个体部包括:底板体部部分以及外周壁体部部分,所述底板体部部分具有限定所述后侧的下表面和限定所述盲孔的所述底表面的上表面,所述外周壁体部部分的外表面限定所述模塑托架的外表面,所述外周壁体部部分的内表面限定所述盲孔的所述侧壁表面的至少一部分;第一裸片附接焊盘,位于所述盲孔的所述底表面;第一键合焊盘,位于所述盲孔的所述底表面;多个平面栅格阵列lga焊盘,位于所述后侧;以及多个通孔,延伸穿过所述底板体部部分以将所述裸片附接焊盘电连接至一个lga焊盘并且将所述键合焊盘电连接至另一个lga焊盘;其中所述第一裸片附接焊盘、所述第一键合焊盘、所述lga焊盘和所述通孔由所述模塑托架的lds激活表面处的镀层形成。

5.根据一个或多个实施例,封装件还包括:集成电路芯片,安装至所述第一裸片附接焊盘,并且通过第一键合线与所述第一键合焊盘电连接。

6.根据一个或多个实施例,封装件进一步包括保护结构,所述保护结构包括填充所述盲孔并且覆盖所述集成电路芯片的透明材料。

7.根据一个或多个实施例,其中所述保护结构还包括盖层,所述盖层在所述模塑托架的所述前侧以及所述透明材料填充物的前表面之上延伸。

8.根据一个或多个实施例,其中所述盖层由不透明材料制成。

9.根据一个或多个实施例,其中所述盖层由树脂材料制成。

10.根据一个或多个实施例,其中所述盖层为转移模塑结构。

11.根据一个或多个实施例,其中所述盖层粘附于所述模塑托架的所述前侧以及所述透明材料填充物的前表面。

12.根据一个或多个实施例,其中所述集成电路芯片包括光学集成电路,并且其中所述盖层包括与所述集成电路芯片的所述光学集成电路的位置对齐的开口。

13.根据一个或多个实施例,封装件进一步包括保护结构,所述保护结构包括在所述盲孔之上延伸并且覆盖所述集成电路芯片的透明板。

14.根据一个或多个实施例,封装件进一步包括在所述盲孔的所述底表面上的阻焊层,所述阻焊层包括开口,所述开口使所述第一裸片附接焊盘和第一键合焊盘的至少部分暴露。

15.根据一个或多个实施例,封装件还包括在所述模塑托架后侧上的阻焊层,所述阻焊层包括开口,所述开口使所述lga焊盘的至少部分暴露。

16.根据一个或多个实施例,其中所述单个体部进一步包括内壁体部部分,所述内壁体部部分接合所述外周壁体部部分的两个相对侧,所述内壁体部部分具有限定所述盲孔的所述侧壁表面的另一部分。

17.根据一个或多个实施例,封装件还包括:在所述底表面处的第二裸片附接焊盘和在所述底表面处的第二键合焊盘,其中所述第二裸片附接焊盘和所述第二键合焊盘位于所述内壁体部部分的、与所述第一裸片附接焊盘和所述第一键合焊盘的相对侧。

18.根据一个或多个实施例,封装件还包括:第一集成电路芯片,安装至所述第一裸片附接焊盘,并且通过第一键合线电连接到所述第一键合焊盘;以及第二集成电路芯片,安装至所述第二裸片附接焊盘,并且通过第二键合线电连接到所述第二键合焊盘。

19.利用本公开的实施例有利地提供了易于制造、坚固耐用且成本低廉的封装件。

附图说明

20.为了更好地理解实施例,现在仅通过示例的方式参考附图,其中:

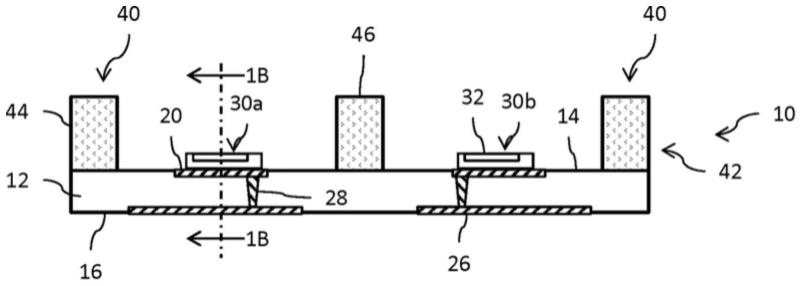

21.图1a和图1b显示了光学传感器封装件的正交横截面图;

22.图2显示了图1a至图1b中光学传感器封装件基板前侧的平面图;

23.图3显示了图1a至图1b光学传感器封装件基板后侧的平面图;

24.图4是图1a至图1b中光学传感器封装件的透视图;

25.图5a和图5b显示了光学传感器封装件的正交横截面图;

26.图6是图5a-5b中光学传感器封装件盖结构的透视图;

27.图7a和7b显示了光学传感器封装件的正交横截面图;

28.图8是图7a-7b中光学传感器封装件盖结构的透视图;

29.图9a和9b显示了光学传感器封装件的正交横截面图;

30.图10是图9a至图9b光学传感器封装件模塑托架的透视图;

31.图11显示了图9a至图9b中光学传感器封装件的俯视图;

32.图12显示了图9a至图9b中光学传感器封装件的底视图;

33.图13a和13b显示了光学传感器封装件的正交横截面图;

34.图14a和14b显示了光学传感器封装件的正交横截面图;

35.图15a和15b显示了光学传感器封装件的正交横截面图;

36.图16a和16b显示了光学传感器封装件的正交横截面图;和

37.图17a至图17i-2显示了制作光学传感器封装件的各种方法的步骤。

具体实施方式

38.参考图1a和图1b,其中显示了光学传感器封装10的正交横截面图。基板层12具有前侧14和后侧16。例如,基底层12可以由通常包括多个层的叠片结构的有机材料制成。这种基板12的示例通常被称为印刷电路板(pcb)。图2显示了基板层12的前侧14的平面图,图3显示了基板层12的后侧16的平面图。多个裸片附接焊盘20安装到基板层12的前侧14。多个键合焊盘22也安装在基板层12的前侧14。基板层12的前侧14可以进一步包括多个金属迹线(参见附图标记15),形成再分布层(rdl),其电连接至裸片附接焊盘20和/或键合焊盘22。多个平面栅极阵列(lga)焊盘26安装到基板层12的后侧16。多个金属通孔28延伸穿过基板层12,以将每个裸片附接焊盘20(或与其连接的rdl的金属迹线,如果使用)电互连至相应的一个lga焊盘26,并且将每个键合焊盘22(或与其连接的rdl的金属迹线,如果使用)电互连至相应的一个lga焊盘26。

39.集成电路芯片30在基板层12的前侧14安装至裸片附接焊盘20。每个集成电路芯片30包括光学集成电路32和位于顶部(或前部)表面的键合焊盘34。例如,集成电路芯片30可以包括具有垂直腔面发射激光器(vcsel)或发光二极管(led)形式的、用于光学集成电路32的光发射器的芯片30a和具有光电二极管形式的、用于光学集成电路32的光检测器的芯片30b。使用导电粘合剂(未明确示出)将集成电路芯片30的底部(或后侧)表面安装到裸片附接焊盘20。键合线38将集成电路芯片30的每个键合焊盘34电连接到针对基板层12的相应一个键合键合焊盘22。在定位键合焊盘22的通孔时应注意的是,通孔位置偏离键合线38的线键合区域非常重要。使用rdl金属迹线15可以提供一种有效地将通孔位置偏移到远离键合焊盘22的引线键合区域的方式。

40.盖结构40安装在基板层12的前侧14。盖结构40可以具有图1a至图1b、图5a-图5b和图7a-图7b所示的许多不同配置。在图1a至图1b所示的配置中,盖结构40包括盖框架42,盖框架42由外周壁44和接合外周壁的两个相对侧的内壁46形成;具有如图4所示的透视图。盖框架42通常由不透明材料制成。盖框架的底部边缘通过粘合层(未明确显示)连接到托架12的前侧14。在图5a-图5b所示的配置中,盖结构40包括盖框架42和透明覆盖件50(例如,包括滤光器和/或光学元件),透明覆盖件50通过粘合层(未明确显示)安装到盖框架的上边缘;具有如图6所示的透视视图。在图7a-图7b所示的配置中,盖结构40包括外壳60,外壳60包括外周壁62、接合外周壁两个相对侧的内壁64和覆盖件(或前壁)66;具有如图8所示的透视图。外壳60通常由不透明材料制成。外壳60的底部边缘通过粘合层(未明确显示)连接到托架12的前侧14。覆盖件66包括与每个集成电路芯片30的光学集成电路32的位置对齐的开口68。透明光学元件70(例如,包括滤光器和/或光学元件)通过粘合层(未明确示出)的方式安装在每个开口68位置处的覆盖件66的底表面72。

41.参考图9a和图9b,其中显示了光学传感器封装件100的正交横截面图。模塑托架112由单个体部材料制成,包括前侧114和后侧116。多个盲孔118从前侧114延伸到模塑托架112的单个体部中。每个盲孔118由侧壁表面120和底表面122界定。每个开口118的深度小于模塑托架112的厚度。用于模塑托架112的材料是激光直接构造(lds)材料。

42.如本领域技术人员所知,lds是一种将含有添加剂的树脂模塑(例如,注射模塑)以形成单个体部的技术。可将激光束施加到单个体部的表面,以便通过激活添加剂而在其上转移所需图案。然后使用金属化工艺(例如涉及铜、镍和/或金等金属的化学镀)将导电图案

(匹配所需的激活添加剂图案)镀到激光处理表面上。导电图案可以包括例如焊盘结构(用于形成裸片附接焊盘、焊盘和/或平面栅极阵列(lga)焊盘)和线结构(用于形成再分配层(rdl)的金属迹线)。lds技术还可用于在单个体部中形成开口并且穿过该单个体部,该单个体部在镀有(或填充)金属时形成互连结构,如通孔。

43.模塑托架112的单个体部包括底板体部部分130,其下表面限定后侧116,其上表面限定每个盲孔118的底表面122。模塑托架112的单个体部还包括外周壁体部部分132,其外表面限定模塑托架112的外表面,其内表面限定每个盲孔118的侧壁表面120的部分。模塑托架112的单个体部还包括连接外周壁体部部分132的两个相对侧的内壁体部部分134,其侧面限定了每个盲孔118的侧壁表面120的其他部分。图10显示了模塑托架112的单个体部的透视图。

44.图11显示了光学传感器封装件100的俯视图(即,向下看前侧114),并且图12显示了光学传感器封装件100的底视图(即,向上看后侧116)。

45.至少一个裸片附接焊盘140在每个盲孔118底表面122处安装到模塑托架112。至少一个键合焊盘142也安装在每个盲孔118的底表面122处的模塑托架112。底表面122还可以包括形成再分布层(rdl)的多个金属迹线(参见附图标记145),其电连接至裸片附接焊盘140和/或键合焊盘142。多个平面栅极阵列(lga)焊盘26安装在模塑托架112的后侧16。多个金属通孔148延伸穿过模塑托架112的底板体部部分130,以将每个裸片附接焊盘140(或与其连接的rdl的金属迹线,如果使用)电互连到相应的一个lga焊盘146,并且将每个焊盘142(或与之连接的rdl的金属迹线,如果使用)电互连至相应的一个lga焊盘146。

46.使用lds工艺技术在模塑托架112中形成金属通孔148。使用激光以在需要通孔148的位置打开完全延伸穿过模塑托架112的底板体部部分130的孔。这是使用众所周知的激光钻孔技术实现的。lds材料的添加剂的lds激活然后使用激光曝光在孔的侧壁上被执行。在侧壁的lds激活后,用导电材料(例如铜、镍和/或金)对激活的侧壁进行电镀。此步骤可使用常规电镀技术(例如,包括化学镀工艺)。

47.使用lds工艺技术在模塑托架112中每个盲孔118的底表面122上形成裸片附接焊盘140、键合焊盘142和rdl金属迹线(如使用)。使用激光曝光,根据对应于所需形状的裸片附接焊盘140、键合焊盘142和rdl金属迹线的图案,在需要裸片附接焊盘140、键合焊盘142和rdl金属迹线的位置处在底表面122处对lds材料的添加剂进行lds激活。在底表面122的lds激活之后,底表面122的激活部分被镀上导电材料,例如铜、镍和/或金。常规电镀技术可用于该步骤(例如,包括化学镀工艺)。

48.lga焊盘146和rdl金属迹线(如果使用)使用lds处理技术形成在模塑托架112的后侧116上。在需要lga焊盘146和rdl金属迹线的位置处,使用激光曝光,根据与lga焊盘146和rdl金属迹线的所需形状相对应的图案,对后侧116处的lds材料添加剂进行lds激活。在后侧116的lds激活之后,后侧116的激活部分被镀上导电材料,例如铜、镍和/或金。常规电镀技术可用于该步骤(例如,包括化学镀工艺)。

49.集成电路芯片150在每个盲孔118的底表面122处被安装至裸片附接焊盘140。每个集成电路芯片150包括位于顶(或前)表面的光学集成电路152和键合焊盘154。例如,集成电路芯片150可以包括具有用于光学集成电路152的、垂直腔面发射激光器(vcsel)或发光二极管(led)形式的光发射器的芯片150a和具有用于光学集成电路152的、光电二极管形式的

光检测器的芯片150b。使用导电粘合剂(未明确示出)将集成电路芯片150的底部(或后侧)表面安装到裸片附接焊盘140。键合线158将用于集成电路芯片150的每个键合焊盘154电连接到每个盲孔118的底表面122处的相应一个键合焊盘142。在定位焊盘142的通孔时应注意的是,通孔位置偏离键合线158的键合区是很重要的。使用rdl金属迹线145可以提供有效地将通孔位置偏移离开焊盘142的键合区域的方法。

50.保护结构160可用于保护集成电路芯片150。如图13a-图13b、14a-图14b和15a-图15b所示,保护结构160可以具有许多不同的配置。在图13a-图13b所示的配置中,保护结构160包括透明材料162,其填充模塑托架112中的每个盲孔118。在图14a-图14b所示的配置中,保护结构160还包括盖层164,在模塑托架112的共面前侧114和透明材料填充162的前表面166上延伸。盖层164优选由不透明树脂材料制成,该不透明树脂材料被转移模塑到包括模塑托架112和透明材料162填充物的组件或结构上,或者被单独模塑并且使用粘合剂附着到该组件上。盖层164包括与每个集成电路芯片150的光学集成电路152的位置对齐的开口168。在图15a-图15b所示的配置中,保护结构160包括附接到模塑托架112的前侧114的透明板170。例如,透明板170可以由玻璃材料制成。

51.在一个实施例中,如图9a-图9b、图13a-图13b、图14a-图14b和图15a-图15b的任何实施方式所示,具有lds制造的裸片附接焊盘140、键合焊盘142、lga焊盘146和rdl金属迹线的模塑托架112可以包括如图16a-图16b所示的阻焊层180。可以在每个盲孔118的底表面122和模塑托架112的后侧116二者上提供层180(如图16a-图16b所示)。或者,可以仅在模塑托架112的后侧116上提供层180。层180包括位于裸片附接焊盘140、键合焊盘142和lga焊盘146位置处的开口182(并且通常将覆盖rdl金属迹线,如果存在)。

52.现在参考图17a至图17i-2,以了解制造光学传感器封装件的晶片级方法的说明。图17a显示了模塑工艺的结果,其中激光直接构造(lds)材料被模塑以形成包括多个盲孔118的晶片级托架112’。应注意一些开口118之间的壁体部分132',开口118的宽度w足以允许切割,从而形成两个外围壁体部分132。例如,模塑工艺可以利用众所周知的注射成型技术,其中lds材料被注射到由封闭的两部分模具定义的腔中,两部分模具的第一模具和第二模具形成定义了面114、116和开口118。图17b显示了激光钻孔、lds表面激活和电镀操作的执行结果,这些操作定义了裸片附接焊盘140、键合焊盘142(未明确显示)、lgs焊盘146、通孔148和rdl金属迹线(如需要)。图17c显示了用于沉积和图案化阻焊层180的工艺的性能结果。应注意,图17c显示了在每个开口118的底表面和托架112’的后侧上都存在阻焊层180。这只是一个示例实现,并且在替代实现中,阻焊层180仅提供在托架112’的后侧。可使用任何合适的沉积或印刷工艺来提供图案化阻焊层180。图17d显示了将集成电路芯片150连接到裸片附接焊盘140的过程的性能结果。可以使用任何适当的拾取和放置操作将芯片150安装在开口118中。图17e示出了使用键合线158将芯片150的键合焊盘电连接到键合焊盘142(未明确示出)的过程的执行结果。可以使用任何合适的引线键合操作进行电气连接。

53.如上所述,提供保护结构160保护集成电路芯片150有多种选择。关于图13a-图13b所示的配置,图17f-1显示了用于沉积透明材料162的过程的性能结果,该透明材料162填充晶片级模塑托架112'中的每个盲孔118。图17f-2显示了通过切割(参考190)壁132'以生产单个光学传感器包来分离组件的过程的结果。

54.关于图14a-图14b中所示的配置,图17g-1显示了用于沉积透明材料162的过程的

结果,该材料162填充晶片级模塑托架112'中的每个盲孔118。图17g-2显示了用于提供盖层164(具有开口168)的工艺的执行结果,盖层164在晶片级模塑托架112’的共面前侧和透明材料162填充的前表面之上延伸。盖层164优选由不透明树脂材料制成,该不透明树脂材料被转移模塑到包括晶片级模塑托架112'和透明材料162填充的组件或结构上,或者被单独模塑并使用粘合剂附着到该组件上。图17g-3显示了通过切割(参考190)壁132'以生产单个光学传感器包来分离组件的过程的执行结果。

55.关于图15a-图15b中所示的配置,图17h-1显示了将透明晶片192连接到晶片级模塑托架112'前侧的过程的执行结果。图17h-2显示了通过切割(附图标记190)壁132'和晶片192以生产单个光学传感器封装件来分离组件的过程的执行结果,其中每个封装件包括透明板170。

56.在图15a-图15b所示配置的替代实施方案中,图17i-1显示了通过切割(参考190)壁132'来分离组件的过程的执行结果,以产生多个组件,每个组件包括模塑机托架112。图17i-2显示了将透明板170连接到用于每个单独组件的模塑托架112前侧的过程的执行结果。

57.在一个实施例中,封装件包括:模塑托架,该模塑托架由激光直接构造(lds)材料制成的单个体部形成,并且模塑托架包括后侧和前侧,前侧具有从前侧延伸到模塑托架单个体部中的盲孔,所述盲孔由侧壁表面和底表面分隔,其中单个体部包括:底板体部部分,该底板体部部分具有限定所述后侧的下表面和限定盲孔底表面的上表面,以及外周壁体部部分,该外周壁体部部分的外表面限定模塑托架的外表面,其内表面限定盲孔的侧壁表面的至少部分。

58.该封装件还包括:第一裸片附接焊盘,位于盲孔的底表面;第一键合焊盘,位于所述盲孔的底表面;多个平面栅格阵列(lga)焊盘,位于后侧;以及多个通孔,其延伸穿过所述底板体部部分以将所述裸片附接焊盘电连接至一个lga焊盘,并且将所述键合焊盘电连接至另一个lga焊盘;其中,所述第一裸片附接焊盘、第一键合焊盘、lga焊盘和通孔由模塑托架的lds激活表面上的镀层形成。

59.在一个实施例中,一种方法包括:模塑激光直接构造(lds)材料,以形成晶片级模塑托架的单个体部,该托架包括后侧和前侧,模塑托架具有从前侧延伸到单个体部中的多个盲孔,每个盲孔由侧壁表面和底表面界定,其中单个体部包括:底板体部部分,其具有限定所述后侧的下表面和限定所述盲孔底表面的上表面;以及多个壁体部分,其具有限定所述盲孔的侧壁表面的内表面。

60.该方法还包括:在每个盲孔处激光钻穿穿过底板体部部分的开口;激活通孔的侧壁;激活底表面和后侧的部分;电镀激活的侧壁以形成延伸穿过底板体部部分的通孔;电镀激活部分以在每个盲孔的底表面处形成裸片附接焊盘;在每个盲孔的底表面上的键合焊盘;以及与每个裸片附接焊盘和键合焊盘相对的平面栅格阵列(lga)焊盘。通孔将每个裸片附接焊盘电连接至一个lga焊盘,并将每个键合焊盘电连接至另一个lga焊盘。

61.该方法还包括切割壁体部分中的某些部分,以将晶片级模塑托架分离成多个组件。

62.本公开的一方面提供了一种方法,包括:模塑激光直接构造lds材料以形成晶片级模塑托架的单个体部,所述模塑托架包括后侧和前侧,所述模塑托架具有从所述前侧延伸

至所述单个体部中的多个盲孔,每个盲孔由侧壁表面和底表面界定,其中所述单个体部包括:底板体部部分,所述底板体部部分具有限定所述后侧的下表面和限定所述盲孔的底表面的上表面,以及多个壁体部分,所述多个壁体部分具有限定所述盲孔的所述侧壁表面的内表面;在每个盲孔处激光钻穿延伸穿过所述底板体部部分的通孔;激活所述通孔的侧壁;激活所述底表面和后侧的部分;电镀所激活的侧壁以形成延伸穿过所述底板体部部分的通孔;电镀所激活的部分,以形成在每个盲孔的所述底表面处的裸片附接焊盘、在每个盲孔的所述底表面处的键合焊盘、以及与每个裸片附接焊盘和焊盘相对的平面栅极阵列lga焊盘,其中所述通孔将每个裸片附接焊盘电连接到一个lga焊盘并且将每个键合焊盘电连接到另一个lga焊盘;以及切割穿过所述壁体部分中的某些部分以将所述晶片级所述模塑托架分离成多个组件。

63.根据一个或多个实施例,方法还包括将集成电路芯片附接到每个裸片附接焊盘,并且在每个集成电路芯片与所述键合焊盘中的一个键合焊盘之间连接键合线。

64.根据一个或多个实施例,方法还包括用覆盖所述集成电路芯片的透明材料填充每个盲孔。

65.根据一个或多个实施例,方法进一步包括模塑盖层,所述盖层在晶片级所述模塑托架的所述前侧之上、并且在填充每个盲孔的所述透明材料的前表面之上延伸。

66.根据一个或多个实施例,所述盖层由不透明材料制成。

67.根据一个或多个实施例,其中所述盖层由树脂材料制成。

68.根据一个或多个实施例,其中每个集成电路芯片包括光学集成电路,并且所述方法还包括形成所述盖层以包括与所述集成电路芯片的所述光学集成电路的位置对齐的开口。

69.根据一个或多个实施例,方法还包括安装盖层,所述盖层在所述晶片级模塑托架的所述前侧和填充每个盲孔的所述透明材料的前表面之上延伸。

70.根据一个或多个实施例,其中所述盖层由不透明材料制成。

71.根据一个或多个实施例,其中所述盖层由树脂材料制成。

72.根据一个或多个实施例,其中每个集成电路芯片包括光学集成电路,并且所述方法还包括形成所述盖层以包括与所述集成电路芯片的所述光学集成电路的位置对齐的开口。

73.根据一个或多个实施例,方法还包括将透明晶片附接到所述晶片级模塑托架,所述透明晶片在所述多个盲孔之上延伸并且覆盖所述集成电路芯片。

74.根据一个或多个实施例,方法还包括:在所述切割之后,将透明板附接到每个组件,所述透明板在所述盲孔之上延伸并且覆盖所述集成电路芯片。

75.根据一个或多个实施例,方法还包括在每个盲孔的所述底表面上沉积阻焊层,所述阻焊层包括开口,所述开口使所述裸片附接焊盘和键合焊盘的至少部分暴露。

76.根据一个或多个实施例,方法还包括在所述晶片级模塑托架的所述后侧上沉积阻焊层,所述阻焊层包括开口,所述开口使所述lga焊盘的至少部分暴露。

77.虽然本实用新型已在附图和前述描述中详细说明和描述,但此类说明和描述被视为说明性或示范性的,而非限制性的;本实用新型不限于所公开的实施例。本领域技术人员通过对附图、本实用新型和所附权利要求的研究,可以理解并实现对所公开实施例的其他

变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1