一种汽车自动洗车模拟试验装置的制作方法

1.本实用新型涉及洗车模拟试验装置技术领域,尤其涉及一种汽车自动洗车模拟试验装置。

背景技术:

2.随着汽车产业的快速发展和国民生活水平的提高,汽车正逐步成为人们的代步工具。在汽车的选择中除安全性和舒适性外,外观也是一个重要的考量指标;汽车在使用过后洗车是必不可少的,但洗车尤其是自动洗车机洗车,对汽车漆面会有一定程度的划伤,这就有必要在汽车制造过程中对样件(测试板)涂层的耐划痕性做测定,由此确定汽车外部零件涂层系统的工艺及工艺参数。目前能做这种测试的设备都是进口设备,价格昂贵,且维护和保养成本也很高。

技术实现要素:

3.本实用新型的目的是为了解决测试的设备都是进口设备,价格昂贵,且维护和保养成本也很高的缺点,而提出的一种汽车自动洗车模拟试验装置。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种汽车自动洗车模拟试验装置,包括平台移动机构、毛刷旋转机构、两组喷嘴喷淋机构、测试台架和样件,所述平台移动机构固定安装在测试台架上,所述毛刷旋转机构固定安装在测试台架上,两组喷嘴喷淋机构均固定安装在测试台架上,所述样件设于平台移动机构上。

6.优选的,所述平台移动机构包括两个第一导轨、四个第一滑块、同步带直线滑台、测试平台和滑台托架,两个第一导轨安装在测试台架上,四个第一滑块分别滑动安装于两个第一导轨上,且四个第一滑块通过螺钉与测试平台连接固定,同步带直线滑台的顶部与测试平台连接固定,同步带直线滑台的底部与滑台托架连接固定,同步带直线滑台连接有伺服电机,测试平台采用铝合金材质,所述滑台托架的两端面固定连接于测试台架上。

7.优选的,所述毛刷旋转机构包括两组支架组件、毛刷、电机安装板和伺服电机;支架组件包括支撑架i、支撑架ii、立柱、第一直角连接件、下连接板、第二导轨、第二滑块、轴承座、上连接板、螺母、调整螺杆、锁紧螺母,支撑架i与支撑架ii的底部与测试台架的顶部连接固定,支撑架i与支撑架ii的侧面与立柱连接固定;立柱采用铝合金型材,立柱通过支撑架i和支撑架ii垂直固定在测试台架上,第二导轨通过螺钉固定在立柱上,第二滑块安装在第二导轨上并与轴承座连接固定;螺母固定安装于上连接板和下连接板上,锁紧螺母安装于调整螺杆上,调整螺杆安装于螺母中,第一直角连接件的一端与立柱连接固定,第一直角连接件的另一端与下连接板连接固定,轴承座与第二滑块通过螺钉连接固定,上连接板通过螺钉与立柱连接固定,电机安装板固定连接于轴承座上,伺服电机安装于电机安装板上。

8.优选的,所述喷嘴喷淋机构包括支撑座i、支撑座ii、竖梁、第二直角连接件、横梁、

角度垫块、喷嘴、卡箍和连接板,支撑座i、支撑座ii的底部与测试台架的顶部连接固定,支撑座i、支撑座ii的侧面与竖梁立连接固定,竖梁通过支撑座i和支撑座ii垂直连接固定在测试台架上,第二直角连接件的一端与竖梁连接固定,第二直角连接件的另一端与横梁连接固定,角度垫块固定连接于横梁上,喷嘴通过卡箍安装在角度垫块上,连接板固定连接于竖梁上。

9.优选的,所述竖梁和横梁为铝合金型材。

10.与现有技术相比,本实用新型的优点在于:

11.本实用新型解决了样件涂层系统的耐划痕性测定的技术难题,测试过程操作简单、安全可靠、测试效率高,确保数据客观真实。

附图说明

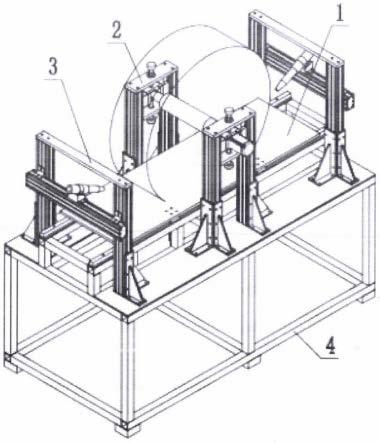

12.图1为本实用新型提出的一种汽车自动洗车模拟试验装置的结构示意图;

13.图2为本实用新型提出的一种汽车自动洗车模拟试验装置的侧视结构示意图;

14.图3为本实用新型提出的一种汽车自动洗车模拟试验装置的俯视结构示意图;

15.图4为本实用新型提出的一种汽车自动洗车模拟试验装置的平台移动机构的结构示意图;

16.图5为本实用新型提出的一种汽车自动洗车模拟试验装置的平台移动机构的爆炸图;

17.图6为本实用新型提出的一种汽车自动洗车模拟试验装置的毛刷旋转机构的结构示意图;

18.图7为本实用新型提出的一种汽车自动洗车模拟试验装置的毛刷旋转机构的爆炸图;

19.图8为本实用新型提出的一种汽车自动洗车模拟试验装置的喷嘴喷淋机构的结构示意图;

20.图9为本实用新型提出的一种汽车自动洗车模拟试验装置的喷嘴喷淋机构的爆炸图;

21.图10为本实用新型提出的一种汽车自动洗车模拟试验装置的测试台架的立体结构示意图;

22.图11为本实用新型提出的一种汽车自动洗车模拟试验装置的测试台架的俯视结构示意图;

23.图12为本实用新型提出的一种汽车自动洗车模拟试验装置的毛刷静态、动态示意图。

24.图中:1、平台移动机构;2、毛刷旋转机构;3、喷嘴喷淋机构; 4、测试台架;11、第一导轨;12、第一滑块;13、同步带直线滑台; 14、测试平台;15、滑台托架;21、支撑架i;22、支撑架ii;23、立柱;24、第一直角连接件;25、下连接板;26、第二导轨;27、第二滑块;28、轴承座;29、上连接板;210、螺母;211、调整螺杆; 212、锁紧螺母;213、毛刷;214、电机安装板;215、伺服电机;31、支撑座i;32、支撑座ii;33、竖梁;34、第二直角连接件;35、横梁;36、角度垫块;37、喷嘴;38、卡箍;39、连接板。

具体实施方式

25.下面将结合本实施例中的附图,对本实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实施例一部分实施例,而不是全部的实施例。

26.参照图1-12,一种汽车自动洗车模拟试验装置,包括平台移动机构1,毛刷旋转机构2,喷嘴喷淋机构3,测试台架4和样件(测试板),平台移动机构1安装并固定在测试台架4上,同步带直线滑台13内的伺服电机驱动同步带直线滑台13,同时带动测试平台14 左、右移动;毛刷旋转机构2安装并固定在测试台架4上,由伺服电机215驱动做顺时针和逆时针旋转;喷嘴喷淋机构3左、右各一套,分别安装并固定在测试台架4上,测试时两喷嘴37左、右交替对毛刷213喷洒洗涤液;样件(测试板)试验时固定在平台移动机构1的测试平台14上,随测试平台14左、右移动。

27.结合图4、图5所示,平台移动机构1包括第一导轨11、第一滑块12、同步带直线滑台13、测试平台14和滑台托架15,第一导轨 11共两根,安装在测试台架4的两导轨平面,两第一导轨11调整平行和水平后固定在测试台架4上;第一滑块12共四块,每根导轨上安装两块,通过螺钉与测试平台14连接固定并支承测试平台14,第一滑块12可在第一导轨11上左右移动;同步带直线滑台13的上安装平面与测试平台14连接固定,底脚与滑台托架15连接固定,同步带直线滑台13配备有伺服电机;测试平台14采用铝合金材质,固接于四块第一滑块12,为样件(测试板)提供安装平面;所述滑台托架15,其两端面固接于测试台架4,支承同步带直线滑台13;伺服电机驱动同步带直线滑台13以一定的速度左右移动,带动测试平台 14左右移动。

28.结合图6、图7所示,毛刷旋转机构2包括支架组件、毛刷213、电机安装板214和伺服电机215;支架组件共两组,包括支撑架i21、支撑架ii22、立柱23、第一直角连接件24、下连接板25、第二导轨 26、第二滑块27、轴承座28、上连接板29、螺母210、调整螺杆211、锁紧螺母212;其中支撑架i21、支撑架ii22、立柱23、第一直角连接件24、螺母210、调整螺杆211、锁紧螺母212每组各两件。支撑架i21、支撑架ii22的底面与测试台架4安装面连接固定,其侧面与立柱23平面连接固定;立柱23采用铝合金型材,通过支撑架i21 和支撑架ii22垂直固定在测试台架4上;第二导轨26用螺钉固定到立柱23上,第二滑块27安装在第二导轨26上并与轴承座28连接固定;螺母210分别安装并固定到上连接板29和下连接板25上,锁紧螺母212拧到调整螺杆211上,调整螺杆211旋入螺母210中;第一直角连接件24一端与立柱23连接固定,另一端与下连接板25连接固定,把下连接板25与两立柱23连在一起;轴承座28分别装到毛刷传动轴的轴承安装段上,轴承座28与第二滑块27用螺钉连接固定;上连接板29通过螺钉与立柱23连接固定,把上连接板29与两立柱23连在一起;调整螺杆211是用来调整毛刷213高度,当毛刷213 高度调整到位后,锁紧螺母212与调整螺杆211锁紧;电机安装板 214固接于轴承座28,伺服电机215安装到电机安装板214上,伺服电机215输出轴通过平键与毛刷传动轴端面内孔配合连接后,拧紧螺钉固定伺服电机215;伺服电机215以(127

±

5)rpm的速度驱动毛刷 213,方向与测试平台14的移动方向相反。

29.结合图8、图9所示,喷嘴喷淋机构3左、右各一套,其包括支撑座i31、支撑座ii32、竖梁33、第二直角连接件34、横梁35、角度垫块36、喷嘴37、卡箍38和连接板39,支撑座i31、支撑座ii 32的底面与测试台架4安装面连接固定,其侧面与竖梁33立面连接固定;竖梁33采用铝合金型材,通过支撑座i31和支撑座ii32垂直连接固定在测试台架4上;第二直角连

接件34一端与竖梁33连接固定,另一端与横梁35连接固定,把横梁35与两竖梁33固接在一起;横梁35采用铝合金型材,由第二直角连接件34与两竖梁33连接固定,支撑喷嘴37并调节喷嘴37高度;角度垫块36固接于横梁35,其角度按喷嘴37的试验角度设计加工,以确保喷嘴37的喷洒中心角度;喷嘴37安装在角度垫块36上,喷嘴37调整到位后用卡箍38固定在角度垫块36上;连接板39固接于竖梁33的上端面,把两竖梁 33连接在一起,提高喷淋架刚度;喷嘴37喷洒中心角度65

°

,水温在15℃-30℃之间,在(300

±

50)kpa压力下,洗涤液以(2.2

±ꢀ

0.2)1/min流速喷向毛刷;两个喷嘴反着测试平台14(或样件)的移动方向左右交替喷洒洗涤液,并产生规定的喷雾图案,测试台架4是由矩形管焊接而成,测试台架4的安装平面选用合适厚度的钢板与之焊接。样件(测试板)要求平整、无变形,基材和尺寸,喷涂、干燥 /硬化和烘干参数,以及试验前的老化和调理等由有关各方商定;测试板的厚度一般在0.5mm到5mm之间,如果厚度大于5mm,则通过设置支架上的毛刷213和喷嘴37到合适的高度来调整毛刷213的进入深度和接近角度。

30.以上所述,仅为本实施例较佳的具体实施方式,但本实施例的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实施例揭露的技术范围内,根据本实施例的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1