一种基于螺旋式测量钢管内径的装置的制作方法

1.本实用新型属于钢管测量的技术领域,具体涉及一种基于螺旋式测量钢管内径的装置。

背景技术:

2.目前,多数制管企业通常采用热轧穿孔、连续轧管和张力减径的工艺来生产无缝钢管,受到自身重力或轧制力等因素的影响,钢管沿轴向难免产生类似弯曲或椭圆等变形问题,这将直接影响钢管的外形尺寸精度,进而影响到钢管的加工性能,因此,许多制管企业都对钢管的内径有严格的要求,这就需要对钢管的内径进行逐根测量;通常的测量内径装置无法对中钢管的内壁,只能通过变长测杆将钢管之内最大的弦作为直径,这就可能导致装置在测量时和钢管的轴线不垂直,这实际上是在测量钢管之内椭圆的直径,而且需要多次测量才能找出这条最大的弦,因此,这些装置的测量结果相对不太可靠。

3.专利文献cn2705773y公开一种内径测量装置,该装置主要由定位器、定位球、定位柱、滑套、套筒、测球、变长测杆和测量表组成,由于该装置不具有对中的功能,因此,该装置的测量可靠性相对较差。

4.专利文献cn103047912a公开一种数显内径检测千分尺,该装置主要由固定弯头测架、移动弯头测架、弯头定位螺杆和传动装置组成,平行组合了两把数显内径千分尺,能够同时测量钢管内径的最大值和最小值,但由于该装置不具有对中的功能,因此,该装置的测量可靠性相对较差。

5.专利文献cn201335669y公开一种内径测量装置,该装置主要由尺架、测砧、微分测量头、连接衬套、固定套筒、上连杆和下连杆组成,由于该装置不具有对中的功能,因此,该装置的测量可靠性相对较差。

技术实现要素:

6.本实用新型提供一种基于螺旋式测量钢管内径的装置,其包括:两根测量杆、八根连杆、两个第一支架、两个第二支架、两个第三支架、两个第四支架、四根转轴、八个滚动轴承、十六根铰、十六根螺杆和十六个螺母;

7.所述测量杆由同轴的刻度段、螺纹段和接触段三部分连接组成;所述刻度段为圆柱体状的对称结构,所述刻度段的圆柱体的侧面均匀标设有四组刻度,每组刻度由相邻的左右两列错位的刻度组成,所述两列错位的刻度的最小分格值为1mm,错位值为0.5mm;所述螺纹段为侧面设有螺纹的圆柱体状的对称结构,用于拧接所述第一支架的第一螺孔,所述螺纹段的螺纹的螺距值为0.5mm;所述接触段为半球体状的对称结构,用于接触钢管的内壁;

8.所述连杆为长方体状的对称结构;所述连杆的两端分别开设有一个圆柱体状的第四通孔,所述第四通孔之内穿设有所述铰;

9.所述第一支架由一个第一主体和两个第一辅体连接组成,两个所述第一辅体分别

位于所述第一主体的上下两个端面;所述第一辅体为圆柱体状的对称结构,所述第一辅体的侧面沿圆周方向均匀标设有五十个分格刻度,用于将一个单位螺距进行五十等分;所述第一辅体的轴线位置开设有一个第一螺孔,所述第一螺孔之内拧接有所述测量杆,所述第一螺孔同时也贯穿于所述第一主体;所述第一主体为长方体状的对称结构,所述第一主体对称开设有两组、共八个圆柱体状的第一通孔,所述第一通孔之内穿设有所述螺杆,所述螺杆的一端拧接有所述螺母;所述第一主体的左右两个端面分别标设有一组刻度,用于标定两个所述第四支架所在的位置;

10.所述第二支架由一个第二主体和两个第二辅体连接组成,所述第二主体和所述第二辅体均为长方体状的对称结构,两个所述第二辅体分别位于所述第二主体的上下两个端面;所述第二主体对称开设有四个圆柱体状的凹槽,所述凹槽之内安装有所述滚动轴承;每个所述凹槽的轴线位置均开设有一个圆柱体状的第二通孔,所述第二通孔之内穿设有所述转轴的轴承段;每个所述第二辅体对称开设有四个圆柱体状的第三通孔,所述第三通孔之内穿设有所述螺杆;

11.所述第三支架由一个第三主体和八个第三辅体连接组成,所述第三主体和所述第三辅体均为长方体状的对称结构,八个所述第三辅体分为四组、同时位于所述第三主体的一个端面;每组的两个所述第三辅体之间可以构成一条长方体状的第一通槽,所述第一通槽之内穿设有所述连杆;每个所述第三辅体均开设有一个圆柱体状的第五通孔,所述第五通孔之内穿设有所述铰;

12.所述第四支架由一个第四主体和八个第四辅体连接组成,所述第四主体和所述第四辅体均为长方体状的对称结构,八个所述第四辅体分为四组、分别位于所述第四主体的左右两个端面;每组的两个所述第四辅体之间可以构成一条长方体状的第二通槽,所述第二通槽之内穿设有所述连杆;每个所述第四辅体均开设有一个圆柱体状的第六通孔,所述第六通孔之内穿设有所述铰;所述第四主体对称开设有四个第二螺孔,一个所述第四支架的四个第二螺孔均采用左旋螺纹,另外一个所述第四支架的四个第二螺孔均采用右旋螺纹;

13.所述转轴由同轴的两个轴承段、一个左旋螺纹段、一个右旋螺纹段和一个隔离段连接组成,两个所述轴承段分别位于所述转轴的两端;所述轴承段为圆柱体状的对称结构,用于穿设所述滚动轴承;所述左旋螺纹段和所述右旋螺纹段均为侧面设有螺纹的圆柱体状的对称结构,所述左旋螺纹段用于拧接采用左旋螺纹的所述第四支架的第二螺孔,所述右旋螺纹段用于拧接采用右旋螺纹的所述第四支架的第二螺孔;所述隔离段为圆柱体状的对称结构,用于隔离所述左旋螺纹段和所述右旋螺纹段;

14.所述滚动轴承、所述铰、所述螺杆和所述螺母均为标准件。

15.基于以上技术方案提供的基于螺旋式测量钢管内径的装置是由两根测量杆、八根连杆、两个第一支架、两个第二支架、两个第三支架、两个第四支架、四根转轴、八个滚动轴承、十六根铰、十六根螺杆和十六个螺母组成,材料普通、且方便加工成型,因此,本实用新型装置的制造成本相对较低。

16.本实用新型装置使用时,将两根测量杆均旋到零刻度位置,同时反向匀速旋转四根转轴,将本实用新型装置穿设在钢管之内,同时正向匀速旋转四根转轴,以便将两个第三支架均接触到钢管的内壁,分别旋进两根测量杆,将两根测量杆的两个接触段均接触到钢

管的内壁,分别读取两根测量杆旋进的距离

△

1和

△

2,事先精确测量处于零刻度位置时的两根测量杆之间的远端距离d0,因此,本实用新型装置的操作过程相对比较简单。

17.本实用新型装置采用对称结构进行设计,第二支架、滚动轴承和转轴的联合使用,可以实现两个第四支架按照预定的轨迹进行对称移动;第二支架、滚动轴承、转轴、第四支架和连杆的联合使用,可以实现两个第三支架对钢管的内壁进行对中;两根测量杆的两个刻度段和两个第一支架的两个第一辅体的联合使用,可以组成两个螺旋测微仪,从而能够精确测算出钢管内径的目的,因此,本实用新型装置的测量精度相对较高。

18.通过本实用新型提供的基于螺旋式测量钢管内径的装置,能够快速对钢管的内壁进行对中,进而实现有效的测量,从而能够计算出钢管的内径,并具有制造成本低、操作简单、测量精度高的特点。

附图说明

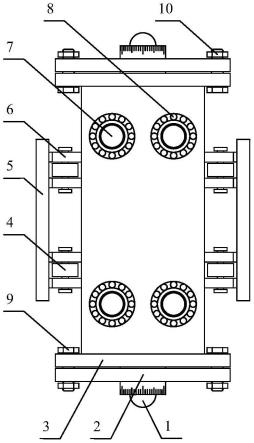

19.图1为本实用新型的基于螺旋式测量钢管内径的装置在连杆和第一支架平行时的主视结构示意图;

20.图2为本实用新型的基于螺旋式测量钢管内径的装置在连杆和第一支架平行时的左视结构示意图;

21.图3为本实用新型的基于螺旋式测量钢管内径的装置在连杆和第一支架平行时的俯视结构示意图;

22.图4为本实用新型的基于螺旋式测量钢管内径的装置在连杆和第一支架垂直时的主视结构示意图;

23.图5为本实用新型的基于螺旋式测量钢管内径的装置在连杆和第一支架垂直时的左视结构示意图;

24.图6为本实用新型的基于螺旋式测量钢管内径的装置在连杆和第一支架垂直时的俯视结构示意图;

25.图7为本实用新型的测量杆的主视结构示意图;

26.图8为本实用新型的第一支架的左视结构示意图;

27.图9为本实用新型的第一支架的俯视结构示意图;

28.图10为本实用新型的第二支架的主视结构示意图;

29.图11为本实用新型的第二支架的俯视结构示意图;

30.图12为本实用新型的连杆的俯视结构示意图;

31.图13为本实用新型的第三支架的主视结构示意图;

32.图14为本实用新型的第三支架的左视结构示意图;

33.图15为本实用新型的第三支架的俯视结构示意图;

34.图16为本实用新型的第四支架的主视结构示意图;

35.图17为本实用新型的第四支架的俯视结构示意图;

36.图18为本实用新型的转轴的左视结构示意图;

37.图19为本实用新型的基于螺旋式测量钢管内径的装置在对中钢管时的结构示意图;

38.图20为本实用新型的基于螺旋式测量钢管内径的装置在测量钢管内径时的结构

示意图;

39.图21为本实用新型的基于螺旋式测量钢管内径的装置的工作原理示意图。

40.附图标记说明:1-测量杆;101-刻度段;102-螺纹段;103-接触段;2-第一支架;201-第一辅体;202-第一主体;203-第一通孔;204-第一螺孔;3-第二支架;301-凹槽;302-第二通孔;303-第二主体;304-第二辅体;305-第三通孔;4-连杆;401-第四通孔;5-第三支架;501-第一通槽;502-第三主体;503-第三辅体;504-第五通孔;6-第四支架;601-第四辅体;602-第四主体;603-第二通槽;604-第二螺孔;605-第六通孔;7-转轴;701-轴承段;702-左旋螺纹段;703-隔离段;704-右旋螺纹段;8-滚动轴承;9-螺杆;10-螺母;11-铰;12-钢管。

具体实施方式

41.以下通过实施例和附图详细说明本实用新型的内容,实施例仅用于理解本实用新型,而不在于限制本实用新型的内容。

42.如图1至图6所示,本实用新型提供的基于螺旋式测量钢管内径的装置是由两根测量杆1、八根连杆4、两个第一支架2、两个第二支架3、两个第三支架5、两个第四支架6、四根转轴7、八个滚动轴承8、十六根铰11、十六根螺杆9和十六个螺母10组成,其中各部件均可用金属材料制作。

43.结合图7至图9所示,所述测量杆1由同轴的刻度段101、螺纹段102和接触段103三部分连接组成;所述刻度段101为圆柱体状的对称结构,所述刻度段101的圆柱体的侧面均匀标设有四组刻度,每组刻度由相邻的左右两列错位的刻度组成,所述两列错位的刻度的最小分格值为1mm,错位值为0.5mm;所述螺纹段102为侧面设有螺纹的圆柱体状的对称结构,用于拧接所述第一支架2的第一螺孔204,所述螺纹段102的螺纹的螺距值为0.5mm;所述接触段103为半球体状的对称结构,用于接触钢管12的内壁。

44.结合图12所示,所述连杆4为长方体状的对称结构;所述连杆4的两端分别开设有一个圆柱体状的第四通孔401,所述第四通孔401之内穿设有所述铰11。

45.结合图8和图9所示,所述第一支架2由一个第一主体202和两个第一辅体201连接组成,两个所述第一辅体201分别位于所述第一主体202的上下两个端面;所述第一辅体201为圆柱体状的对称结构,所述第一辅体201的侧面沿圆周方向均匀标设有五十个分格刻度,用于将一个单位螺距进行五十等分;所述第一辅体201的轴线位置开设有一个第一螺孔204,所述第一螺孔204之内拧接有所述测量杆1,所述第一螺孔204同时也贯穿于所述第一主体202;所述第一主体202为长方体状的对称结构,所述第一主体202对称开设有两组、共八个圆柱体状的第一通孔203,所述第一通孔203之内穿设有所述螺杆9,所述螺杆9的一端拧接有所述螺母10;所述第一主体202的左右两个端面分别标设有一组刻度,用于标定两个所述第四支架6所在的位置。

46.结合图10和图11所示,所述第二支架3由一个第二主体303和两个第二辅体304连接组成,所述第二主体303和所述第二辅体304均为长方体状的对称结构,两个所述第二辅体304分别位于所述第二主体303的上下两个端面;所述第二主体303对称开设有四个圆柱体状的凹槽301,所述凹槽301之内安装有所述滚动轴承8;每个所述凹槽301的轴线位置均开设有一个圆柱体状的第二通孔302,所述第二通孔302之内穿设有所述转轴7的轴承段701;每个所述第二辅体304对称开设有四个圆柱体状的第三通孔305,所述第三通孔305之

内穿设有所述螺杆9。

47.结合图13至图15所示,所述第三支架5由一个第三主体502和八个第三辅体503连接组成,所述第三主体502和所述第三辅体503均为长方体状的对称结构,八个所述第三辅体503分为四组、同时位于所述第三主体502的一个端面;每组的两个所述第三辅体503之间可以构成一条长方体状的第一通槽501,所述第一通槽501之内穿设有所述连杆4;每个所述第三辅体503均开设有一个圆柱体状的第五通孔504,所述第五通孔504之内穿设有所述铰11。

48.结合图16和图17所示,所述第四支架6由一个第四主体602和八个第四辅体601连接组成,所述第四主体602和所述第四辅体601均为长方体状的对称结构,八个所述第四辅体601分为四组、分别位于所述第四主体602的左右两个端面;每组的两个所述第四辅体601之间可以构成一条长方体状的第二通槽603,所述第二通槽603之内穿设有所述连杆4;每个所述第四辅体601均开设有一个圆柱体状的第六通孔605,所述第六通孔605之内穿设有所述铰11;所述第四主体602对称开设有四个第二螺孔604,一个所述第四支架6的四个第二螺孔604均采用左旋螺纹,另外一个所述第四支架6的四个第二螺孔604均采用右旋螺纹。

49.结合图18所示,所述转轴7由同轴的两个轴承段701、一个左旋螺纹段702、一个右旋螺纹段704和一个隔离段703连接组成,两个所述轴承段701分别位于所述转轴7的两端;所述轴承段701为圆柱体状的对称结构,用于穿设所述滚动轴承8;所述左旋螺纹段702和所述右旋螺纹段704均为侧面设有螺纹的圆柱体状的对称结构,所述左旋螺纹段702用于拧接采用左旋螺纹的所述第四支架6的第二螺孔604,所述右旋螺纹段704用于拧接采用右旋螺纹的所述第四支架6的第二螺孔604;所述隔离段703为圆柱体状的对称结构,用于隔离所述左旋螺纹段702和所述右旋螺纹段704。

50.本实用新型提供的基于螺旋式测量钢管内径的装置的组装过程:

51.如图1至图18所示,首先将四根所述转轴7的四个左旋螺纹段702同时拧入、采用左旋螺纹的所述第四支架6的四个第二螺孔604之内,然后将四根所述转轴7的四个右旋螺纹段704同时拧入、采用右旋螺纹的所述第四支架6的四个第二螺孔604之内,保证四个所述左旋螺纹段702的拧入深度和四个所述右旋螺纹段704的拧入深度相等,这样一来,可以将四根所述转轴7和两个所述第四支架6进行组装;

52.然后在两个所述第二支架3的八个凹槽301之内各安装一个所述滚动轴承8,然后将两个所述第二支架3的凹槽301的开口相对设置,然后将四根所述转轴7两端的八个轴承段701分别穿设在八个所述滚动轴承8之内,这样一来,可以将两个所述第二支架3、八个所述滚动轴承8和四根所述转轴7进行组装;

53.然后将一个所述第一支架2设置在安装台之上,然后将两个所述第二支架3设置在所述第一支架2的第一主体202之上,然后将两个所述第二支架3位置在下的八个第三通孔305和所述第一支架2的八个第一通孔203对中,然后在八组对中的通孔之内各穿设一根所述螺杆9,然后在八根所述螺杆9的另一端各拧接一个所述螺母10,这样一来,可以将一个所述第一支架2和两个所述第二支架3进行组装;

54.然后将另外一个所述第一支架2设置在两个所述第二支架3之上,然后将所述第一支架2的八个第一通孔203和两个所述第二支架3位置在上的八个第三通孔305对中,然后在八组对中的通孔之内各穿设一根所述螺杆9,然后在八根所述螺杆9的另一端各拧接一个所

述螺母10,这样一来,可以将另外一个所述第一支架2和两个所述第二支架3进行组装;

55.然后将八根所述连杆4的一端分别穿设在两个所述第四支架6的八条第二通槽603之内,然后将八根所述连杆4的八个第四通孔401和两个所述第四支架6的十六个第六通孔605对中,然后在八组对中的通孔之内各安装一根所述铰11,这样一来,可以将八根所述连杆4的一端和两个所述第四支架6进行组装;

56.然后将八根所述连杆4的另外一端分别穿设在两个所述第三支架5的八条第一通槽501之内,然后将八根所述连杆4的另外八个第四通孔401和两个所述第三支架5的十六个第五通孔504对中,然后在八组对中的通孔之内各安装一根所述铰11,然后将两根所述测量杆1分别拧入两个所述第一支架2的两个第一螺孔204之内,这样一来,整套装置组装完成,可以投入使用。

57.本实用新型提供的基于螺旋式测量钢管内径的装置的工作原理:

58.如图1至图6所示,当八根所述连杆4和两个所述第一支架2保持平行关系时,本装置处于收缩状态;当八根所述连杆4和两个所述第一支架2保持垂直关系时,本装置处于伸展状态;由于本实用新型装置采用对称结构进行设计,两个所述第三支架5可组成一个矩形框架,当所述矩形框架的四条水平棱边同时接触所述钢管12的内壁时、才能保证两根所述测量杆1沿着所述钢管12的径向;

59.如图20和图21所示,测量时两根所述测量杆1的两个接触段103和所述钢管12的内壁均保持接触状态,即两根所述测量杆1的两个接触段103和所述钢管12的内壁均保持圆内切的关系,此时将位置在上的所述测量杆1向上旋进的距离设为

△

1、位置在下的所述测量杆1向下旋进的距离设为

△

2,将处于零刻度位置时的两根所述测量杆1之间的远端距离设为d0,则所述钢管12的内径d

x

=d0+

△

1+

△

2;

60.如图21所示,所述测量杆1的刻度段101和所述第一支架2的第一辅体201的联合使用,可以组成一个螺旋测微仪,所述螺旋测微仪的测量精度能达到0.01mm,推理过程:由于所述螺纹段102的螺距值为0.5mm、并且所述第一辅体201的侧面沿圆周方向均匀标设有五十个分格刻度,因此,所述测量杆1每旋转一个分格刻度,则所述测量杆1在所述第一螺孔204之内移动的轴向距离为0.01mm。

61.本实用新型提供的基于螺旋式测量钢管内径的装置的使用过程:

62.步骤1:首先将两根所述测量杆1均旋到零刻度位置,然后同时反向匀速旋转四根所述转轴7,然后将本实用新型装置垂直穿设在所述钢管12的端口之内,然后同时正向匀速旋转四根所述转轴7,在两个所述第四支架6相互靠拢的过程中、两个所述第三支架5的两个第三主体502必然同时接触所述钢管12的内壁,此时的位置即为对中所述钢管12的位置,如图19所示;

63.步骤2:然后分别旋进两根所述测量杆1,当两根所述测量杆1的两个接触段103均和所述钢管12的内壁进行接触之时,则停止旋进两根所述测量杆1,此时两个所述接触段103均和所述钢管12的内壁处于圆内切的关系,然后分别读取位置在上的所述测量杆1向上旋进的距离

△

1和位置在下的所述测量杆1向下旋进的距离

△

2,然后代入上述公式进行计算,如图20所示;

64.补充说明:本实用新型提供的基于螺旋式测量钢管内径的装置采用对称的结构进行设计,只要保证四根所述转轴7的四个所述左旋螺纹段702和四个所述右旋螺纹段704在

两个所述第四支架6的八个第二螺孔604之内的初始拧入深度相等,就能保证两个所述第四支架6具有相同的缩进量或相同的伸出量;事先精确测量出处于零刻度位置时的两根所述测量杆1之间的远端距离d0;两根所述测量杆1和两个所述第一支架2的两个第一辅体201的初始刻度均保持对齐状态,以保证测量的有效性;为了方便描述所述转轴7的旋转方向,不妨将能够促使两个所述第四支架6相互靠拢的旋转方向设为正向、将能够促使两个所述第四支架6相互远离的旋转方向设为反向。

65.通过实施例可看出,采用本实用新型提供的基于螺旋式测量钢管内径的装置,能够快速对钢管的内壁进行对中,进而实现有效的测量,从而能够计算出钢管的内径,本实用新型装置具有制造成本低、操作简单、测量精度高的特点。

66.最后应说明的是:以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1