半导体晶片的评价方法与流程

半导体晶片的评价方法

1.关联申请的相互参照

2.本技术主张2020年6月8日提交的日本特愿2020-099230号的优先权,其全部记载作为特别公开在此引用。

技术领域

3.本发明涉及一种半导体晶片的评价方法,详细地说,涉及一种在半导体基板上具有覆盖层的半导体晶片的评价方法。

背景技术:

4.近年来,作为半导体晶片的缺陷、附着于表面的异物的评价方法,广泛使用基于由激光表面检查装置检测的亮点(lpd;light point defect,亮点缺陷)的方法(例如参照日本特开2005-43277号公报(其全部记载作为特别公开在此引用))。在该方法中,使光入射到评价对象的半导体晶片表面,通过检测来自该表面的放射光(散射光或反射光),评价半导体晶片的缺陷、异物的有无和尺寸。

5.在日本特开2005-43277号公报中公开了如下方法:使用具备一个入射系统和两个受光系统的激光表面检查装置,对凸状缺陷和凹状缺陷进行分类,评价沉积了膜的状态的半导体晶片(日本特开2005-43277号公报的段落0024~0026中记载的第二实施方式)。

6.在覆盖层被成膜后的半导体晶片上,作为表面缺陷,可能存在覆盖层的表面的附着物和非附着凸状缺陷。附着物是在成膜过程中和/或成膜过程后从外部环境附着在覆盖层上的异物。相对于此,非附着凸状缺陷是覆盖层表面的局部隆起,通常是以存在于成膜前的晶片表面的缺陷为核并因成膜而膨大化的缺陷。由于附着物能够通过清洗除去,所以对后续的过程产生的影响小。相对于此,非附着凸状缺陷例如在后续的布线过程中引起动作异常而可能导致成品率降低,但不能通过清洗除去。如上所述,由于用于减少附着物和非附着凸状缺陷的对策不同,所以希望能够分别检测两者。

技术实现要素:

7.本发明的一个方式提供一种新的评价方法,该评价方法通过在覆盖层的表面检测附着物和/或非附着凸状缺陷来评价具有覆盖层的半导体晶片。

8.本发明的一个方式是一种半导体晶片的评价方法(以下也仅记载为“评价方法”),利用激光表面检查装置评价半导体晶片(以下也仅记载为“晶片”),

9.上述半导体晶片在半导体基板上具有覆盖层,

10.上述激光表面检查装置具有:

11.第一入射系统;

12.第二入射系统,以比第一入射系统入射到被照射面的光的入射角高的角度的入射角使光入射到被照射面;

13.第一受光系统;

14.第二受光系统;以及

15.第三受光系统,

16.上述三种受光系统的选自由接收从被照射面放射的光的受光角和偏振选择性构成的组中的一个以上各不相同,

17.所述半导体晶片的评价方法包括在上述覆盖层的表面通过如下方式进行上述半导体晶片的评价:基于包含三种低入射角测定结果和至少一种高入射角测定结果的多个测定结果,将选自由存在于上述覆盖层的表面的附着物和非附着凸状缺陷构成的组中的缺陷种类检测为亮点,上述三种低入射角测定结果是通过由上述三种受光系统分别接收通过从第一入射系统入射的光在上述表面反射或散射而放射的放射光而得到的,上述至少一种高入射角测定结果是通过由上述三种受光系统的至少一种接收通过从第二入射系统入射的光在上述表面反射或散射而放射的放射光而得到的。

18.在一个方式中,上述三种受光系统中的一种受光系统能够接收全方位光,其他两种受光系统能够分别选择性地接收方位角不同的偏振光。

19.在一个方式中,接收上述全方位光的受光系统的受光角可以是比上述其他两种受光系统的受光角高的角度。

20.在一个方式中,可以是将由上述其他两种受光系统中的一方选择性地接收的偏振光的方位角设为θ1°

,将由另一方选择性地接收的偏振光的方位角设为θ2°

,0

°

≤θ1°

≤90

°

,90

°

≤θ2°

≤180

°

。

21.在一个方式中,可以是上述至少一种高入射角测定结果包含通过以如下方式得到的测定结果:由上述其他两种受光系统的至少一方接收通过从第二入射系统入射的光在上述表面反射或散射而放射的放射光。

22.在一个方式中,上述评价方法可以是,

23.第一受光系统接收全方位光,

24.第二受光系统选择性地接收方位角θ1°

的偏振光,

25.第三受光系统选择性地接收与方位角θ1°

不同的方位角θ2°

的偏振光,

[0026]0°

≤θ1°

≤90

°

且90

°

≤θ2°

≤180

°

,

[0027]

第一受光系统的受光角是比第二受光系统的受光角和第三受光系统的受光角高的角度,包括基于选自由

[0028]

通过组合第一入射系统与第一受光系统而得到的测定结果1中的检测的有无和检测尺寸、

[0029]

通过组合第一入射系统与第二受光系统而得到的测定结果2中的检测的有无和检测尺寸、

[0030]

通过组合第一入射系统与第三受光系统而得到的测定结果3中的检测的有无和检测尺寸、以及

[0031]

通过组合第二入射系统与第二受光系统或第三受光系统而得到的测定结果4中的检测的有无和检测尺寸

[0032]

构成的组的判别基准,判别作为上述亮点检测出的缺陷种类是附着物还是非附着凸状缺陷。

[0033]

在一个方式中,可以按照后述的表1所示的判别基准进行上述判别。

[0034]

在一个方式中,在表1中,x可以是1.30~1.50的范围。

[0035]

在一个方式中,在表1中,y可以是0.60~0.80的范围。

[0036]

在一个方式中,在表1中,z可以是0.80~0.85的范围。

[0037]

在一个方式中,上述覆盖层可以是沉积了成膜材料的沉积层。

[0038]

在一个方式中,上述半导体基板可以是单晶硅基板。

[0039]

发明的效果:

[0040]

根据本发明的一个方式,通过检测覆盖层表面的附着物和/或非附着凸状缺陷,能够评价在半导体基板上具有覆盖层的半导体晶片。

附图说明

[0041]

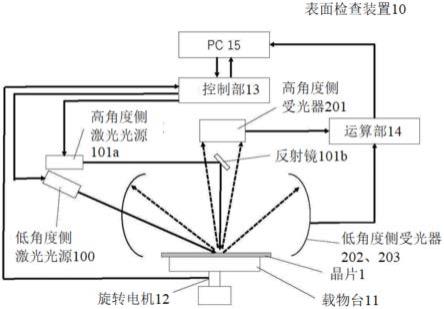

图1表示激光表面检查装置的一例(概略结构图)。

[0042]

图2表示在实施例中在半导体晶片的覆盖层的表面利用sem观察到的非附着凸状缺陷和附着物的一例(sem图像)。

[0043]

图3是表示在实施例中在表2所示的(2)和(3)的判别中使用的dw1o通道和dw2o通道的检测尺寸分布的曲线图。

[0044]

图4是表示在实施例中在表2所示的(4)的判别中使用的dw1o通道和dno通道的检测尺寸分布的曲线图。

[0045]

图5是表示在实施例中在表2所示的判别(5)和(6)中使用的dw1o通道和dwn通道的检测尺寸分布的曲线图。

[0046]

图6是表示在实施例中在表2所示的判别(7)中使用的dw1o通道和dw2o通道的检测尺寸分布的曲线图。

具体实施方式

[0047]

下面,对上述评价方法更详细地进行说明。

[0048]

[评价对象的半导体晶片]

[0049]

上述评价方法中的评价对象的半导体晶片是在半导体基板上具有覆盖层的半导体晶片。上述半导体基板可以是单晶硅基板等各种半导体基板。

[0050]

作为存在于上述半导体基板上的覆盖层可以是通过公知的成膜方法形成的各种覆盖层。作为上述覆盖层的具体例可以列举氧化物层、氮化物层、多晶硅层、非晶硅层、金属层等。

[0051]

在一个方式中,上述覆盖层可以是在半导体基板上沉积了成膜材料的沉积层。作为用于形成沉积层的成膜方法,可以列举能够通过气相生长法使成膜材料沉积在半导体基板上的各种成膜方法,例如cvd(chemical vapor deposition,化学气相沉积)法、ald(atomic layer deposition,原子层沉积)法等。上述覆盖层的厚度例如可以为5~500nm的范围,但是并不限定于该范围。

[0052]

在上述半导体基板上的覆盖层的表面可能存在附着物和非附着凸状缺陷。根据以下详细说明的评价方法,能够检测这些缺陷种类。此外,附着物和非附着凸状缺陷均以凸状的形状存在于覆盖层表面,并且通常均具有大范围的尺寸分布而存在于覆盖层表面,因此在单纯地基于由激光表面检查装置检测出的亮点的尺寸的评价中,难以判别两者。相对于

此,根据以下详细说明的评价方法,能够判别附着物和非附着凸状缺陷。

[0053]

[激光表面检查装置]

[0054]

在上述评价方法中使用的激光表面检查装置(以下也仅记载为“表面检查装置”)具备:

[0055]

两种入射系统,入射到被照射面的光的入射角不同;以及

[0056]

三种受光系统(第一受光系统、第二受光系统和第三受光系统),选自由受光角和偏振选择性构成的组中的至少一个各不相同。

[0057]

在上述表面检查装置中,由不同的受光系统接收通过从不同的入射系统入射到评价对象的半导体晶片的覆盖层的表面(即被照射面)的光在被照射面上的各部位反射或散射而放射的放射光。放射光放射的方向(详细地说,反射光的反射角度或散射光的散射角度)和偏振特性可能根据形成在半导体基板上的覆盖层中的附着物或非附着凸状缺陷的存在而发生各种变化。本发明人推测,通过由选自由受光角和偏振选择性构成的组中的至少一个各不相同的上述三种受光系统接收这些不同的各种放射光,能够将上述附着物、非附着凸状缺陷检测为亮点。图1表示具备这样的入射系统和受光系统的表面检查装置的一例(概略结构图)。在图1中,由实线箭头示意性地表示入射光,由虚线箭头示意性地表示放射光。但是,图中所示的入射方向和放射方向是例示,对本发明没有任何限定。此外,在各受光系统接收的放射光中可以包含反射光和散射光的一方或两方。

[0058]

图1所示的表面检查装置10具备低角度侧激光光源100作为第一入射系统。以比第一入射系统入射到被照射面的光的入射角高的角度的入射角使光入射到被照射面的第二入射系统由高角度侧激光光源101a和反射镜101b构成。从高角度侧激光光源101a射出的光通过被反射镜101b反射,变更其射出方向而入射到晶片1的覆盖层(未图示)的表面。

[0059]

图1所示的表面检查装置10具备高角度侧受光器201、低角度侧受光器202和低角度侧受光器203作为三种受光系统。图1所示的表面检查装置10具有高角度侧受光器为一个、低角度侧受光器为两个的结构。但是,在上述评价方法中使用的表面检查装置不限定于上述结构,也可以是高角度侧受光器为两个、低角度侧受光器为一个的结构。此外,两个低角度侧受光器的受光角可以相同,也可以不同。这方面在高角度侧受光器为两个的情况下也相同。这些三个受光器的选自由受光角和偏振选择性构成的组中的至少一个各不相同。关于这方面在后面进一步说明。另外,在图1所示的表面检查装置10中,低角度侧受光器202、203具有在载物台11上方整周接收放射光的结构。但是,表面检查装置所具有的受光系统只要具有能够接收放射光的结构即可,并不限定于图1所示的结构。

[0060]

此外,表面检查装置10通过具备能够使载置晶片1的载物台11旋转的旋转电机12以及能够在水平方向上移动的可动单元(未图示),能够改变从上述各激光光源入射的光的照射位置。由此,能够对晶片1的覆盖层的表面的应评价的区域或表面整个区域依次照射(即扫描)光,并且在应评价的区域或表面整个区域进行缺陷种类的检测。

[0061]

此外,表面检查装置10具备:控制部13,控制载物台11的旋转和水平方向的移动;以及运算部14,基于上述各受光器接收到的放射光的信息,计算检测出的缺陷种类的检测尺寸。此外,pc(personal computer,个人计算机)15从控制部13接收照射了光的位置的位置信息,并且为了向未照射位置照射光而发送使载物台11移动的信号。进而,pc15能够从运算部14接收与检测出的缺陷种类的检测尺寸相关的信息,生成在后面详细说明的各种测定

结果。

[0062]

但是,图1中概略表示的表面检查装置的结构是例示。在上述评价方法中,只要是具有入射到被照射面的光的入射角不同的两种入射系统、以及选自由受光角和偏振选择性构成的组中的至少一个各不相同的三种受光系统(第一受光系统、第二受光系统和第三受光系统)的表面检查装置,则不限定于图1所示的结构的表面缺陷装置,能够使用各种表面检查装置。作为具体的装置名,例如可以列举kla公司制surfscan系列sp5和同系列sp7。

[0063]

[检测对象的缺陷种类]

[0064]

上述评价方法中的表面检查装置的检测对象是在半导体晶片中选自由存在于形成在半导体基板上的覆盖层的表面的附着物和非附着凸状缺陷构成的组中的缺陷种类。通过上述两种入射系统分别使光入射到评价对象的晶片的覆盖层的表面并从上述覆盖层的表面放射(散射或反射)光,这些缺陷种类在受光系统中被检测为亮点。通过检测亮点,能够在表面检查装置的运算部中,根据检测出的亮点的尺寸并基于标准颗粒的尺寸,计算导致亮点的缺陷种类的尺寸(检测尺寸)。基于标准颗粒的尺寸的检测尺寸的计算能够通过市售的表面检查装置所具备的运算单元或公知的运算方法来进行。

[0065]

附着物是异物,该异物在用于在半导体基板上形成覆盖层的成膜过程中和/或成膜过程后从外部环境附着在覆盖层的表面上。

[0066]

相对于此,非附着凸状缺陷与上述由附着产生的缺陷不同,是覆盖层表面的局部隆起。上述非附着凸状缺陷通常以存在于成膜前的晶片表面的缺陷为核并因成膜而膨大化的缺陷。

[0067]

在上述评价方法中,在晶片的覆盖层的表面,能够基于包含三种低入射角测定结果和至少一种高入射角测定结果的多个测定结果,将选自由存在于晶片的覆盖层的表面的附着物和非附着凸状缺陷构成的组中的缺陷种类检测为亮点,该三种低入射角测定结果是通过由上述三种受光系统分别接收通过从第一入射系统(即低角度侧入射系统)入射的光在上述表面反射或散射而放射的放射光而得到的,该至少一种高入射角测定结果是通过由上述三种受光系统的至少一种接收通过从第二入射系统(即高角度侧入射系统)入射的光在上述表面反射或散射而放射的放射光而得到的。本发明人认为:在附着物和非附着凸状缺陷中,由于使来自上述两个入射系统的入射光反射或散射而放射的性质不同,所以通过以上述方式使用多个测定结果,能够判别附着物和非附着凸状缺陷并检测为亮点。

[0068]

[评价方法的具体实施方式]

[0069]

接着,对上述评价方法的具体方式进行说明。

[0070]

《入射系统》

[0071]

从第一入射系统和第二入射系统分别入射到晶片的覆盖层表面的入射光的波长没有特别限定。在一个方式中,入射光可以是紫外光,但是也可以是可见光或其他光。在此,本发明和本说明书中的紫外光是指小于400nm的波长区域的光,可见光是指400~600nm的波长区域的光。

[0072]

关于上述两种入射系统,相对于入射角,高角度(侧)/低角度(侧)是指由一方与另一方的关系相对地确定的角度,具体的角度没有限定。在一个方式中,如果将与上述覆盖层表面水平的所有方向设为0

°

,将与该覆盖层表面垂直的方向设为90

°

,将入射角规定为从最小0

°

到最大90

°

,则从第一入射系统(即低角度侧入射系统)入射到评价对象的晶片的覆盖

层表面的入射光的入射角可以为0

°

以上60

°

以下,优选为超过0

°

且30

°

以下的范围。另一方面,作为与上述同样地规定的入射角,从第二入射系统(即高角度侧入射系统)入射到评价对象的晶片的覆盖层表面的入射光的入射角可以为超过60

°

且90

°

以下,优选为超过80

°

且90

°

以下。

[0073]

《受光系统》

[0074]

在上述评价方法中使用的表面检查装置具有三种受光系统,这些三种受光系统的选自由受光角和偏振选择性构成的组中的至少一个各不相同。在一个方式中,一种受光系统可以是在高角度侧接收来自评价对象的晶片的覆盖层的表面的放射光的高角度侧受光系统,其他两种受光系统可以是在低角度侧接收上述放射光的低角度侧受光系统。两种低角度侧受光系统的受光角可以相同,也可以不同。在此,相对于受光角,高角度(侧)/低角度(侧)是由一方与另一方的关系相对地确定的角度,具体的角度没有限定。在一个方式中,在与前面记载的入射角同样地以评价对象的晶片的覆盖层的表面为基准而规定角度的情况下,高角度侧的受光可以是指以超过80

°

且90

°

以下的受光角进行受光,低角度侧的受光可以是指以0

°

以上80

°

以下的受光角进行受光。此外,在另一个方式中,也可以是两种受光系统为高角度侧受光系统,一种受光系统为低角度侧受光系统。在这种情况下,两种高角度侧受光系统的受光角可以相同,也可以不同。

[0075]

上述三种受光系统的选自由受光角和偏振选择性构成的组中的至少一个各不相同。关于受光角,如上所述。另一方面,“偏振选择性不同”是指,受光系统选择偏振光并受光的性质(即具有偏振选择性)、接收全方位光的性质(即没有偏振选择性)、以及选择性地接收在偏振光中具有特定的(或特定的范围的)方位角的偏振光的性质中的至少一个不同。对受光系统赋予偏振选择性的方法是公知的,例如通过在受光系统中具备偏振滤光器,能够构成具有偏振选择性的受光系统,并且能够根据偏振滤光器的种类对受光系统赋予选择性地接收具有特定的(或特定的范围的)方位角的偏振光的性质。

[0076]

在一个方式中,上述表面检查装置可以是一种受光系统接收全方位光,其他两种受光系统选择性地接收偏振光。此外,在具体的一个方式中,可以是一种受光系统接收全方位光,其他两种受光系统分别选择性地接收方位角不同的偏振光。关于选择性地接收偏振光的两种受光系统,可以是将一方的受光系统接收的偏振光的方位角设为θ1°

,将另一方的受光系统接收的偏振光的方位角设为θ2°

,0

°

≤θ1°

≤90

°

且90

°

≤θ2°

≤180

°

。此外,在优选的具体的一个方式中,接收全方位角的受光系统的受光角可以是比选择性地接收偏振光的受光系统高的角度。另外,全方位光也被称为非偏振光,是指不偏振的光。相对于此,偏振光是指具有特定的方向性(方位角)的光。

[0077]

关于受光系统,更优选的具体的一个方式如下所述。

[0078]

第一受光系统接收全方位光,

[0079]

第二受光系统接收方位角θ1°

的偏振光,

[0080]

第三受光系统接收方位角θ2°

的偏振光,

[0081]

第一受光系统的受光角是比第二受光系统和第三受光系统的受光角高的角度。即,接收全方位角的第一受光系统是高角度侧受光系统,接收偏振光的第二受光系统和第三受光系统是低角度侧受光系统。此外,接收偏振光的两个受光系统(第二受光系统和第三受光系统)接收的偏振光的方位角为θ1°

<θ2°

。

[0082]

在具有上述更优选的具体的一个方式的受光系统的表面检查装置中,可以认为接收方位角较小的偏振光的第二受光系统能够抑制来自晶片的覆盖层的表面的反射光成分,容易检测来自进行各向同性的散射的缺陷种类的散射光。相对于此,本发明人认为,接收方位角较大的偏振光的第三受光系统与上述第二受光系统相比,虽然对来自晶片的覆盖层的表面的反射光成分的抑制效果低,但是能够高灵敏度地检测来自进行各向异性的散射的缺陷种类的散射光。此外,本发明人推测,通过与上述第二受光系统和第三受光系统一起组合在比这些两种受光系统更高的角度侧接收全方位光的第一受光系统,能够进一步提高各种缺陷种类的检测灵敏度。由此,本发明人认为能够同时高灵敏度地检测附着物和非附着凸状缺陷。但是,以上包含本发明人的推测,不对本发明进行任何限定。

[0083]

在上述评价方法中,在评价对象的晶片的覆盖层的表面,基于包含三种低入射角测定结果和至少一种高入射角测定结果的多个测定结果,将选自由存在于晶片的覆盖层的表面的附着物和非附着凸状缺陷构成的组中的缺陷种类检测为亮点,该三种低入射角测定结果是通过由上述三种受光系统分别接收通过从第一入射系统(即低角度侧入射系统)入射的光反射或散射而放射的放射光而得到的,该至少一种高入射角测定结果是通过由上述三种受光系统的至少一种接收通过从第二入射系统(即高角度侧入射系统)入射的光在覆盖层的表面反射或散射而放射的放射光而得到的。从进一步提高附着物和/或非附着凸状缺陷的检测灵敏度的观点出发,上述高入射角测定结果优选包含通过如下方式得到的测定结果:由能够选择性地接收偏振光的上述两种受光系统的至少一个接收通过从第二入射系统入射的光在评价对象的晶片的覆盖层的表面反射或散射而放射的放射光。在一个方式中,高入射角测定结果可以是通过如下方式得到的测定结果:由能够选择性地接收偏振光的上述两种受光系统中的任一方接收通过从第二入射系统入射的光在评价对象的晶片的覆盖层的表面反射或散射而放射的放射光。

[0084]

但是,如前面记载的那样,由于附着物和非附着凸状缺陷的产生原因各不相同,所以用于降低它们的方法也不同。例如,附着物能够通过一般的清洗容易地除去。因此,为了降低附着物,例如只要强化清洗条件即可。具体地说,作为用于降低附着物的方法,可以列举增加清洗次数、延长清洗时间、使用清洗力更高的清洗剂等。或者作为用于降低附着物的方法的一例,可以列举通过重新研究成膜过程来抑制成膜过程中和/或成膜过程后异物附着于覆盖层的表面。另一方面,非附着凸状缺陷不能通过覆盖层形成后的清洗来除去。因此,作为用于降低非附着凸状缺陷的方法,可以列举重新研究半导体晶片的制造过程,例如强化在覆盖层的成膜过程前进行的半导体基板的清洗条件,通过清洗除去可能成为形成非附着凸状缺陷的核的半导体基板表面的异物。因此,在具有覆盖层的晶片的评价中,期望能够判别并检测附着物和非附着凸状缺陷。通过判别并检测,能够掌握附着物和非附着凸状缺陷各自的产生数量、存在状态(分布),能够根据产生数量、分布来选择适当的降低方法。

[0085]

关于上述方面,根据具备入射角不同的两种入射系统和上述更优选的具体的一个方式的受光系统的表面检查装置,基于选自由

[0086]

通过组合第一入射系统与第一受光系统而得到的测定结果1中的检测的有无和检测尺寸、

[0087]

通过组合第一入射系统与第二受光系统而得到的测定结果2中的检测的有无和检测尺寸、

[0088]

通过组合第一入射系统与第三受光系统而得到的测定结果3中的检测的有无和检测尺寸、以及

[0089]

通过组合第二入射系统与第二受光系统或第三受光系统而得到的测定结果4中的检测的有无和检测尺寸

[0090]

构成的组的至少一种判别基准,能够判别在表面检查装置中作为亮点检测出的缺陷种类是附着物还是非附着凸状缺陷。本发明人认为,能够进行这样的判别的理由是,存在于晶片的覆盖层的表面的附着物和非附着凸状缺陷由于产生原因不同而形状等不同,由此使光散射/反射的举动不同,因此根据入射到晶片的覆盖层的表面的光的入射角不同、受光系统的受光角、偏振选择性不同,受光系统中的检测的有无、检测尺寸不同。

[0091]

根据具备入射角不同的两种入射系统和上述更优选的具体的一个方式的受光系统的表面检查装置,更优选的是,按照下述表1所示的基准,能够更高精度地判别检测出的缺陷种类是附着物还是非附着凸状缺陷。

[0092]

[表1]

[0093][0094]

表1中,x、y、z分别独立地超过0。在一个方式中,x可以是1.30~1.50的范围,y可以

是0.60~0.80的范围,z可以是0.80~0.85的范围。

[0095]

上述(1)中的检测上限尺寸根据用于评价的表面检查装置而确定,例如,关于表面检查装置中的检测尺寸,测定结果1的检测上限尺寸可以为300nm以上,测定结果2的检测上限尺寸可以为100nm以上,测定结果3的检测上限尺寸可以为200nm以上。

[0096]

上述评价方法的更具体的一个方式基于实施例在后面说明。通过基于上述评价方法的评价,能够进行关于形成在半导体晶片的半导体基板上的覆盖层的表面有无缺陷种类(附着物和/或非附着凸状缺陷)、缺陷种类的存在数量、存在位置(分布)等缺陷种类的各种评价。

[0097]

基于通过以上说明的评价方法进行评价而得到的评价结果,在半导体晶片的制造工序中,通过进行用于抑制覆盖层的表面上产生缺陷种类(附着物和/或非附着凸状缺陷)的工序变更、维护(例如制造条件的变更、制造装置的更换、清洗、药液的高质量化等),此后,能够提供上述缺陷种类少的高质量的半导体晶片作为产品晶片。

[0098]

此外,通过上述评价方法对作为产品出厂前的半导体晶片进行评价,将确认了覆盖层的表面的缺陷种类的存在数量在预先确定的容许范围内(阈值以下)的半导体晶片作为产品晶片出厂,由此能够稳定地提供高质量的半导体晶片。另外,阈值没有特别限定,能够根据产品晶片的用途等适当设定。

[0099]

即,上述评价方法能够用于在半导体基板上具有覆盖层的半导体晶片的工序管理、质量管理。

[0100]

[实施例]

[0101]

以下,基于实施例进一步说明本发明。但是,本发明并不限定于实施例所示的实施方式。1.亮点(lpd)的检测和缺陷种类的尺寸计算

[0102]

作为评价对象的半导体晶片,准备了三片在单晶硅基板上具有通过cvd法形成的氮化物层(氮化硅层)的半导体晶片。三片半导体晶片的氮化物层的厚度分别为10nm、50nm、100nm。

[0103]

在三片半导体晶片的氮化物层的表面上,使用kla公司制surfscan系列sp7作为表面检查装置进行了亮点的检测。

[0104]

在kla公司制surfscan系列sp7中,

[0105]

作为入射系统具有:

[0106]

使入射光倾斜入射到评价对象晶片的覆盖层的表面的斜向激光光源(紫外光源);以及,

[0107]

经由反射镜使入射光垂直入射到评价对象晶片的覆盖层的表面的垂直激光光源(紫外光源)。

[0108]

上述表面检查装置具有以下通道作为入射系统与受光系统的组合:

[0109]

dw1o(dark-field wide1 oblique,暗场宽1倾斜)通道;

[0110]

dw2o(dark-field wide2 oblique,暗场宽2倾斜)通道;

[0111]

dno(dark-field narrow oblique,暗场窄倾斜)通道;

[0112]

dwn(dark-field wide normal,暗场宽标准)通道;以及

[0113]

dnn(dark-field narrow normal,暗场窄标准)通道。

[0114]

另外,在本评价中,未使用dnn通道。

[0115]

dw1o通道和dw2o通道的受光器是相对于dno通道的受光器位于低角度侧的受光器,具有偏振选择性。dw1o通道接收的偏振光的方位角小于dw2o通道接收的偏振光的方位角。dw1o通道接收的偏振光的方位角在0

°

以上90

°

以下的范围内,dw2o通道接收的偏振光的方位角在90

°

以上180

°

以下的范围内。dw1o通道的检测结果相当于表1中的“测定结果2”。dw2o通道的检测结果相当于表1中的“测定结果3”。

[0116]

dwn通道的受光器与dw1o通道的受光器相同。dwn通道的检测结果相当于表1中的“测定结果4”。

[0117]

dno通道的受光器是接收全方位光的(即不具有偏振选择性的)受光器,是相对于dw1o通道和dw2o通道的受光器位于高角度侧的受光器。dno通道的检测结果相当于表1中的“测定结果1”。

[0118]

使用上述表面检查装置,对于上述三片半导体晶片,分别对氮化物层的表面的整个区域扫描入射光并作为亮点(lpd)检测缺陷种类,并且基于亮点的尺寸,在上述表面检查装置所具备的运算部中计算了检测出的缺陷种类尺寸(检测尺寸)。另外,关于在上述表面检查装置的各受光系统中检测的亮点的尺寸的下限(检测下限尺寸),dno通道为40nm,dw1o通道为20nm,dw2o通道为30nm,dwn通道为50nm。

[0119]

此外,在上述表面检查装置中,作为dco(dark-field composite oblique,暗场复合倾斜)通道的检测结果,得到将dw1o通道、dw2o通道和dno通道的检测结果相加的结果。在dco通道中,在相同位置上在dw1o通道、dw2o通道和dno通道的两个以上的通道中检测到亮点的情况下,采用较大的尺寸作为亮点的尺寸。此外,在dco通道中,在尺寸显示为“200000μm”的情况下,“200000μm”仅是为了方便而显示的值,意味着在dw1o通道、dw2o通道和dno通道的至少一个中,检测尺寸超过检测上限尺寸。dw1o通道的检测上限尺寸为100nm,dw2o通道的检测上限尺寸为200nm,dno通道的检测上限尺寸为300nm。

[0120]

2.基于扫描型电子显微镜的缺陷种类的观察

[0121]

利用扫描型电子显微镜(sem;scanning electron microscope)观察在上述1.中进行了评价的半导体晶片的氮化物层的表面,基于观察结果,将存在于由上述表面检查装置检测出的亮点位置的缺陷种类分类为附着物和非附着凸状缺陷。图2表示利用sem观察到的各缺陷种类的一例(sem图像)。图2(a)是分类为非附着凸状缺陷的缺陷种类的sem图像,图2(b)是分类为附着物的缺陷种类的sem图像。

[0122]

3.缺陷种类的判别

[0123]

基于上述1.的检测结果,根据按照前面所示的表1的下述表b的算法,将检测出的亮点分类为附着物或非附着凸状缺陷。

[0124]

图3是表示用于上述(2)和(3)的判别的dw1o通道和dw2o通道的检测尺寸分布的曲线图。

[0125]

图4是表示用于上述(4)的判别的dw1o通道和dno通道的检测尺寸分布的曲线图。

[0126]

图5是用于上述判别(5)和(6)的dw1o通道和dwn通道的检测尺寸分布的曲线图。

[0127]

图6是用于上述判别(7)的dw1o通道和dw2o通道的检测尺寸分布的曲线图。

[0128]

在上述各曲线图中也表示基于上述2.的sem观察的缺陷种类的分类结果。

[0129]

将以上述方式得到的缺陷种类的分类结果与上述2.的sem观察结果进行对比,求出了与判别基准对应的缺陷种类的数量,结果为表2所示的值。根据这些结果,计算了基于

表2所示的判别基准的判别结果与基于sem观察结果的分类结果一致的概率、即对应率,结果是表2所示的值,确认到能够不依赖于覆盖层的厚度而高精度地判别评价缺陷种类。

[0130]

[表2]

[0131]

[0132][0133]

本发明的一个方式在半导体晶片的制造领域中是有用的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1