可控震源基板的制作方法

1.本文公开的主题的实施例一般涉及地震数据采集方法和系统,更具体地,涉及用于加强可控震源的基板以防止可控震源在现场中出现故障的机制和技术。

背景技术:

2.地震数据采集和处理生成地下地球物理结构的纵断面(图像)。虽然该纵断面不能提供油气藏的准确位置,但该纵断面向本领域受过训练的人员提供这些油气藏存在或不存在的建议。因此,提供地球物理结构的高分辨率图像是一个持续的过程。

3.为了获得地下的高分辨率图像,地震勘测系统采用产生地震波的地震源和记录与地震波相关联的地震信号的地震接收器。地震源将能量施加到地面。能量经过地表下岩石传播,并从某些地下地质构造(例如边界或层)反射。反射的能量传播回到地面,地面的地震接收器记录该反射的能量。处理记录的数据以产生关于构成地层的位置和物理性质的信息。

4.对于陆地勘探来说,地震源可以是振动源。振动源传递到地面的能量与作用在地面上的力成比例。对于陆地地震勘测,期望将尽可能多的能量传递到地面。因此,运载振动源的卡车越重,可用于保持基板与地面接触的重量越大,使得能够使用更大的致动器来驱动基板以将更多的振动能量传递到地面。

5.安装在装备有轮胎或履带的车辆运载工具上的大型液压振动器通常用于地球物理勘探。通常,如图1所示,车辆运载工具100移动到预定的爆破点102。运载工具100使用提升系统116来降低基板118,基板118将振动能量耦合到地面120中。静态下压力也施加到基板上以使用车辆重量的一部分对基板预加载,使得在扫描期间,基板保持与地面良好地接触。然后,振动器机构122进行扫描,该扫描通常持续8到16s,但是在一些情况下可以更短或持续高达60s,以产生用于照亮地下特征126的地震信号124。

6.在完成扫描后,基板被升高,车辆向上移动到下一个爆破点并且重复该过程。在典型的地震采集的一天中,振动器花费大量时间锤击基板以将能量传递到地面。

7.现在普遍使用的大型陆地振动器能够在大约7-90hz的范围内输出全部能量。在该频带之外,由于机械和/或液压系统中的限制因素所施加的约束,可传递的最大振动力(地面力)受到限制。为了产生这种能量,振动器机构122产生上下运动,该上下运动被机械地传递到基板118。这些上下运动对于低频率可以变得非常强烈,并且大量的能量以粗暴的方式被传递到基板。对于某些频率,从振动器机构到基板的这种能量传递可以被描述为“锤击”的动作。

8.基板118通常由金属或复合材料的一个较大单板坯200(参见图2)

9.(参见例如专利号为4,253,538或8,913,465的美国专利)制成,该板坯200是完全平坦和光滑的,并且该板坯配置成直接接触地面202。板坯200连接到具有肋或另一类似结构的支撑结构210,用于防止板坯200的变形。然后,能量传递机构212(图2中仅部分地示出)接触支撑结构210并传递来自图1中所示的振动机构122的能量。单板坯200通过焊接、螺栓

或其它已知机构连接到支撑结构210。

10.由于能量传递机构212施加到支撑结构210的力较大,并且由于单板坯200的表面积较大(例如,大约0.5至1m2),单板坯可能部分地被损坏(例如,单板坯可能部分地从支撑结构分离)并且使得整个振动器卡车不可使用。

11.用于振动器卡车的基板的单板坯的这种短寿命不仅对与维护震源(更换基板)相关联的成本有不利的影响,而且对整个地震勘测的成本有不利的影响,因为当震源被损坏时,需要停止整个地震勘测。因此,需要开发一种克服上述关于基板的问题的地震振动源。

技术实现要素:

12.根据实施例,存在一种用于振动源的基板,所述振动源用于产生地震信号,所述基板包括支撑结构;以及多个单独的板,所述多个单独的板直接连接到所述支撑结构,其中,所述多个单独的板配置成直接接触地面。

13.根据一个可选的方面,所述支撑结构包括多个支撑部件。

14.根据一个可选的方面,所述支撑结构的所述支撑部件的数量等于所述多个单独的板中的单独的板的数量。

15.根据一个可选的方面,所述多个支撑部件是h形梁,并且所述多个单独的板的外侧面不位于同一平面。

16.根据一个可选的方面,每个所述支撑部件与所述多个单独的板中的单个单独的板接触。

17.根据一个可选的方面,所述支撑结构包括多个支撑部件,每个支撑部件对应于所述多个单独的板中的单个单独的板。

18.根据一个可选的方面,所述多个单独的板中的每个单独的板均通过埋弧焊连接到对应的支撑部件。

19.根据一个可选的方面,所述支撑结构的所述多个支撑部件之间的焊接点与所述多个单独的板之间的焊接点对准。

20.根据一个可选的方面,所述支撑结构的所述多个支撑部件之间的焊接点比所述多个单独的板之间的焊接点更近。

21.根据一个可选的方面,所述支撑结构的所述多个支撑部件之间的焊接点比所述多个单独的板之间的焊接点更远。

22.根据一个可选的方面,在所述多个单独的板中的相邻的单独的板之间存在凹槽。

23.根据一个可选的方面,在所述多个单独的板中的相邻的单独的板之间没有空间。

24.根据一个可选的方面,在所述多个单独的板中的任何一个中均没有孔。

25.根据一个实施例,存在一种用于产生地震信号的振动源,所述振动源包括如上所述的基板,以及提升和液压致动器系统,所述提升和液压致动器系统配置成致动基板以将地震波施加到地面。

26.根据一个实施例,存在用于产生地震信号的振动源。所述振动源包括基板以及提升和液压致动器系统,所述提升和液压致动器系统配置成致动基板以将地震波施加到地面。所述基板包括用于接触地面的多个单独的板。

27.根据另一实施例,存在一种用于振动源的基板,所述振动源用于产生地震信号,并

且所述基板包括支撑结构和直接连接到所述支撑结构的多个单独的板。所述多个单独的板配置成直接接触地面。

28.根据又一实施例,存在一种制造用于振动源的基板的方法。所述方法包括将多个支撑部件焊接在一起以形成支撑结构,并且将对应的单独的板焊接到单独的支撑部件。所述单独的板配置成直接接触地面。

附图说明

29.附图并入说明书并构成说明书的一部分,其示出了一个或多个实施例,并与说明书一起解释这些实施例。在附图中:

30.图1是安装在卡车上的振动源的示意图;

31.图2是安装在卡车上的振动源的基板的示意图;

32.图3示出了具有面向地面的单板坯的基板的结构的截面;

33.图4是具有单板坯的基板的概图;

34.图5是具有多个支撑部件的一个基板的结构的截面图,该支撑部件连接到对应的多个单独的板上;

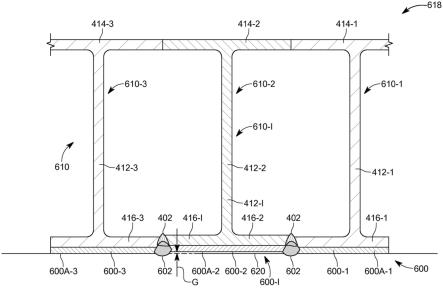

35.图6是具有多个支撑部件的另一基板的结构的截面图,该支撑部件连接到对应的多个单独的板上;

36.图7是具有多个支撑部件的又一基板的结构的截面图,该支撑部件连接到对应的多个单独的板上;

37.图8是具有多个支撑部件的又一基板的结构的截面图,该支撑部件连接到对应的多个单独的板上;

38.图9是具有多个支撑部件的基板的概图,该支撑部件连接到对应的多个单独的板上;

39.图10示出了运载振动源的卡车,该振动源具有基板,该基板包括连接到对应的多个单独的板上的多个支撑部件;以及

40.图11是用于制造基板的方法的流程图,该基板具有多个连接到对应的多个单独的板上的支撑部件。

具体实施方式

41.以下实施例的描述参考附图。不同附图中的相同附图标记标识相同或相似的元件。下面的详细描述不限制本公开。相反,本公开的范围由所附权利要求书限定。为了简单起见,通过安装在卡车上的振动源的术语和结构来讨论以下实施例。然而,接下来要讨论的实施例不限于该系统,而是可以应用在用于产生地震波的任何振动源(即使没有安装在卡车上)上。

42.在整个说明书中对“一个实施例”或“实施例”的引用意味着结合实施例描述的特定特征、结构或性质包括在所公开的主题的至少一个实施例中。因此,在整个说明书中的各个地方出现的短语“在一个实施例中”或“在实施例中”不一定是指同一实施例。此外,特定的特征、结构或性质可以以任何合适的方式组合在一个或多个实施例中。

43.根据实施例,存在一种地震源,该地震源包括向基板施加给定力的振动机构,并且

该基板配置成具有多个单独的板而不是单板坯。每个单板连接到对应的结构部件(例如梁或管或类似结构)上,并且该结构部件彼此连接。由一个或多个结构部件与给定平面形成的间隙由对应的单独的板填充。结构部件彼此连接,并且每个单独的板连接到对应的结构部件上。这样,在给定的结构部件和对应的单独的板之间没有形成间隙,降低了在基板中形成裂纹的可能性。

44.现在参考附图更详细地讨论这种新颖基板。为了更好地理解新颖基板的优点,图3示出了基板118,该基板118具有支撑结构210和单个较大的板坯200。为了简单起见,支撑结构210示出为仅具有三个部件210-1至210-3,但是实际的支撑结构具有许多这些部件。在该图中,部件210-1是h形梁,该部件210-1具有腹板412-1、顶部凸缘414-1和底部凸缘416-1。每个部件210-1至210-3在焊点402处彼此焊接。然后,单个较大的板坯200在焊接点404处焊接到部件210-1至210-3的多个底部凸缘,注意,需要在单个较大的板坯200中形成孔或槽406以能够焊接板坯200到单独的底部凸缘。

45.部件210-1至210-3焊接在一起,使得底部凸缘416-1至416-3与给定平面p齐平。然而,实际上,这是不可能的,并且如图3所示,一些底部凸缘(例如底部凸缘416-2)将与平面p齐平,但是其它底部凸缘(例如底部凸缘416-1和416-3)将不会与平面p齐平,而是与平面p形成小的间隙g。这些间隙可以是板坯200中的裂纹。图4示出了基板118、单板坯200、孔或槽406以及支撑结构210的概图。

46.根据图5所示的实施例,使多个单独的板600-1至600-3而不是单个较大的板坯200形成板坯600。虽然图5仅示出了三个单独的板600-1至600-3,但是单独的板的数量可以是数十或数百,单独的板的数量取决于支撑结构610的总体尺寸。在一个实施例中,单独的板的数量与支撑结构610的部件的数量相同。例如,对于三个支撑部件610-1至610-3,存在三个单独的板600-1至600-3,每个单独的板连接到对应的支撑部件上。多个单独的板600-i(其中i是大于等于2的整数)和支撑部件610-i形成基板618。

47.根据该实施例,如图5所示,每个单独的板600-i连接到与部件610-i的对应的底部凸缘416-i。图5中假设部件610-i是h形梁。然而,部件610-i可以圆柱体或者可以具有带有相同效果的其它形状。单独的板600-i在焊接点602处连接到对应的底部凸缘416-i。在该图所示的实施例中,单独的板600-i和对应的支撑部件610-i之间的焊接点602的位置与相邻的支撑部件610-i之间的焊接点402的位置重合。

48.然而,在另一个实施例中,如图6所示,可以将单独的板600-i制造为具有比底部凸缘416-i的宽度w2大(几毫米到几厘米)的宽度w1。在另一实施例中,如图7所示,单独的板600-i的宽度w1比底部凸缘416-i的宽度w2小(几毫米到几厘米)。在又一个实施例中,如图8所示,单独的板600-i的宽度小于相应的底部凸缘416-i的宽度,因此在相邻的单独的板之间形成相应的凹槽604。图8还示出了每个单独的板600-i通过对应的焊接点602a和602b连接到对应的底部凸缘416-i,这些焊接点不被相邻的单独的板600-1和600-3共用,即,槽604在焊接点之间延伸。图5-图8所示的实施例不需要在单独的板中形成任何孔或槽来将这些单独的板焊接到对应的支撑部件上。换句话说,与图4中所示的传统基板118不同,如图9中所示,新颖基板618具有多个单独的板600-i,单独的板600-i或者彼此焊接或者仅焊接到对应的支撑部件,并且没有孔或槽。

49.回到图5,注意到底部凸缘416-i的不均匀对准被“传递”到多个单独的板600-i,使

得图3中所示的用于传统基板118的间隙g现在不在支撑部件412-i和对应的板600-i之间呈现,而是在新颖基板618的各个单独的板600-i和地面620之间呈现。然而,在单独的板600-i的外侧面处的间隙g的位置对基板618没有损害,因为当在从不是完全平坦的场地中展开时,外侧面600a-1至600a-3与地面620接触。此外,地面620足够柔软,使得各个外侧面600a-1至600a-3之间的间隙g易于被地面“吸收”。然而,图5所示的实施例在底部凸缘416-i和多个单独的板600-i的内表面之间没有间隙。

50.每个单独的板600-i可以通过焊接连接到对应的支撑部件412-i。在一个实施例中,通过埋弧焊将单独的板连接到支撑部件。埋弧焊在本领域中是已知的,并且其性质在此不再重复。然而,如果两个相邻的单独的板600-1和600-2彼此接触,则它们将通过具有零间隙的方形凹槽焊接而连接到对应的底部凸缘(如图5所示),并且如果相邻的单独的板分开给定的距离(例如大约5mm),则两个相邻的单独的板通过角焊焊接而焊接到对应的底部凸缘(如图8所示)。

51.图10示出了在液压可控震源1100中实现上述新颖基板。液压可控震源1100(在此简称为“源组件”)包括运载工具1102(例如,卡车)、安装在运载工具上的提升和液压致动器系统1104、以及连接到提升和液压致动器系统1104的基板618。提升和液压致动器系统1104以及基板618在此被称为“源”或“振动源”1106。运载工具1102示出为具有铰接框架,即,将运载工具的前框架1108连接到后框架1110的可旋转铰接1107。可以使用用于运载工具1102的框架的其它配置。

52.源组件可以具有约276kn的额定输出,其中反作用质量体为4,082kg,并且从动结构质量体(基板组件)为1,560kg。总的源组件质量体可以是大约31,500kg。提供这些数字不是为了限制本公开的适用性,而是为了给读者一种力施加到基板上的感觉。图10所示的运载工具是轮式车辆,但是本公开也适用于配备有更重的履带的运载工具。在这种情况下,振动器基板618还没有与地面1114接触。

53.该提升和液压致动器系统1104包括脚座(foot piece)1116、一对导柱(guide columns)1118(图中仅示出一个)、横向部件1120和液压顶致动器(hydraulic ram actuator)1122。液压顶致动器1122包括连接到车架1110的提升缸1124和提升杆1126。提升杆1126的一端连接到脚座1116,而另一端进入提升缸1124。图10还示出了液压提升阀1130,液压提升阀1130在接收到来自由操作者操作的控制器1132的指令时,引导流体流入和流出提升缸,以升高和降低基板。脚座1116通过气囊隔离器1134系统和一些链条1136非刚性地连接到基板618。

54.在车辆1102已经移动到其指定的爆破点之后,根据来自控制器1132的命令,提升阀1130将液压流体引导到提升缸1124中,并且力通过提升杆1126传递到脚座1116。在接触地面1114之前,链条1136处于张力下,并在基板618下降时承载基板618的重量。导柱1118与横向部件1120一起有助于使提升缸1124的动作同步化,并稳定车辆和振动器组件,这在不平坦的表面上操作时是很重要的。

55.一旦基板618接触地面,由于车辆运载工具重量的一部分作为下压力通过提升杆1126施加到脚座1116,气囊1134被压缩。通过设定控制施加到提升气缸1124的压力调节阀来预先确定施加的下压力。一旦达到所需的下压力,作为压力调节阀的提升阀1130和链条1136就会松弛,车架1110与基板618和从动结构振动隔离。在扫描期间,对于高于约2hz的频

率,运载工具通常与基板振动隔离。

56.在扫描期间,伺服阀(未示出)将高压流体引导到反作用质量体1142的内部腔室中。反作用质量体孔配置成像双作用液压缸一样起作用。扫描通常是扫描频率正弦波信号,但是有时使用其它波形。在接收到开始命令时,振动器控制器1132产生驱动信号以控制伺服阀。当伺服阀将流体引导到反作用质量体的上部和下部腔室(未示出)中时,动态力被施加到在反作用质量体孔内行进的液压活塞(未示出)。该活塞通过活塞杆1126和其它结构刚性地连接到基板618。活塞杆1126、基板618和刚性连接的结构被称为从动结构。当活塞在扫描期间上下加速时,反作用力被引导到从动结构。由于基板618与地面1114直接接触,地震能量辐射到地面。然而,如图5所示,由于基板618的每个支撑部件仅单独地连接到对应的单独的板,因此与具有覆盖整个基板的单个较大的板坯的传统基板相比,在单独的板中出现故障的机会大大减少。当完成扫描时,提升过程反转过来,并且基板618被升高,并且源组件准备移动到另一位置。

57.现在参照图11讨论制造基板618的方法。该方法包括将多个支撑部件610-i焊接在一起以形成支撑结构610的步骤1200,以及将对应的单独的板600-i焊接到每个支撑部件610-i的步骤1202,其中单独的板(600-i)配置成直接接触地面。在一种应用中,每个单独的板通过埋弧焊连接到对应的支撑部件。支撑结构的多个支撑部件之间的焊接点与多个单独的板之间的焊接点对准。

58.公开的实施例提供了一种地震源和基板,该地震源和基板具有与对应的多个支撑部件齐平的多个单独的板,以防止板与支撑部件分离。应该理解,该描述不是为了限制本公开。相反,示例性实施例旨在覆盖包括在由所附权利要求书限定的本公开的精神和范围内的替代、修改和等同物。此外,在实施例的详细描述中,阐述了许多具体细节以便提供对要求保护的本公开的全面理解。然而,本领域技术人员将理解,可以在没有这些具体细节的情况下实践各种实施例。

59.尽管在实施例中以特定组合描述了本实施例的特征和元件,但是每个特征或元件可以在没有实施例的其它特征和元件的情况下单独使用,或者在具有或不具有本文公开的其它特征和元件的情况下以各种组合使用。

60.本书面描述使用所公开的主题的示例来使本领域技术人员能够实践本主题,包括制作和使用任何装置或系统以及执行任何结合的方法。主题的可专利范围由权利要求书限定,并且可以包括本领域技术人员想到的其他示例。这些其它示例旨在处于权利要求书的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1