多维力、扭矩传感器力臂结构及多维力、扭矩传感器的制作方法

1.本发明涉及扭矩传感器技术领域,特别是涉及一种多维力、扭矩传感器力臂结构及多维力、扭矩传感器。

背景技术:

2.扭矩传感器作为一种扭矩检测器件,可应用在机器人关节、医疗设备、军用设备等对力、对扭力实时检测的应用场合。特别是多维力、扭矩复合传感器,多应用在各类机器人(机械臂)力控系统或者其他需要检测力值的装置或系统中,用于测量x、y、z三轴三个方向的力,以及绕x、y、z三轴的扭矩。目前普遍采用的技术需要在应变梁的多个不同面上同时设置应变片,并且是使用有机胶粘合在应变梁上,以实现对不同维度力值或扭矩的测量。在粘贴加工过程中需要精准定位、表面处理、压实、干胶等多个需要精细操作的工艺,同时也不便实现自动化,大大影响了多维力、扭矩复合传感器的生产效率。

技术实现要素:

3.基于此,有必要针对传统的多维力、扭矩传感器加工效率较低的问题,提供一种加工效率较高的多维力、扭矩传感器力臂结构及多维力、扭矩传感器。

4.一种多维力、扭矩传感器力臂结构,包括外圈、呈环形的内圈及至少两个应变梁;

5.所述内圈位于所述外圈内,并与所述外圈同轴设置;

6.所述至少两个所述应变梁沿所述内圈的周向均匀间隔设置;每个所述应变梁包括相互交叉设置的主梁及副梁;所述副梁的两端均与所述外圈的内壁连接;所述主梁的两端分别与所述副梁的中部位置及所述内圈的外壁连接;

7.所述主梁上设置有第一应变片;所述副梁上间隔设置有第二应变片及第三应变片;所述第一应变片及所述第二应变片分别位于所述主梁的两侧;

8.其中,所述第一应变片、所述第二应变片及所述第三应变片均位于所述内圈的同一侧。

9.在其中一些实施例中,所述第一应变片、所述第二应变片及所述第三应变片位于同一平面内。

10.在其中一些实施例中,所述外圈、所述内圈、所述主梁及所述副梁为一体成型结构;

11.所述外圈具有与所述第一应变片同一侧的第一表面;所述内圈具有与所述第一应变片同一侧的第二表面;所述主梁设有所述第一应变片的一侧表面、所述副梁设有所述第二应变片的一侧表面、所述第一表面及所述第二表面相互平齐。

12.在其中一些实施例中,每个所述主梁和与之连接的所述副梁垂直设置;和/或

13.所述副梁背离所述内圈的一侧表面与所述外圈的内壁之间形成挠性空隙。

14.在其中一些实施例中,所述外圈及所述内圈均为板状结构;沿所述内圈的中轴线方向上,所述主梁的尺寸及所述副梁的尺寸同时小于所述外圈的尺寸及所述内圈的尺寸。

15.在其中一些实施例中,所述主梁背离所述第一应变片一侧的表面为第一面;所述第一面与所述第一应变片对齐的位置设有向内凹陷的第一凹槽;

16.所述副梁朝向所述外圈的一侧表面及背离所述外圈的一侧表面分别定义为第二面及第三面;所述第二面分别与所述第二应变片及所述第三应变片对齐的位置均设有向内凹陷的第二凹槽;所述第三面分别与所述第二应变片及所述第三应变片对齐的位置均设有向内凹陷的第三凹槽。

17.在其中一些实施例中,所述内圈为圆环形的板状结构;所述主梁的延伸方向与所述内圈的直径方向一致。

18.在其中一些实施例中,所述第一应变片、所述第二应变片及所述第三应变片均通过倒装工艺与多维力、扭矩传感器中的控制芯片电连接。

19.在其中一些实施例中,所述第一应变片为通过溅射薄膜沉积技术形成于所述主梁上的纳米薄膜应变电阻;所述第二应变片及所述第三应变片均为通过溅射薄膜沉积技术形成于所述副梁上的纳米薄膜应变电阻;和/或

20.所述应变梁的材质为沉淀性马氏体不锈钢。

21.一种多维力、扭矩传感器,其特征在于,包括如上所述的多维力、扭矩传感器力臂结构。

22.上述多维力、扭矩传感器力臂结构及多维力、扭矩传感器,由于用于分别测量不同维度力值或者扭矩的第一应变片、第二应变片及第三应变片位于所述内圈的同一侧,故在多维力、扭矩传感器的加工过程中,可在应变梁上一次性完成所有应变片的制作,有利于多维力、扭矩传感器加工效率的提高。进一步地,第一应变片、第二应变片及第三应变片均设置在加工空间较大的位置,使得应变片的制作更为容易、快捷,进一步提高了多维力、扭矩传感器的加工效率。

附图说明

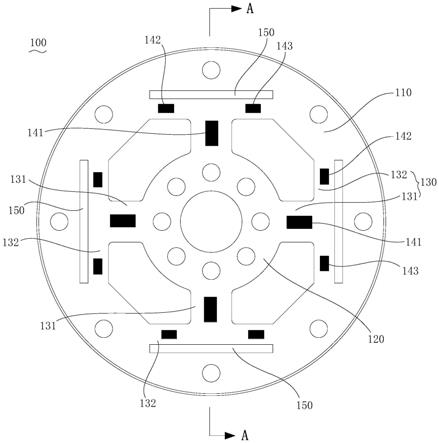

23.图1为本发明一实施例中多维力、扭矩传感器力臂结构的结构示意图;

24.图2为本发明另一实施例中多维力、扭矩传感器力臂结构的结构示意图;

25.图3为图1所示多维力、扭矩传感器力臂结构的后视图;

26.图4为图3所示多维力、扭矩传感器力臂结构的a-a剖视图;

27.图5为图3所示多维力、扭矩传感器力臂结构的b-b局部剖视图;

28.图6为图3所示多维力、扭矩传感器力臂结构的c-c局部剖视图。

29.标号说明:100、多维力、扭矩传感器力臂结构;110、外圈;120、内圈;130、应变梁;131、主梁;1311、第一面;1312、第一凹槽;132、副梁;1321、第二面;1322、第三面;1323、第二凹槽;1324、第三凹槽;141、第一应变片;142、第二应变片;143、第三应变片;150、挠性空隙。

具体实施方式

30.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.在描述位置关系时,除非另有规定,否则当一元件被指为在另一元件“上”时,其能直接在其他元件上或亦可存在中间元件。亦可以理解的是,当元件被指为在两个元件“之间”时,其可为两个元件之间的唯一一个,或亦可存在一或多个中间元件。

33.在使用本文中描述的“包括”、“具有”、和“包含”的情况下,除非使用了明确的限定用语,例如“仅”、“由

……

组成”等,否则还可以添加另一部件。除非相反地提及,否则单数形式的术语可以包括复数形式,并不能理解为其数量为一个。

34.此外,附图并不是1:1的比例绘制,并且各元件的相对尺寸在附图中仅以示例地绘制,而不一定按照真实比例绘制。

35.正如背景技术所述,在传统的多维力、扭矩传感器中,为了实现对不同维度力值或扭矩的测量,需要在应变梁的不同表面制作相应的应变片,故在多维力、扭矩传感器加工过程中需要进行多次应变片的制作,而且基于应变梁和扭矩传感器力臂结构的考虑,有些应变片极有可能会设置在较为狭小的位置,不但增加了应变片的制作难度,而且还影响了应变片的制作速度。故传统的多维力、扭矩传感器的加工效率较低。

36.基于上述原因,本发明公开了一种多维力、扭矩传感器力臂结构及多维力、扭矩传感器。其中,多维力、扭矩传感器包括多维力、扭矩传感器力臂结构。

37.图1及图2分别示出了本发明实施例一及实施例二中多维力、扭矩传感器力臂结构的结构示意图。为了便于说明,附图仅示出了与本发明实施例相关的结构。

38.请参阅图1及图2,本发明一较佳实施例中的多维力、扭矩传感器力臂结构100包括外圈110、呈环形的内圈120及至少两个应变梁130。

39.内圈120位于外圈110内,并与外圈110同轴设置。具体地,外圈110与内圈120同心设置。其中,外圈110的结构和内圈120的结构可以相同,也可以不同,其结构可以为内壁形状和外壁形状相同的板状或者筒状结构,或者内壁形状和外壁形状不同的板状或筒状结构。

40.至少两个应变梁130沿内圈120的周向均匀间隔设置。每个应变梁130包括相互交叉设置的主梁131及副梁132。其中,主梁131沿垂直于纵长方向的截面形状及副梁132沿垂直于纵长方向的截面形状可以为矩形、梯形、由曲线构成侧面线的异形、t形、u形等形状。

41.副梁132的两端均与外圈110的内壁连接。主梁131的两端分别与副梁132的中部位置及内圈120的外壁连接。由此,外圈110通过应变梁130与内圈120固定连接。主梁131、副梁132、外圈110及内圈120之间可以通过焊接、螺接、铆接等方式固定连接,也可以通过机械加工、浇铸等工艺一体成型。在多维力、扭矩传感器实际应用过程中,向外圈110或内圈120输入旋转载荷后,外圈110与内圈120之间会发生相互旋转的趋势,以带动主梁131及副梁132发生应变。

42.需要说明的是,在每个应变梁130中,主梁131和副梁132相互交叉设置,是指主梁131和副梁132之间垂直设置,或者主梁131和副梁132之间具有小于90度的夹角。

43.具体地,应变梁130的材质为沉淀性马氏体不锈钢,以提高应变梁130的抗疲劳和

抗腐蚀性能,有效延长了应变梁130的使用寿命,进而使得多维力、扭矩传感器的使用寿命更长。

44.每个主梁131上设置有第一应变片141。每个副梁132上间隔设置有第二应变片142及第三应变片143。在每个应变梁130中,第一应变片141及第二应变片142分别位于对应主梁131的两侧。其中,第一应变片141用于检测主梁131上对应位置的第一应变信息,第二应变片142及第三应变片143用于分别检测副梁132上对应位置的第二应变信息及第三应变信息。在多维力、扭矩传感器中,通过第一应变信息、第二应变信息及第三应变信息获取待检测件的不同维度的扭矩值或者力值,例如通过第一应变信息、第二应变信息及第三应变信息分别获取x、y、z轴上的力值,或者分别获取绕x、y、z轴的扭矩值。

45.具体地,每个主梁131和与之连接的副梁132垂直设置,如此可保证第一应变片141、第二应变片142及第三应变片143同时分别对相互垂直的x方向、y方向和z方向的力值进行测量,或者同时分别对绕x轴、y轴和z轴的扭矩值进行测量,以方便多维力、扭矩传感器进行后续测量工作,并有利于测量精度的提高。

46.具体地,副梁132背离内圈120的一侧表面与外圈110的内壁之间形成挠性空隙150。挠性空隙150的设置,使得副梁132更容易发生应变变形,以使得后续扭矩值或扭力的测量更为容易、灵敏,提高了多维力、扭矩传感器的测量灵敏度和测量精度。

47.第一应变片141、第二应变片142及第三应变片143均位于内圈120的同一侧。即,第一应变片141、第二应变片142及第三应变片143位于应变梁130的同一侧,故第一应变片141、第二应变片142及第三应变片143的朝向相同。具体地,第一应变片141、第二应变片142及第三应变片143均与内圈120的中轴线垂直。

48.在上述多维力、扭矩传感器中,由于用于检测不同维度应变信息的第一应变片141、第二应变片142及第三应变片143均位于应变梁130的同一侧,所以可在应变梁130上一次性完成所有应变片的制作,相比于传统多维力、扭矩传感器加工时需要在应变梁130梁的不同表面进行多次应变片的制作,上述通过一次性制作所有应变片的方式可大大缩短应变片制作时间,从而可有效提高多维力、扭矩传感器的加工效率。

49.进一步地,由于第一应变片141、第二应变片142及第三应变片143位于内圈120的同一侧,所以第一应变片141、第二应变片142及第三应变片143所在位置都较为宽大,使得每个应变片在应变梁130上的制作更为容易、快捷,进一步提高了多维力、扭矩传感器的加工效率。

50.在一些实施例中,第一应变片141、第二应变片142及第三应变片143位于同一平面内。由此,主梁131设有第一应变片141的一侧表面与副梁132设有第二应变片142和第三应变片143的一侧表面平齐,可在一次性完成所有应变片制作的过程中保证所有应变片的制作质量,使得上述多维力扭矩传感器兼顾较高的加工效率和产品质量。

51.进一步地,在一些实施例中,外圈110、内圈120、主梁131及副梁132为一体成型结构。外圈110具有与第一应变片141同一侧的第一表面。内圈120具有与第一应变片141同一侧的第二表面。主梁131设有第一应变片141的一侧表面、副梁132设有第二应变片142的一侧表面、第一表面及第二表面相互平齐。

52.将外圈110、内圈120、主梁131和副梁132一体成型,不但使得主梁131和副梁132之间、主梁131和内圈120之间、副梁132和外圈110之间的连接都更为牢固,提高了多维力、扭

矩传感器力臂结构100的结构稳定性,进而使得多维力、扭矩传感器具有较长的使用寿命和较高的使用可靠性。进一步地,由于主梁131设有第一应变片141的一侧表面、副梁132设有第二应变片142的一侧表面、第一表面及第二表面相互平齐,故加工时,在保证第一应变片141、第二应变片142及第三应变片143位于同一平面内的同时,还可简化多维力、扭矩传感器力臂结构100的加工,有利于多维力、扭矩传感器加工效率的更进一步提高。

53.请一并参阅图3及图4,在一些实施例中,外圈110及内圈120均为板状结构。沿内圈120的中轴线方向上,主梁131的尺寸及副梁132的尺寸同时小于外圈110的尺寸及内圈120的尺寸。由此,应变梁130的厚度分别小于外圈110的厚度及内圈120的厚度,故相比于外圈110和内圈120,主梁131和副梁132更容易发生应变,有利于多维力、扭矩传感器灵敏度的提高。

54.请参阅图3至图6,在一些实施例中,主梁131背离第一应变片141一侧的表面为第一面1311。第一面1311与第一应变片141对齐的位置设有向内凹陷的第一凹槽1312。副梁132朝向外圈110的一侧表面及背离外圈110的一侧表面分别定义为1321及第三面1322。第二面1321分别与第二应变片142及第三应变片143对齐的位置均设有向内凹陷的第二凹槽1323。第三面1322分别与第二应变片142及第三应变片143对齐的位置均设有向内凹陷的第三凹槽1324。具体地,第二凹槽1323及第三凹槽1324均位于副梁132背离第二应变片142一侧的表面,以简化副梁132的加工。

55.第一凹槽1312的设置,可减薄主梁131设有第一应变片141位置的轴向尺寸,而第二凹槽1323及第三凹槽1324的设置,可分别减薄副梁132设有第二应变片142及第三应变片143的位置沿外圈110轴向内圈120方向的尺寸,以保证主梁131设有第一应变片141处更容易在第一方向发生应变,副梁132的两端分别在于第一方向垂直的第二方向和第三方向发生应变,有利于多维力、扭矩传感器灵敏度的提高。

56.在上述实施例中,需要说明的是,主梁131的轴向尺寸是指主梁131沿内圈120中轴线方向的厚度,而副梁132沿外圈110指向内圈120方向的尺寸则是指副梁132在与内圈120中轴线垂直的方向上的尺寸。

57.具体地,第一凹槽1312、第二凹槽1323及第三凹槽1324为矩形凹槽或梯形凹槽。在副梁132的纵长方向上,第二凹槽1323的底壁厚度及第三凹槽1324的底壁厚度均沿指向主梁131的方向逐渐减小。在主梁的纵长方向上,第一凹槽1312的底壁厚度沿指向副梁132的方向逐渐减小。如此设置,可使得主梁131在设有第一凹槽1312处更容易发生沿第一方向应变,使得副梁132分别在设有第二凹槽1323及第三凹槽1324处更容易应变,进而使得第一应变片141、第二应变片142及第三应变片143更容易检测到应变信息,更进一步提高了多维力、扭矩传感器的测量灵敏度。

58.在一些实施例中,内圈120为圆环形的板状结构。主梁131的延伸方向与内圈120的直径方向一致。由此,主梁131沿内圈120的直径方向延伸,以保证外圈110与内圈120之间发生相互旋转时主梁131能够及时、准确地发生应变,以提高多维力、扭矩传感器的测量灵敏度和测量准确性。

59.在一些实施例中,第一应变片141、第二应变片142及第三应变片143均通过倒装工艺与多维力、扭矩传感器中的控制芯片电连接。其中,倒装工艺是指芯片封装行业中较为成熟的倒装工艺,而倒装工艺的采用,可使得第一应变片141、第二应变片142及第三应变片

143无需焊接或者连接数量众多的导线就可以实现与控制芯片等的电连接,使其更易操作,更容易实现自动化,有利于多维力、扭矩传感器加工效率的更进一步提高。

60.在一些实施例中,第一应变片141为通过溅射薄膜沉积技术形成于主梁131上的纳米薄膜应变电阻。第二应变片142及第三应变片143均为通过溅射薄膜沉积技术形成于副梁132上的纳米薄膜应变电阻。由此,通过溅射薄膜沉积技术,大大增加了第一应变片141与主梁131之间的结合力,也增加了第二应变片142及第三应变片143与副梁132之间的结合力,降低了应变片从应变梁130上脱离的概率,有效地延长了多维力、扭矩传感器的使用寿命。而且,上述溅射薄膜沉积技术的采用,可使得多维力、扭矩传感器具有低温度系数、无蠕变、滞后小和整体精度更好,能够适合更高温度工作环境的优点。

61.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

62.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1