一种均匀加热的气体吸附性能测试装置及方法

1.本发明属于实验室气体吸附性能测试技术领域,特别涉及一种均匀加热的气体吸附性能测试装置及方法。

背景技术:

2.现有的气体吸附装置,通常由三部分构成:反应器、载物台和电加热装置。反应器一般呈筒体状,多由不锈钢管和石英管构成;载物台用来承载试样,可根据粒径大小选择不同规格的细筛板或石英棉;电加热装置一般由包裹于筒外的电阻丝与智能温控器连接实现恒温或程序升温控制。现有装置存在诸多缺陷:

3.首先,电阻丝加热存在如下问题:

4.1)受电阻丝缠绕密度的不同,筒体内各处反应温度存在差异,即无法保证反应器均匀加热,将会影响实验数据的准确性、可靠性。

5.2)实验过程中无法实时监测载物台上的固体吸附剂质量变化,导致试样吸附量的表示方式单一(即进出口气体浓度差值)。

6.其次,由于装置的自身局限性,现有装置存在如下缺陷:

7.3)现有装置采用电阻丝对筒体外壁加热,间接调控床层反应温度。当床料数量较少时,筒壁与吸附剂间隙较大,实际反应温度略低于理论温度,实验存在误差。

8.4)电阻丝包裹于筒体外壁,裸露在空气中,存在极大地安全隐患(烫伤、触电、火灾等),易发生危险事故。

9.现有吸附装置存在如下问题:均匀受热问题、吸附量表示单一、筒体内外温差问题和安全问题。

技术实现要素:

10.为了克服上述现有技术的不足,本发明的目的在于提供一种均匀加热的气体吸附性能测试装置及方法,提供一种恒温均匀加热,可实时监测反应物质量变化的气体吸附装置,用以解决现有装置均匀受热问题、吸附量表示单一、筒体内外温差问题和安全问题。

11.为了实现上述目的,本发明采用的技术方案是:

12.一种均匀加热的气体吸附性能测试装置,包括套筒3,所述套筒3为双层套筒,分为两端封闭的外筒和两端封闭的内筒,所述外筒顶部侧壁设置热源进口13,底部侧壁设置热源出口6,所述内筒内部下方为缩颈结构,所述缩颈结构处平放有挡板9,将微型测力称重传感器10置于所述挡板9上,所述套筒3上设置有贯穿外筒的热电偶数据线预留孔4和微型测力称重传感器数据线预留孔5,通过传感数据线贯穿孔道使热电偶12和微型测力称重传感器10分别与温度数显仪14和称重数显仪15相连接,所述微型测力称重传感器10上设置有用于承载吸附剂的细筛板11,所述内筒顶部放置有上盖2,底部放置有下盖8,穿过上盖2设置有进气口1,穿过下盖8设置有出气口7,细筛板11上放置有吸附剂,所述热电偶12通过悬挂在细筛板11中心上方与热电偶数据线预留孔4平齐处。

13.所述热源进口13和热源出口6为弯管。

14.所述套筒3为双层石英玻璃套筒。

15.所述挡板9为大孔隙规格不锈钢挡板。

16.所述细筛板11平放在微型测力称重传感器10上。

17.所述热电偶数据线预留孔4和微型测力称重传感器数据线预留孔5,热电偶数据线预留孔4用开孔橡胶塞进行密封,用以外接温度数显仪14,微型测力称重传感器数据线预留孔5用开孔橡胶塞进行密封,用以外接称重数显仪15,监测反应过程中反应物的质量变化。

18.所述内筒被外筒均匀包裹。

19.所述内筒中细筛板11上方至上盖2之间的区域为该装置的反应室。

20.所述热电偶12被吸附剂包裹覆盖,测量吸附剂反应堆的实时温度。

21.一种均匀加热的气体吸附性能测试装置的使用方法,包括以下步骤;

22.实验开始前,热源由热源进口13通入,由热源出口6排出,在套筒3中循环流动对内筒的反应室恒温加热,观察热电偶的温度数显仪14,待温度示数达到指定温度并恒定不变后开始试验;

23.实验开始,待吸附气体从进气口1通入,首先经过吸附剂被吸附剂吸附,残余的气体经细筛板11后由出气口7排出,被气体数据采集器接收;吸附剂因与待吸附气体发生反应,吸附剂的质量发生变化,此时,可通过支撑细筛板11的微型测力称重传感器10实时监测反应物的质量变化和质量变化速率;

24.吸附剂与气体反应的同时通常伴随热量的增加或减少,通过将热电偶12插入吸附剂,通过观察与之连接的温度数显仪14可实时监测反应器内温度变化。

25.本发明的有益效果:

26.1)反应器均匀受热。热源采用气、液两态,配合双层套筒结构,可达到对反应器筒体进行均匀加热,使实验数据更准确。

27.2)实时监测反应物质量变化,为吸附剂的吸附能力提供新的表征方式(吸附剂的质量速率、质量大小等)。

28.3)有效降低反应实际温度与理论值的误差。传统加热系统往往通过加热筒体外壁间接对床料升温,故床层实际温度往往略低于理论温度,本发明在床层上方插入热电偶,直接观察床层温度。实验过程中可适当对热源升温,使得实验温度接近理论值,降低因温度误差对实验数据的影响。

29.4)热源选择多样化。石英玻璃具有耐高温、化学性质稳定和电热绝缘性能好的特点,基于此,装置热源选择范围广,即可根据场景的需要,选择不同温度的气体、液体。

30.5)安全性提高。摒弃传统电阻丝加热,采用双层石英套筒结构,有效的杜绝了实验人员触电以及因高温电阻丝接触易燃物发生火灾的风险。

附图说明

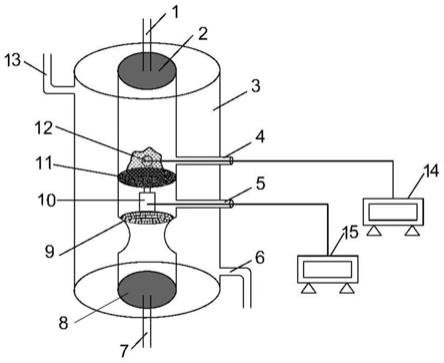

31.图1为本发明结构示意图。

32.图2为本发明剖视图。

33.图3为本发明气体吸附系统示意图。

34.附图中:1-进气口,2-上盖,3-套筒,4-热电偶数据线预留孔,5-微型测力称重传感

器数据线预留孔,6-热源出口,7-出气口,8-下盖,9-挡板,10-微型测力称重传感器,11-细筛板,12-热电偶,13-热源入口,14-温度数显仪,15-称重数显仪,16-热源循环装置、17-固定床装置、18-气瓶、19-数据采集器、20-蠕动泵。

具体实施方式

35.下面结合实施例对本发明作进一步详细说明。

36.如图1所示:一种均匀加热的固定床气体吸附装置,具体包括反应器、载物台、加热系统和质量称重系统。

37.进一步的,所述反应器为双层石英玻璃套筒3,首先,石英玻璃的导热系数较好,其次,石英玻璃耐的热性很高,短期使用温度可达1400℃。因此选用石英玻璃材质作为反应器,不仅能降低吸附过程中引发的温度误差和能源损耗,还为热源及吸附剂的多样化选取提供了设备基础。

38.套筒3结构如下:双层套筒为封闭套筒,上盖2、下盖8为开孔橡胶塞,外筒顶部和底部侧壁设计热源进口13和热源出口6,热源进口13和热源出口6为弯管,内筒下侧设计一个缩颈,套筒3开孔两处(孔1、孔2)贯穿筒体,与传统电阻丝电加热相比,双层套筒结构可有效对反应器内吸附剂进行恒温均匀加热。

39.进一步的,所述缩颈用来平放挡板9,挡板9应尽量选择大孔隙规格,减少因空隙过小而阻碍气流流动。将微型测力称重传感器10置于缩颈的挡板9上,来实时监测反应过程中吸附剂的重量变化。

40.进一步的,所述载物台是将细筛板11平放在微型测力称重传感器10上,用以承载吸附剂。所述载物台是根据吸附剂颗粒粒径的不同选用不同规格的细筛板。

41.进一步的,所述孔1为热电偶传感线预留孔4,并用开孔橡胶塞进行密封,用以外接温度数显仪,既可以用来精确控制反应器内的初始温度,又可以监测反应过程中反应器内的温度变化。

42.进一步的,所述孔2为微型测力称重传感器数据线预留孔5,并用开孔橡胶塞进行密封,用以外接称重数显仪,监测反应过程中反应物的质量变化,为吸附剂的吸附能力提供新的表征方式(吸附剂的质量变化、质量变化速率等)。

43.图2为本发明剖视图,通过剖视图可直观看到反应管(内筒)被外筒均匀包裹,可有效达到反应管内温度均匀且恒定,实验过程中通过称重数显仪15监测反应物质量变化,通过温度数显仪14监测反应器内温度变化,即有效解决了现有装置受热不均、气体吸附量测量方式单一的问题。

44.图3为本发明气体吸附系统示意图,系统由热源循环装置16、气体吸附装置17、气瓶18、数据采集器19和蠕动泵20构成。热源循环装置16为整个实验过程提供恒定热源;气体吸附装置17即为本发明用以吸附气体并监测反应物质量变化;数据采集器19用来收集、分析进出口气体浓度;蠕动泵20为热源的循环流动提供动力。

45.首先,关闭气瓶18,由热源循环装置16为气体吸附装置17提供热源,经蠕动泵20循环供应热源,随后,观测气体吸附装置17达到指定温度,打开气瓶18,通入待吸附气体,吸附剂与气体发生反应,最后,实验过程中观测数据采集器19和温度、称重数显仪记录实验数据。

46.本发明的工作原理:

47.实验开始前,热源由热源入口通入,由热源出口6排出,在双层石英玻璃套筒3中循环流动对内筒的反应室恒温加热,观察热电偶的温度数显仪14,待温度示数达到指定温度并恒定不变后开始试验;

48.实验开始,待吸附气体从进气口1通入,首先经过吸附剂被吸附剂吸附,残余的气体经细筛板11后由出气口7排出,被气体数据采集器接收;吸附剂因与待吸附气体发生反应,吸附剂的质量发生变化,此时,可通过支撑细筛板11的微型测力称重传感器10实时监测反应物的质量变化和质量变化速率;

49.吸附剂与气体反应的同时通常伴随热量的增加或减少,通过将热电偶12插入吸附剂,通过观察与之连接的温度数显仪14可实时监测反应器内温度变化。

50.通过本发明装置,可完成对反应室的恒温、均匀加热,同时实时监测反应温度、反应质量变化、质量速率变化等,以此完成吸附剂对待测气体的整个吸附过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1