一种金属断裂韧性裂纹尖端张开位移的检测方法

1.本发明涉及金属材料断裂力学性能测试技术领域,特别涉及一种金属断裂韧性裂纹尖端张开位移的检测方法。

背景技术:

2.随着管道建设的发展,管道里程数的增加,管道发生失效的事故也越来越多。通过对大量管道失效事故的统计,结果表明,管道环焊缝失效是主要原因之一。而断裂韧性是描述管道环焊缝失效的重要指标,目前通常用能量释放率g、应力强度因子k、裂纹尖端张开位移(ctod)等表示管道的断裂韧性。尤其是ctod是用来评估管道断裂韧性的重要参数。

3.现有技术中,经常通过经验公式将裂纹嘴张开位移(cmod)转化为ctod,但是目前存在多个通过cmod计算ctod的经验公式,同样的cmod经过不同的经验公式计算得到的ctod值各不相同,选用不同的经验公式可能会导致不同的结果,影响工程判断。

4.为了更准确的获得金属材料的ctod值,从而更准确的评估使用该金属材料制备的管道的断裂韧性,数字图像相关方法(digital image correlation,dic)应运而生。dic是一种非接触式的用于测量物体变形等相关物理量的方法,其基本原理是利用变形前后试样表面散斑图的变化,从而获得关注区域的位移和应变等物理量的信息。在试样表面喷洒哑光漆,利用高速摄像机拍摄试样的加载过程,从而可以更为精确的确定各节点处试样表面的ctod值。但是dic目前只能得到试样表面的ctod,而已有研究表明,试样表面的ctod与裂纹其他部位的ctod有一定的区别,且试样的ctod值在厚度方向变化的规律不明。

技术实现要素:

5.本发明提供的金属断裂韧性裂纹尖端张开位移的检测方法,能够准确获得待评估金属厚度方向各处的裂纹尖端张开位移,客观真实的评估使用该金属制得的待评估管道的断裂韧性。

6.本发明提供一种金属断裂韧性裂纹尖端张开位移的检测方法,包括以下步骤:

7.对待评估金属进行切割预处理,得到待测金属;

8.对所述待测金属进行一次三点弯曲试验直至所述待测金属处于载荷最大值,得到一次待测金属;

9.向所述一次待测金属的裂缝处进行一次固化液灌注处理,得到一次固化模;

10.根据所述一次固化模确定一次表面裂纹尖端张开位移以及一次内部裂纹尖端张开位移。

11.如上所述的检测方法,其中,所述根据所述一次固化模确定一次表面裂纹尖端张开位移以及一次内部裂纹尖端张开位移,包括:

12.根据所述一次固化模的表面裂纹尖端,确定所述一次表面裂纹尖端张开位移;

13.在长度方向对所述一次固化模进行n次分切处理,获得(n+1)个一次内部固化模;

14.根据每个所述一次内部固化模的表面裂纹尖端,分别确定一次内部裂纹尖端张开

位移,n≥1。

15.如上所述的检测方法,其中,还包括:

16.根据所述一次表面裂纹尖端张开位移以及一次内部裂纹尖端张开位移,建立所述待评估金属的裂纹尖端张开位移曲线。

17.如上所述的检测方法,其中,所述一次固化液灌注处理后,还包括:

18.对所述一次待测金属进行二次三点弯曲试验,得到二次待测金属;

19.向所述二次待测金属的裂缝处进行二次固化液灌注处理,得到二次固化模;

20.根据二次固化模确定二次表面裂纹尖端张开位移以及二次内部裂纹尖端张开位移。

21.如上所述的检测方法,其中,根据所述一次三点弯曲试验和二次三点弯曲试验,得到载荷位移曲线。

22.如上所述的检测方法,其中,还包括:

23.根据所述一次表面裂纹尖端张开位移、一次内部裂纹尖端张开位移以及待评估管道的裂纹尖端张开位移,评价所述待评估管道的断裂韧性。

24.如上所述的检测方法,其中,所述根据所述一次表面裂纹尖端张开位移、一次内部裂纹尖端张开位移以及待评估管道的裂纹尖端张开位移,评价所述待评估管道的断裂韧性,包括:

25.若所述一次表面裂纹尖端张开位移、一次内部裂纹尖端张开位移均大于等于所述待评估管道的表面裂纹尖端张开位移,则所述待评估管道的断裂韧性为一级;

26.若所述一次表面裂纹尖端张开位移、一次内部裂纹尖端张开位移中的至少一个小于所述待评估管道的表面裂纹尖端张开位移,则所述待评估管道的断裂韧性为二级。

27.如上所述的检测方法,其中,所述一次固化液和/或所述二次固化液包括硅橡胶。

28.如上所述的检测方法,其中,所述三点弯曲试验的加载速率为v,0<v≤1mm/min。

29.如上所述的检测方法,其中,所述切割预处理包括在所述待评估金属的宽度方向进行切割,切割长度为所述待评估金属的宽度之比大于等于1:2。

30.本发明提供一种金属断裂韧性裂纹尖端张开位移的检测方法,对一次待测金属的裂缝进行一次固化液灌注处理,得到一次固化模,由于一次固化模与一次待测金属的裂缝的形貌相近,所以可以通过对一次固化模进行测试以确定待评估金属的一次表面裂纹尖端张开位移和一次内部裂纹尖端张开位移。本发明的方法能够准确的测试出待评估金属的一次表面裂纹尖端位移和一次内部裂纹尖端张开位移,进而能够准确的评估使用该金属制备的待评估管道的断裂韧性,对工程应用有重要的指导意义。

附图说明

31.为了更清楚地说明本发明实施例或相关技术中的技术方案,下面对本发明实施例或相关技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

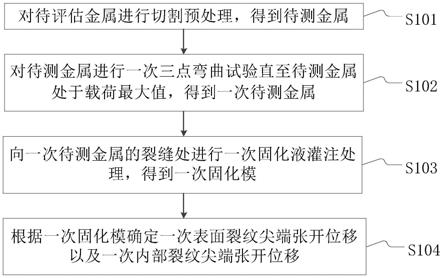

32.图1为本发明一些实施方式中金属断裂韧性裂纹尖端张开位移的检测流程图;

33.图2为本发明一些实施方式中三点弯曲试验的示意图;

34.图3为本发明实施例1中待评估金属的一次裂纹尖端张开位移曲线;

35.图4为本发明实施例1得到的裂纹尖端张开位移曲线与对照例得到的裂纹尖端张开位移曲线的对比图。

36.附图标记说明:

37.1:第一上夹具;

38.2:第二上夹具;

39.3:下夹具;

40.4:待测金属。

具体实施方式

41.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

42.图1为本发明一些实施方式中金属断裂韧性裂纹尖端张开位移的检测流程图。如图1所示,本发明提供一种金属断裂韧性裂纹尖端张开位移的检测方法,包括以下步骤:

43.s101:对待评估金属进行切割预处理,得到待测金属;

44.s102:对待测金属进行一次三点弯曲试验直至待测金属处于载荷最大值,得到一次待测金属;

45.s103:向一次待测金属的裂缝处进行一次固化液灌注处理,得到一次固化模;

46.s104:根据一次固化模确定一次表面裂纹尖端张开位移以及一次内部裂纹尖端张开位移。

47.本发明中,对待评估金属不做特别限定,可以为本领域常用的任何金属。本发明中对待评估金属的形状不做特别限定,只要经切割预处理后能够用于进行后续的三点弯曲试验的形状都属于本发明的保护范围之内。例如,待评估金属的形状可以为本领域常用的进行三点弯曲试验的形状,待评估金属的形状也可以为本领域常用的ct试样的形状。切割预处理包括:使切割件的延伸方向与待评估金属的宽度方向平行,以待评估金属的表面为切割起点,沿待评估金属的厚度方向进行纵向切割直至切割终点。本发明中对待评估金属进行切割预处理的目的是为了得到能够用于进行三点弯曲试验的待测金属。

48.为了保证三点弯曲试验的精准度,一般地,切割预处理包括在待评估金属的厚度方向进行切割,切割长度与待评估金属的宽度之比大于等于1:2。

49.本发明不限定三点弯曲试验的具体试验方式。

50.图2为本发明一些实施方式中三点弯曲试验的示意图。以图2为例,s102包括:将s101获得的待测金属4按照图2所示的方式置于三点弯曲试验机的上夹具(包括第一上夹具1和第二上夹具2)和下夹具3之间,待测金属4的厚度为t,待测金属4的长度为l,待测金属4的宽度为w,设定三点弯曲试验机的跨距(第一上夹具1和第二上夹具2之间的距离)为4w,加载速率小于等于1mm/min,对待测金属4进行一次三点弯曲试验,直至获得待测金属4的载荷最大值时,停止一次三点弯曲试验,得到一次待测金属4。可以理解的是,待测金属4处于载荷最大值时,待测金属4具有一次裂缝,该具有一次裂缝的待测金属4即为一次待测金属。

51.本发明中,将待测金属的厚度所在的方向称为厚度方向,待测金属的宽度所在的方向称为宽度方向,待测金属的长度所在的方向称为长度方向。

52.s103包括:将一次固化液灌注至一次裂缝中,使一次固化液在一次裂缝中停留一定时间进行固化,待一次固化液完全固化后,得到一次固化模,一次固化模为对一次裂缝的模拟。

53.在一些实施方式中,为了避免一次固化液灌注至一次待测金属的其它位置,可以使用卡片遮盖一次裂缝的边缘,将一次固化液灌注至一次裂缝中,然后停留2-10min,将卡片移开,得到一次固化模。

54.本发明对一次固化液不做特别限定,凡是能够快速固化,形成能够用于切割的一次固化模的材料都属于本发明的保护范围之内。

55.s104包括:根据一次固化模确定一次表面裂纹尖端张开位移以及一次内部裂纹尖端张开位移。

56.本发明中,由于切割预处理对待测金属的内部影响与一次三点弯曲试验对待测金属的内部影响不同,所以经切割预处理形成的裂缝对应的金属内表面与经一次三点弯曲试验形成的裂缝对应的金属内表面具有不同的粗糙度。具体地,该粗糙度的差异以切割终点为分界线,且经切割预处理形成的裂缝对应的金属内表面的粗糙度低,表面肉眼可见的平滑,而经一次三点弯曲试验形成的裂缝对应的金属内表面的粗糙度高。

57.本发明将一次固化模与一次待测金属接触的面称为一次固化模的侧面。由于一次固化模为对一次裂缝的模拟,对应地,一次固化模的侧面具有不同的粗糙度。即一次固化模的侧面会存在一条分界线,该分界线所在的位置与切割终点所在的位置处于同一水平面。

58.根据一次固化模侧面存在的分界线,可以确定待评估金属的一次表面裂纹尖端张开位移以及一次内部裂纹尖端张开位移。

59.本发明的金属断裂韧性裂纹尖端张开位移的检测方法,利用一次固化液对一次待测金属的裂缝进行模拟,得到一次固化模,通过测量一次固化模的相关尺寸来获得待评估金属的一次表面裂纹尖端张开位移以及一次内部裂纹尖端张开位移。本发明的方法能够准确的测试出待评估金属的一次表面裂纹尖端位移和一次内部裂纹尖端张开位移,进而能够准确的评估出待评估管道的断裂韧性,对工程应用有重要的指导意义。

60.在本发明的一些实施方式中,根据一次固化模确定一次表面裂纹尖端张开位移以及一次内部裂纹尖端张开位移,包括:

61.根据一次固化模的表面裂纹尖端,确定一次表面裂纹尖端张开位移;

62.在长度方向对一次固化模进行n次分切处理,获得(n+1)个一次内部固化模;

63.根据每个一次内部固化模的表面裂纹尖端,分别确定一次内部裂纹尖端张开位移,n≥1。

64.本发明中,分界线形成的延伸面将一次固化模分为远离切割起点的尖端部分和靠近切割起点的非尖端部分。尖端部分的表面即为一次固化模的表面裂纹尖端,其中,尖端部分的表面为一次固化模的表面。本发明中,一次固化模的表面指的是与侧面相邻的两个相对的表面。

65.延伸面和一次固化模的尖端部分的表面重合部分的尺寸为一次表面裂纹尖端张开位移。

66.本发明中,使切割件的延伸方向与长度方向平行,使用切割件对一次固化模进行n次分切处理,得到(n+1)个一次内部固化模。其中,(n+1)个一次内部固化模沿宽度方向间隔分布。

67.本发明中,分界线形成的延伸面将一次内部固化模分为远离切割起点的尖端部分和靠近切割起点的非尖端部分。尖端部分的表面即为一次内部固化模的表面裂纹尖端,其中,尖端部分的表面为一次内部固化模的表面。本发明中,一次内部固化模的表面指的是与侧面相邻的两个相对的表面。

68.延伸面与一次内部固化模的尖端部分的表面重合部分的尺寸为一次内部裂纹尖端张开位移。

69.在一些实施方式中,可以以一次固化模的中心为中轴线,对一次固化模进行对称切割。

70.本发明对测量一次表面裂纹尖端以及一次内部裂纹尖端的测量方法不做特别限定,凡是能够测量出一次固化模的表面裂纹尖端的尺寸和每个一次内部固化模的表面裂纹尖端的尺寸的方法都属于本发明的保护范围之内。在一些实施方式中,可以使用扫描电子显微镜进行测量。

71.在本发明的一些实施方式中,还包括:

72.根据一次表面裂纹尖端张开位移以及一次内部裂纹尖端张开位移,建立待评估金属的裂纹尖端张开位移曲线。

73.本发明中,可以根据每个内部一次固化模的表面距一次固化模的表面的距离、一次表面裂纹尖端张开位移和一次内部裂纹尖端张开位移,建立待评估金属的裂纹尖端张开位移曲线。待评估金属的裂纹尖端张开位移曲线为待评估金属宽度方向各处的裂纹尖端张开位移形成的曲线。在一种实施方式中,可以以每个内部一次固化模的表面距一次固化模的表面的距离为横坐标,裂纹尖端张开位移为纵坐标建立待评估金属的裂纹尖端张开位移曲线。

74.本发明中,可以根据裂纹尖端张开位移曲线预估待评估金属在宽度方向任一处的裂纹尖端张开位移,进而更好的评估待评估管道的断裂韧性。

75.在本发明的一些实施方式中,一次固化液灌注处理后,还包括:

76.对一次待测金属进行二次三点弯曲试验,得到二次待测金属;

77.向二次待测金属的裂缝处进行二次固化液灌注处理,得到二次固化模;

78.根据二次固化模确定二次表面裂纹尖端张开位移以及二次内部裂纹尖端张开位移。

79.本发明中,将待测金属处于最大载荷之后进行的三点弯曲试验都称为二次三点弯曲试验,本发明对二次三点弯曲试验的次数不做特别限定。

80.具体地,在上述s103之后,可以对一次待测金属进行二次三点弯曲试验,一次裂缝会继续扩张,形成含有二次裂缝的二次待测金属,可以将一次固化模取出,向二次裂缝中灌注二次固化液,静置一定时间,待二次固化液完全固化后得到二次固化模,根据二次固化模获得二次表面裂纹尖端张开位移以及二次内部裂纹尖端张开位移。

81.本发明中,可以对一次待测金属进行多次二次三点弯曲试验,分别获得二次表面裂纹尖端张开位移以及二次内部裂纹尖端张开位移。根据表面裂纹尖端张开位移(二次表

面裂纹尖端张开位移以及一次表面裂纹尖端张开位移)和待评估金属的裂纹嘴张开位移建立待测金属的表面裂纹尖端张开位移变化曲线,根据同一宽度处的内部裂纹尖端张开位移(二次内部裂纹尖端张开位移和一次内部裂纹尖端张开位移)和待评估金属的裂纹嘴张开位移建立待测金属的内部裂纹尖端张开位移变化曲线,能够更好的评估待评估管道的断裂韧性,对待评估管道的实际应用具有指导意义。

82.在一些实施方式中,可以以待评估金属的裂纹嘴张开位移为横坐标,以表面裂纹尖端张开位移(二次表面裂纹尖端张开位移以及一次表面裂纹尖端张开位移)为纵坐标建立待评估金属的表面裂纹尖端张开位移变化曲线。

83.本发明对二次固化液不做特别限定,可以选用本领域常用的固化液。二次固化液与一次固化液可以相同也可以不相同。在一些实施方式中,为了方便二次表面裂纹尖端张开位移和一次表面裂纹尖端张开位移、二次内部裂纹尖端张开位移和一次内部裂纹尖端张开位移之间的比较,提高比较结果的客观性,一次固化液与二次固化液可以为相同的固化液。

84.在本发明的一些实施方式中,根据一次三点弯曲试验和二次三点弯曲试验,得到载荷位移曲线。

85.本发明中,对待测金属进行一次三点弯曲试验和二次三点弯曲试验,能够得到载荷位移曲线,载荷位移曲线指的是裂纹嘴张开位移(cmod)与载荷的曲线,载荷位移曲线的拐点处为待评估金属的载荷最大值,载荷位移曲线拐点之后的载荷为二次三点弯曲试验对应的载荷。

86.在本发明的一些实施方式中,还包括:

87.根据一次表面裂纹尖端张开位移、一次内部裂纹尖端张开位移以及待评估管道的裂纹尖端张开位移,评价待评估管道的断裂韧性。

88.本发明中,待评估金属的一次表面裂纹尖端张开位移、一次内部裂纹尖端张开位移是待评估金属的固有属性。待评估管道为使用该金属制得的管道,通过本领域常用的管道裂纹驱动力的测试方法能够得到待评估管道的裂纹尖端张开位移。根据一次表面裂纹尖端张开位移、一次内部裂纹尖端张开位移分别与待评估管道的裂纹尖端张开位移的大小关系,可以评估待评估管道的断裂韧性。

89.具体地,若一次表面裂纹尖端张开位移、一次内部裂纹尖端张开位移均大于等于待评估管道的裂纹尖端张开位移,则待评估管道的断裂韧性为一级;

90.若一次表面裂纹尖端张开位移、一次内部裂纹尖端张开位移中的至少一个小于待评估管道的裂纹尖端张开位移,则待评估管道的断裂韧性为二级。

91.本发明中,一级指的是待评估管道的断裂韧性合格,能够较安全的应用于工业生产中,二级指的是待评估管道的断裂韧性不合格,应用于工业生产中时会存在安全隐患。

92.本发明,通过一次表面裂纹尖端张开位移和一次内部裂纹尖端张开位移与待评估管道的裂纹尖端张开位移的大小关系,来判断待评估管道的断裂韧性,由于引入了一次内部裂纹尖端张开位移,能够更加客观的判断待评估管道的断裂韧性,提高待评估管道的安全性。

93.在本发明的一些实施方式中,一次固化液和/或二次固化液包括硅橡。

94.本发明中,由于硅橡胶具有弹性好,不易破坏的优点,当一次固化液和/或二次固

化液包括硅橡胶时,不仅能够节约一次固化液和/或二次固化液的固化时间,有利于提高检测效率;而且固化后形成的一次固化模和/或二次固化模,易于分切,分切后基本不会发生形变,有利于提高检测的准确性。

95.在本发明的一些实施方式中,为了保证裂纹在三点弯曲试验中处于准静态扩张状态,三点弯曲试验的加载速率为v,0<v≤1mm/min。

96.以下,将结合具体的实施例对本发明的方案进行进一步说明。

97.实施例1

98.本实施例的检测方法包括以下步骤:

99.1)在待评估金属的宽度方向对待评估金属进行切割,得到待测金属;

100.2)参照图2的方式将待测金属置于三点弯曲试验机上,设置跨距为72mm,加载速率为1mm/min,对待测金属进行三点弯曲试验,当待测金属处于载荷最大值时,得到一次待测金属;

101.3)向一次待测金属的裂缝处进行一次固化液灌注处理,得到一次固化模;

102.4)根据一次固化模的表面裂纹尖端,确定一次表面裂纹尖端张开位移;

103.5)在长度方向上对一次固化模进行3次分切处理,获得4个一次内部固化模,根据每个一次内部固化模的表面裂纹尖端,分别确定一次内部裂纹尖端张开位移;

104.6)根据一次表面裂纹尖端张开位移以及一次内部裂纹尖端张开位移,建立待评估金属的裂纹尖端张开位移曲线;

105.7)对一次待测金属进行二次三点弯曲试验,得到二次待测金属;

106.向二次待测金属的裂缝处进行二次固化液灌注处理,得到二次固化模;

107.参照步骤5),根据二次固化模确定二次表面裂纹尖端张开位移以及二次内部裂纹尖端张开位移;

108.其中,待评估金属的材质为x80材料,待测金属的长度为82.8mm,宽度为18mm,厚度为9mm,切割长度与待评估金属的厚度之比为1:2;一次固化液和二次固化液为硅橡胶,二次三点弯曲试验的次数为3次。

109.对照例

110.使用dic测试实施例1中待测金属在不同cmod处的裂缝,得到不同cmod处的裂纹尖端张开位移。

111.1、图3为本发明实施例1中待评估金属的一次裂纹尖端张开位移曲线。图3中,横坐标0表示待测金属最中心处的位置,

±

1.0表示待测金属的两个表面所在的位置。从图3可以看出,本发明实施例1中待评估金属的一次裂纹尖端张开位移曲线为一条抛物线,其两个一次表面裂纹尖端张开位移相同,一次内部裂纹尖端张开位移最大。

112.2、将实施例1中测得的一次表面裂纹尖端张开位移和二次表面裂纹尖断张开位移,一次内部裂纹尖端张开位移和二次内部裂纹尖端张开位移,对照例测得的不同cmod处的裂纹尖端张开位移进行比较。图4为本发明实施例1得到的裂纹尖端张开位移曲线与对照例得到的裂纹尖端张开位移曲线对比图。如图4所示,dic表示对照例中测得的裂纹尖端张开位移,硅橡胶中心表示实施例1中得到的一次内部裂纹尖端张开位移和二次内部裂纹尖端张开位移曲线,硅橡胶表面表示实施例1中得到的一次表面裂纹尖端张开位移和二次表面裂纹尖端张开位移。

113.可以看出,实施例1中得到的一次表面裂纹尖端张开位移和二次表面裂纹尖端张开位移与对照例测得的裂纹尖端张开位移基本相同,证明本发明的检测方法具有很好的可靠性。

114.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1