一种钢丝绳减震器力学性能试验装置及其工作方法

1.本发明属于力学性能试验技术领域,具体涉及一种钢丝绳减震器力学性能试验装置及其工作方法。

背景技术:

2.钢丝绳减震器是利用现代隔振防冲理论而研制开发的新型隔振防冲元件,能广泛应用于多种动力机械、电子设备、运载车辆、船舶机械设备及无基础隔振领域。所以研究钢丝绳减震器力学特性的试验技术,以及利用这些技术对各种材料进行测试、收集数据是十分必要的。

3.目前常规的钢丝绳减震器的力学性能测试方法,存在着很多问题:第一、试样不规则,试样的安装、对准非常困难,试样夹具的设计制作也是个难题;第二、钢丝绳减震器试件型号大小不一,为测量其力学性能需要设计多套相适应的试验装置;第三、钢丝绳减震器在现实情况下基本都是带着预应力工作的,而传统的试验装置无法对钢丝绳减震器施加预应力。以上这些问题导致钢丝绳减震器力学性能数据至今仍很匮乏或不准确,严重阻碍了钢丝绳减震器技术的发展和推广。

技术实现要素:

4.针对现有技术中传统的试验装置试样的安装对准困难的问题,本发明提供一种钢丝绳减震器力学性能试验装置及其工作方法。

5.为实现上述目的,本发明技术方案如下:

6.第一方面、一种钢丝绳减震器力学性能试验装置,包括横板、两个侧板和一个中连接板,其中:

7.所述横板顶部固定连接有第一连接杆;

8.所述横板开设有贯通式的横板滑槽,所述横板滑槽内滑动式设有侧板螺栓,所述侧板顶部开设有侧板连接孔,所述侧板螺栓穿过所述横板滑槽连接所述侧板连接孔;

9.所述两个侧板的侧面上均设有试件螺栓,用于分别连接两个钢丝绳减震器试件的试件连接孔;

10.所述中连接板两侧面均设有卡接凸起,用于分别卡接两个钢丝绳减震器试件的试件连接孔;

11.所述中连接板底部固定连接有第二连接杆。

12.进一步的,所述两个侧板开有贯通式的预应力杆孔,所述两个侧板上的预应力杆孔均相对设置;

13.两个侧板上相对的所述预应力杆孔内穿过有预应力杆,所述预应力杆两端螺纹连接有预应力杆螺栓,所述预应力杆螺栓位于所述两个侧板外侧。

14.进一步的,所述中连接板两侧面均开设有中连接板滑槽,所述卡接凸起滑动式设置于中连接板滑槽内。

15.进一步的,所述中连接板滑槽为“t”字形滑槽,所述卡接凸起为方头t型螺栓。

16.进一步的,所述中连接板滑槽竖直或水平设置。

17.进一步的,所述侧板侧面开设有贯通式的侧板竖直滑槽,所述试件螺栓滑动式设置于所述侧板竖直滑槽内。

18.进一步的,所述侧板侧面开设有贯通式的侧板水平滑槽,所述试件螺栓滑动式设置于所述侧板水平滑槽内。

19.第二方面,一种所述钢丝绳减震器力学性能试验装置的工作方法,包括如下步骤:

20.s1:打开侧板螺栓,向两侧滑动两个侧板;

21.s2:将待检测的两个钢丝绳减震器试件分别竖直放置于中连接板两侧,且位于两个侧板之间;

22.s3:分别将试件螺栓和卡接凸起对准钢丝绳减震器试件的试件连接孔并紧固试件螺栓;

23.s4:将第一连接杆固定在万能试验机顶部夹具上,第二连接杆固定在万能试验机底部夹具上;

24.s5:启动万能试验机和传感器,传感器收集钢丝绳减震器试件的位移数据发送给计算机,万能试验机将荷载数据发送给计算机;

25.s6:计算机处理分析位移数据和荷载数据获得荷载位移曲线,根据荷载位移曲线获得钢丝绳减震器试件的力学性能。

26.进一步的,所述钢丝绳减震器试件水平或竖直放置。

27.进一步的,所述万能试验机采用位移控制或载荷控制。

28.与现有技术相比,本发明的有益效果是:

29.第一、侧板滑动式连接在横板底部,通过夹持并螺栓连接的方法固定钢丝绳减震器试件,安装对准方便、结构简单、造价低、易加工生产,可以运用于不同型号钢丝绳减震器试件的力学性能测试。

30.第二、侧板设置水平和竖直滑槽,中连接板对应设置水平或竖直滑槽,适用范围广,可从多个方向测试钢丝绳减震器试件的力学性能。

31.第三、设置预应力杆,可对钢丝绳减震器试件施加预应力,使其更加符合试件的实际工作情况具有很好的实际应用意义。

附图说明

32.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

33.在附图中:

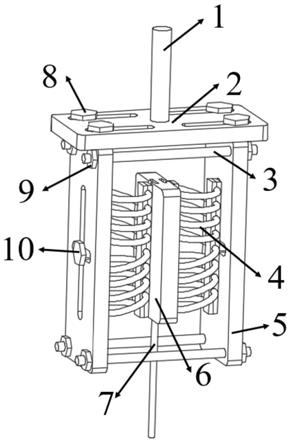

34.图1为本发明一种钢丝绳减震器力学性能试验装置第一试验工况示意图;

35.图2为本发明一种钢丝绳减震器力学性能试验装置第二试验工况示意图;

36.图3为本发明一种钢丝绳减震器力学性能试验装置的横板示意图;

37.图4为本发明一种钢丝绳减震器力学性能试验装置的侧板示意图;

38.图5为本发明一种钢丝绳减震器力学性能试验装置的中连接板示意图;

39.图6为钢丝绳减震器试件示意图;

40.图7为本发明一种钢丝绳减震器力学性能试验装置的工作示意图;

41.图8为本发明一种钢丝绳减震器力学性能试验装置工作方法示意图。

42.其中:1为第一连接杆;2为横板;21为横板滑槽;3为预应力杆;4为钢丝绳减震器试件;41为试件连接孔;5为侧板;51为侧板水平滑槽;52为侧板竖直滑槽;53为侧板连接孔;54为预应力杆孔;6为中连接板;61为中连接板滑槽;62为卡接凸起;63为第一螺栓孔;64为第二螺栓孔;7为第二连接杆;8为侧板螺栓;9为预应力杆螺栓;10为试件螺栓。

具体实施方式

43.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

44.以下详细说明均是示例性的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本发明所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

45.一种钢丝绳减震器力学性能试验装置,可应用于至少两种试验工况。第一试验工况如图1所示,钢丝绳减震器试件4竖直设置;第二试验工况如图2所示,钢丝绳减震器试件4水平设置。

46.实施例1

47.如图1所示,一种钢丝绳减震器力学性能试验装置,包括第一连接杆1、横板2、四个预应力杆3、两个侧板5、中连接板6和第二连接杆7。

48.如图3所示,横板2的板面中心处焊接第一连接杆1的第一端,第一连接杆1的第二端用于固定在万能试验机顶部夹具上。横板2为圆角方形板,横板2的板面上开设有四条贯通式的横板滑槽21,呈2

×

2形矩阵式均匀分布。

49.如图4所示,侧板5的顶部开设有侧板连接孔53,侧板连接孔53和横板2的横板滑槽21相对设置,通过侧板螺栓8,将侧板5滑动式安装在横板2下部。侧板5为圆角方形板,侧板5板面的四个角落处开设有贯通式的预应力杆孔54,预应力杆3在预应力杆孔54内滑动。通过在每个预应力杆3的两端均加装预应力杆螺栓9,预应力杆螺栓9均位于两个侧板5的外侧,将两个侧板5限位。侧板5板面上开设有贯通式的侧板水平滑槽51和侧板竖直滑槽52,侧板水平滑槽51和侧板竖直滑槽52中心相交且互相垂直。试件螺栓10设于侧板水平滑槽51或侧板竖直滑槽52内,用于固定钢丝绳减震器试件4。

50.如图5所示,中连接板6位于两个侧板5之间,中连接板6为圆角方形板,包括两个侧面、两个短面和两个长面。两侧面中部均沿长面长度方向开设有中连接板滑槽61,中连接板滑槽61为“t”字形滑槽,配合有卡接凸起62,卡接凸起62为方头t型螺栓,滑动式设置于中连接板滑槽61内,用于固定钢丝绳减震器试件4。中连接板6的短面中心位置开有非贯通式的第一螺栓孔63。

51.试验时,中连接板6置于两个侧板5之间,使侧面与侧板5的板面相对,同时中连接板滑槽61水平,短面位于底部,第一螺栓孔63固定连接第二连接杆7的第一端,第二连接杆7的第二端固定在万能试验机底部夹具上。

52.如图6所示,试验用的钢丝绳减震器试件4两侧均有试件连接孔41,第一侧的试件

连接孔41和卡接凸起62固定连接,将钢丝绳减震器试件4和中连接板6固定,第二侧的试件连接孔41和试件螺栓10连接,将钢丝绳减震器试件4和侧板5固定。

53.如图7和图8所示,一种钢丝绳减震器力学性能试验装置工作方法,基于一种钢丝绳减震器力学性能试验装置,具体包括如下步骤:

54.步骤11:拧开侧板螺栓8和预应力杆螺栓9,将两个侧板5向两侧滑动,使两个侧板5之间距离最大;

55.步骤12:将待检测的两个钢丝绳减震器试件4分别竖直放置于中连接板6两侧,且位于两个侧板5之间;

56.步骤13:滑动试件螺栓10和卡接凸起62,与钢丝绳减震器试件4的试件连接孔41相对,紧固试件螺栓10;

57.步骤14:将第一连接杆1固定在万能试验机顶部夹具上,第二连接杆7固定在万能试验机底部夹具上;

58.步骤15:拧紧左右两侧的预应力杆螺栓9对钢丝绳减震器试件4施加预应力;

59.步骤16:计算机发出加载指令,万能试验机采用位移控制或载荷控制带动试验装置运动,进而带动钢丝绳减震器试件4移动;

60.步骤17:由传感器收集钢丝绳减震器试件4的位移数据发送给计算机,计算机综合位移数据和荷载数据,处理分析获得荷载位移曲线,从而得到钢丝绳减震器试件4的力学性能。

61.实施例2

62.如图2所示,一种钢丝绳减震器力学性能试验装置,包括第一连接杆1、横板2、四个预应力杆3、两个侧板5、中连接板6和第二连接杆7。

63.如图3所示,横板2的板面中心处焊接第一连接杆1的第一端,第一连接杆1的第二端用于固定在万能试验机顶部夹具上。横板2为圆角方形板,横板2的板面上开设有四条贯通式的横板滑槽21,呈2

×

2形矩阵式均匀分布。

64.如图4所示,侧板5的顶部开设有侧板连接孔53,侧板连接孔53和横板2的横板滑槽21相对设置,通过侧板螺栓8,将侧板5滑动式安装在横板2下部。侧板5为圆角方形板,侧板5板面的四个角落处开设有贯通式的预应力杆孔54,预应力杆3在预应力杆孔54内滑动。通过在每个预应力杆3的两端均加装预应力杆螺栓9,预应力杆螺栓9均位于两个侧板5的外侧,将两个侧板5限位。侧板5板面上开设有贯通式的侧板水平滑槽51和侧板竖直滑槽52,侧板水平滑槽51和侧板竖直滑槽52中心相交且互相垂直。试件螺栓10设于侧板水平滑槽51或侧板竖直滑槽52内,用于固定钢丝绳减震器试件4。

65.如图5所示,中连接板6为圆角长方形板,包括两个侧面、两个短面和两个长面。两个侧面的中部均沿长面长度方向开设有中连接板滑槽61,中连接板滑槽61为“t”字形滑槽,配合有卡接凸起62,卡接凸起62为方头t型螺栓,滑动式设置于中连接板滑槽61内,用于固定钢丝绳减震器试件4。中连接板6的长面中心位置开有非贯通式的第二螺栓孔64。

66.试验时,中连接板6置于两个侧板5之间,使侧面与侧板5的板面相对,同时中连接板滑槽61水平,长面位于底部,第二螺栓孔64固定连接第二连接杆7的第一端,第二连接杆7的第二端固定在万能试验机底部夹具上。

67.如图6所示,试验用的钢丝绳减震器试件4两侧均有试件连接孔41,第一侧的试件

连接孔41和卡接凸起62固定连接,将钢丝绳减震器试件4和中连接板6固定,第二侧的试件连接孔41和试件螺栓10连接,将钢丝绳减震器试件4和侧板5固定。

68.如图7和图8所示,一种钢丝绳减震器力学性能试验装置工作方法,基于一种钢丝绳减震器力学性能试验装置,具体包括如下步骤:

69.步骤21:拧开侧板螺栓8和预应力杆螺栓9,将两个侧板5向两侧滑动,使两个侧板5之间距离最大;

70.步骤22:将两个钢丝绳减震器试件4分别竖直放置于中连接板6两侧,且位于两个侧板5之间;

71.步骤23:滑动试件螺栓10和卡接凸起62,与钢丝绳减震器试件4的试件连接孔41相对,紧固试件螺栓10;

72.步骤24:将第一连接杆1固定在万能试验机顶部夹具上,第二连接杆7固定在万能试验机底部夹具上;

73.步骤25:拧紧左右两侧的预应力杆螺栓9对钢丝绳减震器试件4施加预应力;

74.步骤26:计算机发出加载指令,万能试验机采用位移控制或载荷控制带动试验装置运动,进而带动钢丝绳减震器试件4移动;

75.步骤27:由传感器收集位移数据发送给计算机,计算机综合位移数据和万能试验机的荷载数据,处理分析获得荷载位移曲线,从而得到钢丝绳减震器试件4的力学性能。

76.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

77.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1