U型金属丝谐振式粘度传感器

u型金属丝谐振式粘度传感器

技术领域

1.本发明涉及一种粘度传感器,是一种具有谐振频率与温度交叉敏感低、工作在低赫兹频率范围、谐振元件不易损坏的优势,精度高、功耗低且体积小、成本低的u型金属丝谐振式粘度传感器。

背景技术:

2.粘度可以用来检测液体的状况,是描述液体物理行为的重要理化特性参数之一。液体粘度的测量在石油化工、食品、汽车、纺织工业、生物医学工程等领域是必不可少的。例如,在汽车工业中,润滑油粘度的现场监测是跟踪润滑油性能的关键指标。在石油开采中,对井下环境中油藏液体粘度和密度的检测是指导油藏开发策略的重要参数。在生物医学诊断中,对测试样品的粘度进行测量可以实现以较低的成本进行内毒素检测。

3.传统在实验室中用于测量粘度的仪器测量精度高,但是由于其部件较大以及其测量原理的限制,难以直接小型化而作为传感器使用。当只有非常少量的样品液体可用时,或者测量过程必须在封闭的储层、生产线或汽车类运动机械设备上使用时,合适的粘度检测传感器日益成为必需。

4.基于机械谐振技术,以谐振元件作为敏感元件而实现的传感器称为谐振式传感器。谐振式传感器具有广泛的应用前景,包括用于化学物质和生物物质的检测,流体流变特性的测量等。谐振式传感器基于谐振原理,传感器周围的环境因素(例如粘度)会影响到传感器本身的谐振行为(例如谐振频率、质量因子)。通过建立环境因素与传感器谐振行为内在关系的有效模型,可以实现对传感器周围环境参数的检测,比如粘度的检测。

5.谐振敏感元件作为谐振式传感器的核心部分,决定了传感器的性能。石英音叉、微悬臂梁、ain谐振器、扭转谐振器等都可以作为检测粘度测量的谐振式传感器的敏感元件。石英音叉具有居里温度高、稳定性好、精度高、成本低等优点,以石英音叉为谐振元件的石英音叉谐振式粘度传感器应用广泛。但是石英音叉谐振式粘度传感器不但粘度计算模型复杂,而且石英音叉易于损坏,尤其不适于车载、井下等恶劣环境下的粘度检测。同时,在检测高粘度液体的粘度时,石英音叉谐振式粘度传感器还存在振动信号差、测量误差大等缺点。

技术实现要素:

6.本发明针对现有粘度传感器技术中存在的不足,提出了一种采用由热膨胀系数低的钨丝制成的u型金属丝作为粘度检测谐振敏感元件的粘度传感器,这种u型金属丝谐振式粘度传感器具有谐振频率与温度交叉敏感低、工作在低赫兹频率范围、谐振元件不易损坏等优势,并且其精度高、功耗低且体积小、成本低,可广泛用于各种车辆、冷冻设备、采暖通风空调、压缩机等工业设备领域在线检测润滑油液的粘度。

7.本发明通过以下措施达到:

8.一种u型金属丝谐振式粘度传感器,其特征在于:包括u型金属丝、用于搭建磁场的两块平行放置的圆形强力永久磁铁、支撑机构、频率信号发生器模块、阻抗测量模块以及微

控制器模块,所述u型金属丝与两块平行放置的圆形强力永久磁铁分别固定到支撑机构上,u型金属丝两端分别与频率信号发生器模块和阻抗测量模块相连,以频率信号发生器模块提供的电流作为激励源驱动u型金属丝在被测液体及磁场中振动,阻抗测量模块检测u型金属丝在磁场中振动时输出的阻抗信号,获得u型金属丝工作时的频率/阻抗图,通过所测得的u型金属丝工作时的频率/阻抗图,获得u型金属丝在被测液体中发生谐振时阻抗与非谐振时阻抗的差值,利用阻抗差值计算被测液体的粘度。

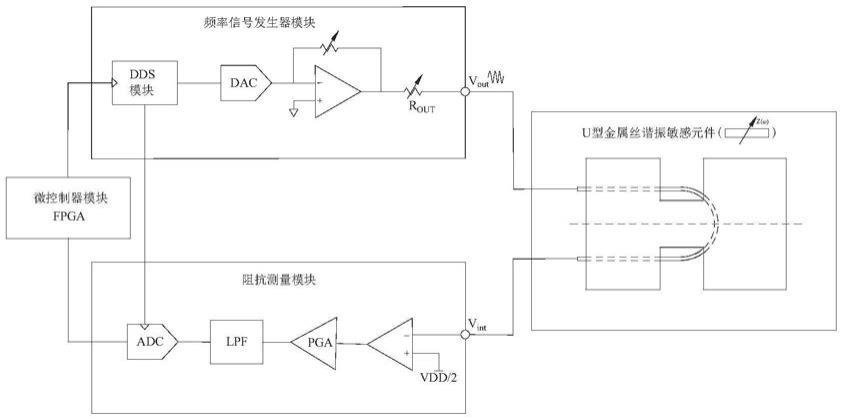

9.本发明中频率信号发生器模块采用dds模块输出一个频率和相位均可编程控制的正弦波信号,经其内部d/a转化并放大后对u型金属丝谐振敏感元件提供激励电流;微控制器采用fpga实现,用以实现对电路中硬件器件的控制以及阻抗的采集和数据的运算处理;阻抗测量模块对谐振敏感元件的阻抗进行测量,u型金属丝谐振敏感元件的输出信号经过放大模块pga、滤波模块lpf后作为a/d的一组输入信号,a/d的另一组输入信号是频率信号发生器中dds输出的参考信号;fpga模块将频率信号解调出来,并进行频率搜索,计算下一步dds模块应输出的频率值,如此形成闭环控制,最终找到谐振敏感元件的谐振频率点。

10.本发明中两块圆形强力永久磁铁采用平行相吸的放置方式固定在支撑机构上,其中一块为开孔圆形磁铁,u型金属丝穿过圆形磁铁的开孔,u型金属丝的对称轴线与圆形磁铁的轴线重合,其平面顺应磁场方向固定到支撑机构上,支撑机构使用对永久磁铁不产生干扰的材料制成。

11.本发明所述u型金属丝采用圆形截面、热膨胀系数低(比如钨丝)的金属丝制作而成,u型金属丝两端分别与信号发生器模块以及阻抗测量模块连接,由信号发生器模块输出一个正弦交流电信号对u型金属丝提供电流激励,u型金属丝相对于磁场的布置方式使通电的u型金属丝受到磁场作用而产生安培力,安培力驱动u型金属丝在与u型金属丝平面垂直的方向上振动(横向振动)。通过对u型金属丝固有特性的计算,获得其横向振动的谐振频率,基于u型金属丝横向振动的谐振频率,确定传感器频率信号发生器模块的扫频范围。信号发生器模块在所确定的扫频范围内提供不同频率的正弦交变电流驱动u型金属丝振动,使用阻抗测量模块检测u型金属丝的阻抗变化,以获得u型金属丝振动时的频率/阻抗曲线。通过所测得的u型金属丝振动时的频率/阻抗曲线,可以进一步获得u型金属丝在被测液体中发生谐振时的阻抗与非谐振时阻抗的差值,利用此阻抗差值即可计算出被测液体的粘度。

12.本发明所述的u型金属丝穿过开孔圆形强力永久磁铁,两端头分别固定于一体化支撑机构上,u型金属丝的圆弧端悬置布置,即u型金属丝整体平面采用单端固定;u型金属丝整体平面的对称轴与开孔圆形永久磁铁以及圆形强力永久磁铁的轴线重合,利用频率信号发生器在所确定的频率范围内扫频;给u型金属丝提供激励时,u型金属丝即会产生谐振,u型金属丝谐振敏感元件的一端与频率信号发生器模块相连,在u型金属丝直边上的电流方向与磁场方向相同,不会产生安培力,在u型金属丝顶端的电流方向与磁场方向交叉,产生垂直于u型金属丝平面(y-x平面)的安培力f,当电流方向改变时安培力变为反向f`,交变的安培力使u型金属丝发生振动;同时u型金属丝顶端(圆弧端)的振动切割磁感线产生感应电动势,从而引起u型金属丝阻抗的变化,利用阻抗测量模块对u型金属丝的阻抗进行测量,测量的信号再经过放大(pga)滤波(lpf)后作为a/d的一组输入信号,a/d的另一组输入信号是dds输出的参考信号,fpga模块将频率信号解调出来,并进行频率搜索,计算下一步dds模块

应输出的频率值,如此形成闭环控制,最终寻找出谐振敏感元件的谐振频率点。

13.本发明与现有技术相比,其显著的优点在于:(1)所提出的u型金属丝谐振式粘度传感器通过安培力的方式进行电磁激振和拾振,仅需要极小的驱动功耗就可以使u型金属丝振动,且驱动电路和检测电路简单;(2)采用具有低热膨胀系数的金属丝(比如钨丝)作为传感器的谐振敏感元件,且u型金属丝采用类似于悬臂梁的单端固定方式。由于单端固定相比于两端固定具有对温度交叉敏感性较低的特点,加之采用热膨胀系数较低的金属丝,所以所发明的粘度传感器的热依赖性低;(3)与目前广泛使用的以石英晶体作为谐振敏感元件的粘度传感器相比,由于采用强度更高的u型金属丝作为传感器的谐振敏感元件,所以具有不易损坏的优点,特别适合用于压力较高、压力波动大的环境中的粘度检测,比如用于车辆润滑油粘度的在线检测。

附图说明:

14.图1是本发明的原理图。

15.图2是本发明中谐振敏感元件结构的剖面图。

16.图3是本发明的磁场分布数值仿真结果。

17.图4是本发明的u型金属丝在磁场中受力与振动示意图。

18.图5是本发明u型金属丝谐振式粘度传感器在多种不同粘度润滑油中的谐振特性图。

19.图6是本发明u型金属丝谐振式粘度传感器的谐振电导与粘度之间的线性关系图。

20.附图标记:1为强力永久磁铁、2为u型金属丝、3为开孔圆形强力永久磁铁、4为支撑机构。

具体实施方式:

21.容易理解,依据本发明的技术方案,在不变更本发明实质思想的情况下,本领域的一般技术人员可以想象出本发明u型金属丝谐振式粘度传感器的多种实施方式。因此,以下具体实施方式和附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为本发明技术方案的限制或限定。

22.在本发明所述的u型金属丝谐振式粘度传感器中,谐振敏感元件采用一体式结构设计,将u型金属丝与两块平行相吸放置的圆形强力永久磁铁分别固定到支撑机构上,当传感器工作在粘性液体中时,施加交流电给u型金属丝使其在磁场中受到交变安培力,从而使u型金属丝在被测液体中产生振动,由于不同粘度液体对u型金属丝振动的阻力不同,因而引起u型金属丝谐振特性的变化,利用流体力学的绕流理论即可建立起被测液体的粘度与u型金属丝谐振阻抗变化量之间的定量函数关系,从而实现利用u型金属丝的谐振特性检测液体粘度的目的。

23.实施例:

24.如图1所示,本实施例所示u型金属丝谐振式粘度传感器包含谐振敏感元件,频率信号发生器模块,阻抗测量模块,微控制器模块四大模块,谐振敏感元件是由低热膨胀系数的钨丝制作的u型金属丝、两块平行放置的圆形强力永久磁铁以及支撑机构组成的一体式结构。如图2所示,谐振敏感元件包括圆形强力永久磁铁1、u型金属丝2、开孔圆形强力永久

磁铁3和支撑机构4,圆形强力永久磁铁1与开孔圆形强力永久磁铁3分别固定到一体化支撑机构4上。优选地,一体化支撑机构4采用不会对永久磁铁的磁场产生干扰的材料制作而成。

25.本例所述u型金属丝1为圆形截面,采用低热膨胀系数的钨丝制作而成,所述的u型金属丝1穿过开孔圆形强力永久磁铁3,两端头分别固定于一体化支撑机构4上,u型金属丝1的圆弧端悬置布置,即u型金属丝1整体平面采用单端固定。

26.所述的u型金属丝1整体平面的对称轴与开孔圆形永久磁铁3以及圆形强力永久磁铁1的轴线重合,u型金属丝与磁场方向的关系如图3所示。采用这种u型金属丝与磁场布置方案,可以在u型金属丝的顶部区域形成匀强磁场,由于u型金属丝与磁场的特定布置方式,如图4(a)所示,u型金属丝接通交流电后将受到磁场作用而产生垂直于u型金属丝平面(y-x平面)方向的安培力f驱使u型金属丝产生振动,通过ansys软件对u型金属丝进行模态分析可知,u型金属丝具有如图4(b)所示的横向振动模态,该模态固有频率在0-1000hz较低的频率范围内,即是说u型金属丝绕y轴上下摆动的模态恰好与上述交变安培力的方向一致,因此利用频率信号发生器在一定的频率范围内(如0-1000hz)扫频,给u型金属丝提供激励时,u型金属丝即会产生谐振。

27.这种磁场布置方式与u型金属丝振动模态组合的另一个优点在于:u型金属丝的两个直边顺应磁场方向,既不会产生安培力,也不会切割磁感线引起感应电动势,只有u型金属丝顶端的半圆弧部分与磁场产生交互作用,极大减小了建立粘度测量模型的难度。

28.u型金属丝谐振敏感元件开放端的一端头与频率信号发生器模块相连,频率信号发生器模块可采用dds模块输出一个频率和相位都可编程控制的正弦波输出,经其内部d/a转化并放大后对u型金属丝谐振敏感元件提供激励电流。

29.传感器工作时,电流流经u型金属丝谐振敏感元件,如图4(a)和图3所示,在u型金属丝直边1上的电流方向与磁场方向相同,不会产生安培力,在u型金属丝顶端2的电流方向与磁场方向交叉,产生垂直于y-x平面的安培力f,当电流方向改变时安培力变为反向f`,交变的安培力使u型金属丝发生振动。同时u型金属丝顶端2的振动切割磁感线产生感应电动势,从而引起u型金属丝谐振敏感元件阻抗的变化。利用阻抗测量模块对谐振敏感元件的阻抗进行测量,测量信号经过放大(pga)滤波(lpf)后作为a/d的一组输入信号,a/d的另一组输入信号是dds输出的参考信号。fpga模块将频率信号解调出来,并通过相应算法进行频率搜索,计算下一步dds模块应输出的频率值,如此形成闭环控制,最终寻找出谐振敏感元件的谐振频率点。

30.利用u型金属丝谐振式粘度传感器检测液体的粘度时,将u型金属丝置于被测液体中,对u型金属丝进行扫频驱动,寻找其谐振频率点,完成阻抗检测,再利用粘度测量模型计算粘度。

31.不同粘度的液体对u型金属丝的振动阻力不同,从而引起u型金属丝振动特性的变化,u型金属丝谐振式粘度传感器在多种不同粘度的润滑油中的谐振特性图如图5所示。通过检测u型金属丝在被测润滑油中发生谐振时阻抗的变化量,再利用粘度测量模型即可计算出被测润滑油的粘度。图6所示为阻抗变化量的倒数即电导与待测润滑油粘度的关系曲线。由此关系曲线可见,电导与粘度的相关性系数为0.9991,具有很高的线性度。

32.本发明提出的u型金属丝谐振式粘度传感器需要的驱动功耗小,且驱动电路和检测电路简单,通过材料的选取(比如钨丝)与结构上的设计(比如u型、单端固定),可以使谐

振敏感元件的谐振特性与温度具有较低的交叉敏感性,且不易损坏,另外还具有体积小、成本低、适用范围广等优点,对提高粘度传感器的各项性能指标具有重要意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1