基于大数据和云计算的建筑工程质量监理预警系统及方法与流程

1.本发明涉及建筑主体工程质量监理领域,尤其是涉及一种基于大数据和云计算的建筑工程质量监理预警系统及方法。

背景技术:

2.目前随着社会的不断发展,我国的建筑行业也迎来了飞速发展的机遇期,在建筑施工中需要使用到各类型的金属建筑构件,其质量是决定建筑整体稳定性与安全性的关键因素,因此需要在建筑工程过程中做好监理工作。

3.现有的,建筑施工过程中,对于直管状金属建筑构件,一般会将一整批直管状金属建筑构件运输至施工地点进行存放;需要使用时则直接搬运至使用地点进行组装使用。

4.针对上述中的相关技术,发明人认为存在有直管状金属建筑构件在运输至施工地点再到使用的间隔时间长,期间直管状金属建筑构件可能会由于外界撞击等因素出现凸起或下凹等损坏,从而影响建筑的质量。

技术实现要素:

5.为了能提高建筑施工质量,本技术提供一种基于大数据和云计算的建筑工程质量监理预警系统及方法。

6.第一方面,本技术提供的一种基于大数据和云计算的建筑工程质量监理预警系统,采用如下的技术方案:一种建筑工程质量监理预警系统,包括一对支撑板和若干相互平行的放置板,两所述支撑板在水平方向相对设置,所述放置板的两侧分别与两所述支撑板连接,若干所述放置板朝竖直方向间隔设置,所述放置板朝水平方向间隔设有若干用于水平放置直管状金属建筑构件的放置槽,所述放置槽的横截面呈弧形;所述支撑板的其中一侧设有安装板,所述安装板位于同一放置板的放置槽对应位置均设有容纳槽,所述容纳槽内设有检测板,所述支撑板设有用于驱动检测板在同一放置板上的放置槽正上方滑动的驱动组件,所述检测板设有用于检测直管状金属建筑构件表面平直度的检测组件。

7.通过采用上述技术方案,当一批的直管状金属建筑构件运输至施工地点后,将直管状金属建筑构件依次水平放置在放置槽中进行整齐存放,减少相互之间发生碰撞的情况;当在使用之前,启动驱动组件,驱动检测板在同一放置板上的放置槽正上方滑动,再通过设置在检测板的检测组件对直管状金属建筑构件表面平直度检测,判断各直管状金属建筑构件是否出现凸起或下凹的情况,达到对直管状金属建筑构件的质量监理,达到建设前的预警作用,进而提高建筑施工质量。

8.优选的,所述检测板设有用于供直管状金属建筑构件位于放置槽外部分滑入的检测槽,所述检测槽内沿周向间隔设有安装槽;所述检测组件包括:检测块、第一弹性件和距离传感器,所述检测块的一端滑移式安装在安装槽内、另一端延伸出安装槽外且抵接于直管状金属建筑构件位于放置槽外部分;所述第一弹性件的一端连接于检测槽的槽底、另一

端连接于检测块;所述距离传感器用于测出检测块在安装槽内的滑动距离。

9.通过采用上述技术方案,检测时,通过驱动组件驱动检测板滑动过程中,直管状金属建筑构件位于放置槽外部分滑入检测槽;同时在检测板移动的过程中,检测块和直管状金属建筑构件外表面相对滑动;当检测块移动至直管状金属建筑构件凸起位置时,检测块则会朝安装槽内滑动,再通过距离传感器检测出检测块在该位置的移动距离,即得出直管状金属建筑构件在该位置的凸起距离;当检测块移动至直管状金属建筑构件凹下位置时,检测块则会通过第一弹性件的作用,使得检测块端部保持抵接直管状金属建筑构件表面,再通过距离传感器检测出检测块在该位置的移动距离,即得出直管状金属建筑构件在该位置的凹下距离;从而即检测出该直管状金属建筑构件是否满足使用要求;上述结构和方式检测稳定性和准确性高。

10.优选的,所述检测组件还包括:滚轮,所述滚轮转动式安装在检测块位于安装槽外的一端,所述滚轮用于抵接于直管状金属建筑构件位于放置槽外部分。

11.通过采用上述技术方案,在检测块和直管状金属建筑构件外表面相对滑动的过程中,通过滚轮的作用在直管状金属建筑构件外表面滚动,从而减少对直管状金属建筑构件的损坏,并且可提高检测板滑动顺畅度。

12.优选的,所述支撑板的侧壁开设有供检测板滑动的滑移槽,所述滑移槽与容纳槽相连通,所述支撑板对应滑移槽内的位置均设置驱动组件;所述驱动组件包括:转动式安装在滑移槽内的丝杆、螺纹安装在丝杆的滑移块和用于驱动丝杆转动的第一驱动件,所述检测板与滑移块连接。

13.通过采用上述技术方案,启动第一驱动件驱动丝杆转动,从而即可驱动滑移块沿丝杆的长度方向滑动,即可带动检测板在滑移槽内滑动;该驱动方式稳定性高。

14.优选的,所述安装板与支撑板拆卸式连接,所述检测板远离检测槽的一侧设有固定槽,所述安装板对应固定槽的位置设有卡接槽,所述固定槽内滑移式安装有卡接块,所述卡接块的一端连接有第二弹性件、另一端延伸出固定槽外且卡入卡接槽,所述第二弹性件远离卡接块的一端安装在固定槽的槽底;所述安装板设置容纳槽的一侧设有驱动槽,所述驱动槽同时连通于固定槽和容纳槽,所述支撑板与驱动槽对应的位置设有驱动杆;所述驱动杆与卡接块抵接,所述卡接块卡入卡接槽的一端沿周向设有导向面;所述滑移块设有用于与检测板拆卸式连接的连接组件。

15.通过采用上述技术方案,由于一个建筑施工地点会有多组放置板,将安装板与支撑板拆卸式连接从而使得该安装板中的检测组件对同一对支撑板放置板中的直管状金属建筑构件检测完毕后,可安装至另一对支撑板进行检测,重复利用,降低成本;在对安装板移动的过程中,可通过卡接块卡入卡接槽内,使得检测板稳定在容纳槽内,减少出现检测板滑离容纳槽的情况;当安装板抵接在支撑板的其中一侧时,同时使得驱动杆插入驱动槽内,通过导向面的作用使得卡接块滑动,直至滑离卡接槽,再通过连接组件将滑移块和检测板连接,即可使得滑移块带动检测板一同滑动;上述结构可提高安装板的安装效率。

16.优选的,所述连接组件包括:摆动杆、挂钩和第二驱动件,所述滑移块设有连接槽,所述摆动杆的一端转动式安装在连接槽、挂钩连接于摆动杆的另一端,所述检测板朝上的一侧设有供挂钩扣入的挂槽;所述第二驱动件用于驱动摆动杆转动。

17.通过采用上述技术方案,当安装板和支撑板连接完毕后,启动第二驱动件,驱动摆

动杆转动,从而带动挂钩转动扣入到位于检测板的挂槽,从而即可在滑移块滑动的同时带动检测板一同移动,该结构简单,且提高滑移块和检测板的连接效率。

18.第二方面,本技术提供的一种基于大数据和云计算的质量监理预警方法,采用如下的技术方案:一种基于大数据和云计算的质量监理预警方法,基于所述建筑工程质量监理预警系统,所述方法包括:当获取到检测开启信息后,触发构件表面平直度检测指令,以驱动检测板滑动;获取检测板在构件表面的移动距离信息和当检测板在构件表面滑动时,位于同一个检测槽中的多个检测块在安装槽内的滑动距离信息,根据所述移动距离信息和滑动距离信息形成一组曲线图信息;判断同一组曲线图信息中的所述滑动距离信息是否存在处于预定范围阈值;若存在,在同一组曲线图信息中将所述滑动距离信息处于预定范围阈值的位置进行标记,形成判定结果曲线图,并且将判定结果曲线图和判定结果曲线图对应的构件编号信息形成第一预警信息发送至终端。

19.通过采用上述技术方案,当施工人员在终端触发检测开启指令时,即可获取到检测开启信息,触发构件表面平直度检测指令,将获取到的检测板的移动距离信息作为x轴值,获取到的滑动距离作为y轴值,从而即可形成曲线图,由于每个检测槽中设置有多个检测块,即可获得一组曲线图;并且对每个检测槽中检测出的多个滑动距离与预定范围阈值进行对比,将滑动距离信息处于预定范围阈值的位置进行标记,标记位置即为构件凸起或下凹的位置,形成判定结果曲线图;将判定结果曲线图和判定结果曲线图对应的构件编号信息形成第一预警信息发送至终端,进行对构件的质量监理预警,让施工人员在使用构件前可对出现凸起或下凹的构件进行排除,进而提高建筑施工质量。

20.优选的,在判断同一组曲线图信息中的所述滑动距离信息是否存在处于预定范围阈值之后,所述方法还包括:若否,则根据所述同一组曲线图信息,计算出所述同一组曲线图信息中的波峰和波谷总数量值,判断所述总数量值是否大于预定阈值;若是,将总数量值大于预定阈值的所述同一组曲线图信息和总数量值形成第二预警信息发送至终端。

21.通过采用上述技术方案,当对于同一组曲线图中的所有滑动距离均处于预定范围阈值之外时,计算出同一组曲线图信息中的波峰和波谷总数量值;若总数量值大于预定阈值时,将对应的同一组曲线图信息和总数量值形成第二预警信息发送至终端,从而提醒施工人员该总数量值大于预定阈值的对应构件无法满足建筑要求,进行进一步地对构件进行筛选,达到对构件的质量监理预警。

22.优选的,在若是,将总数量值大于预定阈值的所述同一组曲线图信息和总数量值形成第二预警信息发送至终端之后,所述方法还包括:获取总数量值大于预定阈值的所述同一组曲线图信息对应构件的型号信息,根据所述型号信息和施工过程中的构件型号库,筛选出与所述同一组曲线图信息对应构件仅长度存在差异的预备构件;将所述总数量值大于预定阈值的同一组曲线图信息中的曲线图合并形成构件整

体总图,将所述构件整体总图中的波峰和波谷均标记为异常段,将所述构件整体总图中相邻异常段之间的直线段标记为正常段,计算每个正常段的长度信息;判断是否存在有所述长度信息大于预备构件的长度的构件;若存在,则将该构件标记为可再利用构件。

23.通过采用上述技术方案,获取总数量值大于预定阈值的同一组曲线图信息对应构件的型号信息,再从施工过程中的构件型号库中筛选出与该型号信息对应构件仅长度存在差异的预备构件;然后将属于同一组曲线图信息中的多条曲线图进行合并,形成构件整体总图,从构件整体总图中的波峰和波谷处标记为异常段,再将相邻两个异常段之间部分的直线段标记为正常段,将每个正常段的长度与预备构件的长度进行对比,将大于预备构件的长度的构件标记为可再利用构件;从而可将无法满足建筑要求的构件制作为可再利用构件,达到废物利用,降低成本。

24.优选的,在若存在,则将该构件标记为可再利用构件之后,所述方法还包括:将可再利用构件对应的构件整体总图标记为可再利用图,对所述可再利用图中将长度大于预备构件的长度的正常段进行标记;将所述可再利用图和可再利用构件对应的预定编号形成可再利用信息发送至终端。

25.通过采用上述技术方案,从可再利用图和可再利用构件对应的预定编号中,使得施工人员可对无法满足建筑要求的构件如何使用提出建议,提高利用效率。

26.综上所述,本技术包括以下至少一种有益技术效果:1.当一批的直管状金属建筑构件运输至施工地点后,将直管状金属建筑构件依次水平放置在放置槽中进行整齐存放,减少相互之间发生碰撞的情况;当在使用之前,启动驱动组件,驱动检测板在同一放置板上的放置槽正上方滑动,再通过设置在检测板的检测组件对直管状金属建筑构件表面平直度检测,判断各直管状金属建筑构件是否出现凸起或下凹的情况,达到对直管状金属建筑构件的质量监理,达到建设前的预警作用,进而提高建筑施工质量;2.获取到预备构件,再将属于同一组曲线图信息中的多条曲线图进行合并,形成构件整体总图,从构件整体总图中的波峰和波谷处标记为异常段,再将相邻两个异常段之间部分的直线段标记为正常段,将每个正常段的长度与预备构件的长度进行对比,将大于预备构件的长度的构件标记为可再利用构件;从而可将无法满足建筑要求的构件制作为可再利用构件,达到废物利用,降低成本。

附图说明

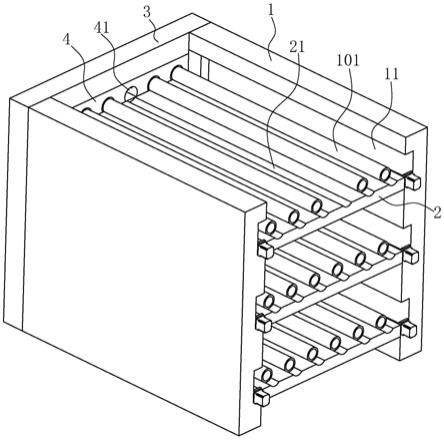

27.图1是本技术的整体结构示意图。

28.图2是本技术的安装板内部结构剖视图。

29.图3是图2中a的局部放大图。

30.图4是本技术的驱动组件结构剖视图。

31.图5是本技术的支撑板内部结构剖视图。

32.图6是本技术的支撑板和安装板之间的配合结构剖视图。

33.图7是图6中b的局部放大图。

34.图8是本技术一实施例中基于大数据和云计算的质量监理预警方法的一流程图。

35.图9是本技术一实施例中基于大数据和云计算的质量监理预警方法中步骤s30之后的流程图。

36.图10是本技术一实施例中基于大数据和云计算的质量监理预警方法中步骤s32之后的流程图。

37.图11是本技术一实施例中基于大数据和云计算的质量监理预警方法中步骤s36之后的流程图。

38.附图标记说明:1、支撑板;11、滑移槽;12、驱动杆;2、放置板;21、放置槽;3、安装板;31、容纳槽;32、卡接槽;33、驱动槽;4、检测板;41、检测槽;42、安装槽;421、检测块;422、第一弹性件;423、距离传感器;424、滚轮;43、挂槽;44、固定槽;45、卡接块;451、导向面;46、第二弹性件;5、驱动组件;51、丝杆;52、滑移块;521、连接槽;522、摆动杆;523、挂钩;524、第二驱动件;53、第一驱动件;101、直管状金属建筑构件。

具体实施方式

39.以下结合附图1-11对本技术作进一步详细说明。

40.本技术实施例公开一种建筑工程质量监理预警系统。参照图1,质量监理预警系统包括一对支撑板1和多块放置板2,支撑板1朝竖直方向放置,两块支撑板1相互平行且相对设置;放置板2水平设置,多块放置板2朝竖直方向等间隔设置,多块放置板2均设置在两块支撑板1之间,每块放置板2朝上的一侧设有多条放置槽21,放置槽21朝水平方向延伸且两端均延伸出放置板2外,多条放置槽21朝两块支撑板1排列方向水平等间隔设置;放置槽21的横截面呈弧形状,放置槽21的弧度小于180

°

,在本实施例中,放置槽21的弧度为90

°

;从而当直管状金属建筑构件101放置在放置槽21内后,直管状金属建筑构件101的一部分位于放置槽21内、另一部分位于放置槽21外,达到对放置槽21的存在。

41.参照图1和图2,两块支撑板1的其中一侧位置拆卸式安装有安装板3,安装板3呈竖直设置,安装板3抵接于支撑板1,安装板3朝向支撑板1的一侧且对应同一放置板2的放置槽21位置均开设有容纳槽31,容纳槽31朝水平方向延伸;每个容纳槽31内均设置有检测板4,两块支撑板1的相对侧壁且位于每块放置板2正上方位置均开设有一对滑移槽11,滑移槽11朝放置槽21的长度方向延伸,滑移槽11均与对应的容纳槽31相连通;支撑板1位于每个滑移槽11内的位置均设有驱动组件5,驱动组件5用于驱动检测板4两侧从容纳槽31滑入滑移槽11内,使得检测板4滑移在对应的放置板2正上方位置。

42.参照图2和图3,每块检测板4朝下的一侧均开设有多个检测槽41,多个检测槽41一一对应同一块放置板2的放置槽21,检测槽41的横截面形状与直管状金属建筑构件101的横截面位于放置槽21外的部分相同,从而当检测板4滑动至放置板2正上方时,直管状金属建筑构件101位于放置槽21外的部分滑入检测槽41内。

43.检测板4位于每个检测槽41的槽壁位置均沿周向间隔设有多个安装槽42,每个安装槽42内均设置有检测组件,检测组件包括检测块421、第一弹性件422、距离传感器423和滚轮424,检测块421的一端滑移式安装在安装槽42内、另一端延伸出安装槽42外;第一弹性件422为弹簧,第一弹性件422的一端固定安装在检测块421处于安装槽42内的一端、另一端

固定安装在安装槽42的槽底;滚轮424转动式安装在检测块421延伸出安装槽42外的一端;距离传感器423固定安装在安装槽42的槽底,距离传感器423用于测出检测块421在安装槽42内的滑动距离;当检测板4滑动至放置板2正上方时,滚轮424抵接在直管状金属建筑构件101外表面,从而可通过滚轮424在直管状金属建筑构件101外表面滚动,根据距离传感器423检测出检测块421在安装槽42内的滑动距离,进而判断直管状金属建筑构件101外表面是否出现凸起或下凹的情况。

44.参照图4和图5,驱动组件5包括丝杆51、滑移块52和第一驱动件53,丝杆51朝滑移槽11的长度方向延伸,丝杆51的两端转动式安装在滑移槽11,滑移块52滑移式安装在滑移槽11;第一驱动件53为电机,第一驱动件53固定安装在支撑板1内,第一驱动件53的输出轴与丝杆51的端部固定连接,从而即可驱动滑移块52在滑移槽11滑动;滑移块52与检测板4的端部通过连接组件拆卸式连接,连接组件包括摆动杆522、挂钩523和第二驱动件524,滑移块52开设有连接槽521,摆动杆522的一端转动式安装在连接槽521内、另一端延伸出连接槽521外;第二驱动件524为电机,第二驱动件524的输出轴与摆动杆522的转轴固定连接;挂钩523固定安装在摆动杆522延伸出连接槽521外的一端;检测板4朝上的一侧开设有挂槽43,挂钩523扣入挂槽43;从而当安装板3安装在支撑板1后,启动第二驱动件524,驱动摆动杆522转动,进而使得挂钩523扣入挂槽43内,滑移块52即可带动检测板4一同移动。

45.参照图6和图7,为了减少安装板3在搬运的过程中检测板4滑离容纳槽31,检测板4远离检测槽41的一侧设有一对固定槽44,两个固定槽44分别设置在检测板4的两端位置,安装板3位于容纳槽31内且对应固定槽44的位置开设有卡接槽32,固定槽44内滑移式安装有卡接块45,卡接块45远离固定槽44的槽底一端延伸出固定槽44外且卡入卡接槽32;卡接块45与固定槽44的槽底之间设有第二弹性件46,第二弹性件46为弹簧,第二弹性件46的一端与卡接块45固定连接、另一端固定安装在固定槽44槽底,从而可锁定安装板3与检测板4之间的相对位置。

46.安装板3设置容纳槽31的一侧开设有一对驱动槽33,两个驱动槽33分别设置在安装板3的两侧且对应固定槽44的位置,驱动槽33同时连通于固定槽44和容纳槽31,支撑板1与驱动槽33对应的位置固定安装有驱动杆12,驱动杆12插接于驱动槽33;卡接块45卡入卡接槽32的一端沿周向延伸有导向面451,卡接块45的横截面面积自远离第二弹性件46的一端朝靠近第二弹性件46的一端逐渐减小;当将安装板3抵接在支撑板1的同时,驱动杆12插入驱动槽33,且通过导向面451将卡接块45导入驱动槽33,从而即可使得检测板4可滑离容纳槽31。

47.本技术实施例一种建筑工程质量监理预警系统的实施原理为:当一批的直管状金属建筑构件101运输至施工地点后,将直管状金属建筑构件101依次水平放置在放置槽21中进行整齐存放;当进行检测时,先将安装板3拆卸式安装在支撑板1,启动第二驱动件524,驱动挂钩523扣入挂槽43;然后启动第一驱动件53,驱动丝杆51转动,带动检测板4在放置板2正上方滑动;滚轮424在直管状金属建筑构件101外表面滚动的同时,通过距离传感器423检测出检测块421在安装槽42内的滑动距离,即可检测出直管状金属建筑构件101表面是否出现凸起或下凹。

48.在本技术实施例还公开一种基于大数据和云计算的质量监理预警方法,参照图8,具体包括如下步骤:

s10:当获取到检测开启信息后,触发构件表面平直度检测指令,以驱动检测板滑动。

49.具体的,当决定使用该构件时,施工人员则在终端中触发检测开启指令,然后触发构件表面平直度检测指令,以驱动检测板在放置板正上方滑动,从而使得滚轮在构件表面滚动。

50.s20:获取检测板在构件表面的移动距离信息和当检测板在构件表面滑动时,位于同一个检测槽中的多个检测块在安装槽内的滑动距离信息,根据移动距离信息和滑动距离信息形成一组曲线图信息。

51.具体的,通过距离传感器检测出检测板在构件表面的移动距离信息;检测板在构件表面滑动时,通过位于每个安装槽的槽底位置的距离传感器,检测出每个检测块在安装槽内的滑动距离信息;根据移动距离信息和滑动距离信息,形成一组曲线图信息,其中一组曲线图信息中的曲线图数量与位于同一个检测槽中的检测块数量一致,曲线图中每个点的x轴数值为移动距离值,而y轴数值则为该曲线图对应检测块的滑动距离值;通过曲线图可清晰了解检测块在构件的一端移动至另一端过程中的滑动路径,并且通过一组曲线图信息可清晰了解该构件的外表面各位置的平整度。

52.s30:判断同一组曲线图信息中的滑动距离信息是否存在处于预定范围阈值。

53.在本实施例中,预定范围阈值是指用于判断同一组曲线图信息中的滑动距离值是否合理的数值。

54.在设置该范围阈值时,可以通过构件的类型和构件在建筑中使用要求,经过多次实验和历史大数据得出该构件能在满足建筑要求的情况下,构件外表面凸起或下凹距离最大距离值。

55.具体的,对于在同一组曲线图中,每当检测出一个滑动距离数值,均将该滑动距离数值与预定范围阈值进行对比,判断该滑动距离数值处于预定范围阈值,进而判断构件在该位置处的凸起或下凹距离是否满足建筑要求;当在对应同一组曲线图中的所有滑动距离数值均判断完毕后,可判断是否存在处于预定范围阈值,从而判断该检测槽对应的构件所出现的凸起和下凹情况是否满足建筑要求;例如预定范围阈值为大于3cm,小于-3cm,当滑动距离数值为-4cm时,即说明该位置下凹4cm,由于-4cm小于-3cm,因此判定处于预定范围阈值,进而判定该检测槽对应的构件所出现的下凹情况无法满足建筑要求。

56.s40:若存在,在同一组曲线图信息中将滑动距离信息处于预定范围阈值的位置进行标记,形成判定结果曲线图,并且将判定结果曲线图和判定结果曲线图对应的构件编号信息形成第一预警信息发送至终端。

57.在本实施例中,构件编号信息是指构件放置在放置槽时,对每个构件进行编号的信息。

58.具体的,若判定同一组曲线图信息中的滑动距离信息存在处于预定范围阈值,则判定同一组曲线图信息对应的构件所出现的凸起和下凹距离不满足建筑要求,会对建筑施工质量造成影响;然后对同一组曲线图信息中将滑动距离信息处于预定范围阈值的位置进行标记,形成判定结果曲线图;最后将判定结果曲线图和判定结果曲线图对应的构件编号信息形成第一预警信息发送至终端,从而告知施工人员不满足建筑要求的构件具体位置,以及构件中无法满足建筑要求的具体位置,达到质量监理预警。

59.在一实施例中,参照图9,在步骤s30之后,基于大数据和云计算的质量监理预警方法还包括:s31:若否,则根据同一组曲线图信息,计算出同一组曲线图信息中的波峰和波谷总数量值,判断总数量值是否大于预定阈值。

60.在本实施例中,预定阈值是指用于判断总数量值是否合理的数值。

61.在设置该阈值时,可以通过构件的类型和构件在建筑中使用要求,经过多次实验和历史大数据得出该构件能在满足建筑要求的情况下,构件外表面凸起或下凹数量最大值;在本实施例中预定阈值为3。

62.具体的,若判定同一组曲线图信息中的滑动距离信息均处于预定范围阈值外,则判定同一组曲线图信息对应的构件所出现的凸起和下凹距离满足建筑要求;再根据同一组曲线图信息中的每个曲线图,计算出每个曲线图中出现的波峰和波谷总数量值,其中曲线图中出现的波峰是指代构件外表面出现凸起,曲线图中出现的波谷则指代构件外表面出现下凹;最后将总数量值与预定阈值进行对比,判断总数量值是否大于预定阈值,即判断该构件外表面所出现凸起和下凹数量是否满足建筑要求;进一步进行判断构件是否满足建筑要求,提高预警准确性。

63.s32:若是,将总数量值大于预定阈值的同一组曲线图信息和总数量值形成第二预警信息发送至终端。

64.具体的,若判定总数量值大于预定阈值,即判定该构件外表面所出现凸起和下凹数量无法满足建筑要求,则将总数量值大于预定阈值的同一组曲线图信息和总数量值形成第二预警信息发送至终端,从而告知施工人员该总数量值大于预定阈值的同一组曲线图信息对应的构件无法满足建筑要求,将该构件在施工过程中避开使用,提高建筑施工质量。

65.在一实施例中,参照图10,在步骤s32之后,基于大数据和云计算的质量监理预警方法还包括:s33:获取总数量值大于预定阈值的同一组曲线图信息对应构件的型号信息,根据型号信息和施工过程中的构件型号库,筛选出与同一组曲线图信息对应构件仅长度存在差异的预备构件。

66.在本实施例中,构件型号库是指在本次建筑施工过程中所需要使用到的构件对应的型号信息库。

67.具体的,每个构件放置在放置槽内时,均会记录该构件对应的型号信息;因此可通过记录的型号信息中,将总数量值大于预定阈值的同一组曲线图信息对应构件的型号信息进行筛选,获取到该构件的型号信息;将型号信息中的长度值与构件型号库中的每个构件对应的型号中的长度值进行对比,筛选出与同一组曲线图信息对应构件仅长度存在差异的预备构件。

68.s34:将总数量值大于预定阈值的同一组曲线图信息中的曲线图合并形成构件整体总图,将构件整体总图中的波峰和波谷均标记为异常段,将构件整体总图中相邻异常段之间的直线段标记为正常段,计算每个正常段的长度信息。

69.在本实施例中,异常段是指构件外表面出现凸起或下凹的部分;正常段是指构件外表面平整的部分。

70.具体的,将总数量值大于预定阈值的同一组曲线图信息中的曲线图直线段进行的

合并,形成构件整体总图;从构件整体总图中,将波峰和波谷均标记为异常段,再从构件整体总图中,将相邻异常段之间的直线段标记为正常段;最终通过构件整体总图中的x轴数值,计算出每个正常段的长度信息,从而可计算出该构件中可重复利用的长度。

71.s35:判断是否存在有长度信息大于预备构件的长度的构件。

72.具体的,将每个正常段的长度均与预备构件的长度进行对比,判断出在所有正常段的长度信息中是否存在有大于预备构件的长度的正常段,进而判断出是否存在有长度信息大于预备构件的长度的构件,即判断总数量值大于预定阈值的同一组曲线图信息对应的构件是否可进行重复利用。

73.s36:若存在,则将该构件标记为可再利用构件。

74.具体的,若存在有长度信息大于预备构件的长度的构件,则将该构件标记为可再利用构件,说明该构件无需通过报废进行处理,可对该构件进行重复利用,降低成本。

75.在一实施例中,参照图11,在步骤s36之后,基于大数据和云计算的质量监理预警方法还包括:s37:将可再利用构件对应的构件整体总图标记为可再利用图,对可再利用图中将长度大于预备构件的长度的正常段进行标记。

76.具体的,先将可再利用构件对应的构件整体总图标记为可再利用图,再对可再利用图中将长度大于预备构件的长度的正常段进行标记,使得更加快速地找到长度大于预备构件的长度的正常段在可再利用图的位置。

77.s38:将可再利用图和可再利用构件对应的预定编号形成可再利用信息发送至终端。

78.具体的,将可再利用图和可再利用构件对应的预定编号形成可再利用信息发送至终端,从而可告知施工人员在总数量值大于预定阈值的同一组曲线图信息对应的构件中,存在有可再利用构件;也可告知该可再利用构件的编号,使得施工人员更加快速地找到该可再利用构件具体位置;并且可使得施工人员从可再利用图中获知该可再利用构件的可再利用部分的位置,提高效率。

79.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1