一种半球谐振陀螺分时复用参数辨识系统及方法与流程

1.本发明属于惯性仪表控制技术领域,涉及谐振陀螺仪分时复用参数辨识方法,尤其是一种半球谐振陀螺分时复用参数辨识系统及方法。

背景技术:

2.谐振陀螺仪作为一种基于哥氏效应的固体波动陀螺仪,包括石英半球谐振陀螺、金属筒形谐振陀螺、嵌套环陀螺和微半球陀螺等。石英半球谐振陀螺是一种无转动部件的哥氏振动陀螺,具有高精度、高分辨率、高可靠性、抗辐射能力强等优点。因此半球谐振陀螺在航海惯导系统、航空惯导系统、兵器惯导系统和空间惯导系统具有广阔的应用前景。

[0003]“时分复用控制模式”是一种谐振陀螺的控制方案。其特点是谐振陀螺检测电极轮流工作在激励态或者检测态。即模数转换器间断的采集谐振陀螺“0”度电极和“45”度电极输出的振动位移电信号。因此,在“时分复用控制模式”下,高精度且实时获得振动陀螺的振动位移信号较为困难。

[0004]

无论采取何种模式,其核心均是对谐振子驻波精准的检测与控制,来辨识外界角速度或者角度,由于半球谐振子和电极加工工艺的限制及电子器件的不一致性,半球谐振陀螺驱动通道与检测通道均存在电极增益和时延的不一致性。驱动与检测的同时进行,也存在着驱动信号对检测信号的耦合干扰,为了提升陀螺的精度,减少不一致性误差,而“分时复用控制模式”控制方案采用激励检测电极分时复用的方式确保了驱动检测通道的一致性,减小了通道的增益和时延误差。而实现“分时复用控制模式”控制模式的关键是陀螺振动位移数据的辨识技术,即在不连续的检测中获得精确的陀螺控制参数,因此本发明针对“分时复用”方案参数快速辨识方法展开研究。

[0005]

经检索,未发现与本发明相同或相近似的现有技术的文献。

技术实现要素:

[0006]

本发明的目的在于克服现有技术的不足,提出一种半球谐振陀螺分时复用参数辨识系统及方法,能够有效的减小参数辨识噪声。

[0007]

本发明解决其现实问题是采取以下技术方案实现的:

[0008]

一种基于半球谐振陀螺分时复用参数辨识系统,包括信号采集与处理单元、参数辨识单元和谐振陀螺回路控制单元;所述号处理采集与处理系统的输出端与参数辨识单元相连接,该信号采集与处理单元用于将陀螺输出的模拟信号转换为数字信号输出至参数辨识单元,同时产生陀螺控制信号维持谐振陀螺四波幅振动;所述参数辨识单元的输出端与谐振陀螺回路控制单元相连接,该参数辨识单元用于将陀螺表头传感器检测到的两轴振动信号,按照设定的相位参考进行正余弦分量解调,通过数学运算后获取谐振子振动状态信息;该谐振陀螺回路控制单元用于根据参数辨识单元提供的陀螺振动位移信号,维持陀螺工作四波幅状态。

[0009]

一种基于半球谐振陀螺分时复用参数辨识方法,包括以下步骤:

[0010]

步骤1、通过电荷放大器,将谐振陀螺x轴和y轴检测电极输出的模拟电流信号转换为模拟电压信号;

[0011]

步骤2、利用模数转化器将模拟电压信号转换为数字电压信号;

[0012]

步骤3、将数字电压信号传输至参数辨识单元,进行参数辨识。

[0013]

而且,所述步骤3的具体方法为:

[0014]

(1)构建陀螺检测电极输出信号模型

[0015]

(2)应用数字电压信号构建观测矩阵b,同时产生参考信号构建参数矩阵a;

[0016]

(3)连续不间断的对数字电压信号和参考信号,应用最小二乘算法对参数矩阵a和观测矩阵b进行乘累加运算,当累计到一定点数后完成乘累加运算;

[0017]

(4)求取参数矩阵a的逆矩阵,应用参数a的逆矩阵与观测矩阵b,求取正弦信号的ad和应用三角函数关系获取陀螺振动位移数据,对参数进行辨识。

[0018]

本发明的优点和有益效果:

[0019]

本发明提供一种半球谐振陀螺“分时复用”参数辨识方法,应用最小二乘算法,可在一个正弦周期或更短的时间内,估算出正弦信号幅度及相位数据。通过转换计算公式可将幅度及相位转化为陀螺振动位移数据。最小二乘算法实时性高且精度较高、延时较小。相对于传统乘法滤波解调算法避免引入二次谐波,有效的减小了参数辨识噪声。

附图说明

[0020]

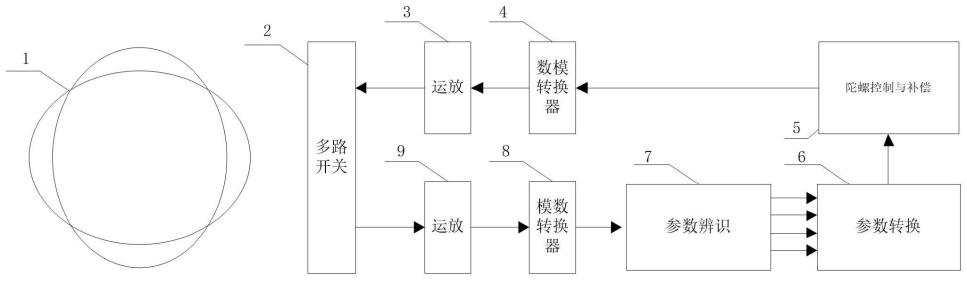

图1是本发明的参数辨识原理及回路控制框图;

[0021]

图2是本发明的半球谐振陀螺数字控制系统框图;

[0022]

图3是本发明的电极切换框图;

[0023]

附图标记说明:

[0024]

1、谐振子,2、多路开关,3、第一电荷放大器,4、数模转换器,5、陀螺控制与补偿单元,6、参数转换单元,7、参数辨识单元,8、模数转换器,9、第二电荷放大器。

具体实施方式

[0025]

以下对本发明实施例作进一步详述:

[0026]

一种基于半球谐振陀螺分时复用参数辨识系统,包括信号采集与处理单元、参数辨识单元和谐振陀螺回路控制单元;所述号处理采集与处理系统的输出端与参数辨识单元相连接,该信号采集与处理单元用于将陀螺输出的模拟信号转换为数字信号输出至参数辨识单元,同时产生陀螺控制信号维持谐振陀螺四波幅振动;所述参数辨识单元的输出端与谐振陀螺回路控制单元相连接,该参数辨识单元用于将陀螺表头传感器检测到的两轴振动信号,按照设定的相位参考进行正余弦分量解调,通过数学运算后获取谐振子振动状态信息;该谐振陀螺回路控制单元用于根据参数辨识单元提供的陀螺振动位移信号,维持陀螺工作四波幅状态。

[0027]

一种基于半球谐振陀螺分时复用参数辨识方法,包括以下步骤:

[0028]

步骤1、通过电荷放大器,将谐振陀螺x轴和y轴检测电极输出的模拟电流信号转换为模拟电压信号;

[0029]

步骤2、利用模数转化器将模拟电压信号转换为数字电压信号;

[0030]

步骤3、将数字电压信号传输至参数辨识单元,进行参数辨识。

[0031]

而且,所述步骤3的具体方法为:

[0032]

(1)构建陀螺检测电极输出信号模型

[0033]

(2)应用数字电压信号构建观测矩阵b,同时产生参考信号构建参数矩阵a;

[0034]

(3)连续不间断的对数字电压信号和参考信号,应用最小二乘算法对参数矩阵a和观测矩阵b进行乘累加运算,当累计到一定点数后完成乘累加运算;

[0035]

(4)求取参数矩阵a的逆矩阵,应用参数a的逆矩阵与观测矩阵b,求取正弦信号的ad和应用三角函数关系获取陀螺振动位移数据,对参数进行辨识。

[0036]

下面分别对一种基于半球谐振陀螺分时复用参数辨识系统内各组成部分作进一步说明:

[0037]

1、信号处理采集与处理系统,将陀螺输出的模拟信号转换为数字信号便于后续分析与处理,同时产生陀螺控制信号,维持谐振陀螺四波幅振动。

[0038]

2、参数辨识单元,将陀螺表头传感器检测到的两轴振动信号,按照设定的相位参考进行正余弦分量解调,通过数学运算后获取谐振子振动状态信息,用于各回路控制、参数辨识以及敏感外界角运动,得到响应信号。所述参数辨识单元包括谐振子、多路开关、第一电荷放大器,数模转换器、陀螺控制与补偿单元、参数转换单元、参数辨识单元、模数转换器和第二电荷放大器;所述谐振子的输出端通过依次多路开关、第二电荷放大器、模数转换单元和参数辨识单元相连接,用于获取谐振子的振动信息,并将陀螺输出模拟信号转换为数字信号后经过参数辨识模块分离陀螺振动位移数据;该参数辨识单元的输出端与参数转换单元相连接,用于将陀螺振动位移数据转换成椭圆轨道参数,该参数转换单元的输出端和陀螺控制与补偿单元相连接,用于根据给定模型及其参数,维持陀螺四波幅振动和补偿;所述陀螺控制与补偿单元的输出端依次通过数模转换器、多路开关与谐振子相连接,用于维持谐振脱落四波幅振动;

[0039]

3、谐振陀螺回路控制单元,根据参数辨识单元提供的陀螺振动位移信号,维持陀螺工作四波幅状态。

[0040]

下面分别对参数辨识单元的组成和功能作进一步说明:

[0041]

谐振子1为陀螺核心敏感单元,根据应用需求和精度等级不同,其材质可为石英、硅基和金属等。多路开关2用于切换驱动和检查电极,包括接触式和非接触式,如压电陶瓷、电容等。第一电荷放大器3,谐振陀螺x轴电流信号转换为x轴电压信号。第二电荷放大器9,谐振陀螺y轴电流信号转换为y轴电压信号。数模转换器4,数字量转换为模拟量,进行后续陀螺控制。陀螺控制与补偿单元5根据给定模型及其参数,维持陀螺四波幅振动和补偿。参数转换单元6,用于将陀螺振动位移数据转换成椭圆轨道参数,参数辨识单元7,分离陀螺振动位移数据。模数转换单元8,陀螺输出模拟信号转换为数字信号。

[0042]

一种基于半球谐振陀螺“分时复用”参数辨识方法,包括以下步骤:

[0043]

步骤1、通过电荷放大器,将谐振陀螺x轴和y轴检测电极输出的模拟电流信号转换为模拟电压信号;

[0044]

步骤2、利用模数转化器将模拟电压信号转换为数字电压信号;

[0045]

步骤3、将数字电压信号传输至参数辨识单元,进行参数辨识。

[0046]

所述步骤3的具体方法为:

[0047]

首先,构建陀螺检测电极输出信号模型其次,应用数字电压信号构建观测矩阵b,同时产生参考信号构建参数矩阵a。再次,连续不间断的对数字电压信号和参考信号,应用最小二乘算法对参数矩阵a和观测矩阵b进行乘累加运算,当累计到一定点数后完成乘累加运算。最后,求取参数矩阵a的逆矩阵,应用参数a的逆矩阵与观测矩阵b,求取正弦信号的ad和应用三角函数关系获取陀螺振动位移数据。

[0048]

本发明的工作过程及原理如下:

[0049]

(1)数字控制回路:

[0050]

hrg数字控制系统核心控制单元应用xilinx zynq soc。zynq soc具有极强的可扩展性,其架构采用“fpga+arm”结构。既具有fpga的并行处理,还具有arm的灵活性。该系统将用于实现半球谐振陀螺仪的闭环回路控制、陀螺仪控制参数的在线配置和陀螺仪状态监测。如图2所示半球谐振陀螺数字系统控制框图。该系统由数字线路、模拟线路、陀螺表头三部分组成。硬件线路的关键核心部件主要包括高速数模转换器(dac)、高精度模数转换器(adc),控制系统核心zynq soc及前级放大器。

[0051]

zynq soc fpga部分用于外部数字芯片驱动和控制算法加速。模数转换器用于将陀螺输出的模拟信号转换为数字信号转换范围为-10v~+10v。数模转换器用于产生控制陀螺仪的激励信号,其范围为-10v~+10v。异步收发器接口允许用户输入/输出功能。输入功能一般用于参数配置,例如可修改有限脉冲响应(fir)滤波器系数以及可配置驱动端和检测端标定系数、比例积分(pid)系数(kp、ki、kd)等。输出功能用于内部控制参数数据、陀螺敏感角速率或角度输出。半球谐振陀螺闭环回路信号处理流程如图1所示。

[0052]

驱动检测分时切换将一个工作周期分为4部分,x-sense,y-sense,x-control,y-control。按照时序交替使系统工作在4个部分,并且每次切换过程中停留一个短暂的空闲时间r。工作状态为:x-sense,r,y-sense,r,x-control,r,y-control,r,循环往复。分时复用电极控制时序如下图3所示。通过状态切换可使得每对差动电极在时间轴上均匀的工作在驱动或检测状态,有效抑制了多通道控制回路的增益不均和增益变化对谐振子工作状态带来的漂移影响。单一时刻下,谐振子仅工作在驱动或者检测状态,并且状态切换中放置了空闲节拍,有效抑制了在切换过程中驱动通道和检测通道之间的耦合干扰和检查信号不稳定等问题。并且在单一时刻下,谐振子工作模态下的全部电极均用于驱动或者检测状态,有效提高的检查信号信噪比和驱动效率。

[0053]

根据lynch方程在理想谐振子的情况下,即无阻尼且轴向对称的谐振子。对c

x

、s

x

、cy、sy。解调变量,代入下列方程1~7,可得到如下变量。

[0054][0055]

2(c

xsy-cys

x

)=2aq=q

ꢀꢀꢀ

(2)

[0056][0057]

2(c

xcy

+s

x

sy)=(a

2-q2)sin2θ=s

ꢀꢀꢀ

(4)

[0058]

2(c

xsx

+cysy)=-(a

2-q2)sin2φ'=l

ꢀꢀꢀ

(5)

[0059][0060][0061]

其中振型角和轨道相位不会改变e,q,因此在力反馈模式下可分别用这两个变量作为稳幅回路和正交控制回去。s与阵型角相关,因此可用于力反馈回路,l可用于稳频控制回路。

[0062]

(2)信号解算单元

[0063]

参数辨识原理及回路控制框图如图1所示,半球谐振陀螺控制电路按照电极工作的时间方式,可分为“时分复用控制模式”、“连续控制模式”。“时分复用控制模式”,即电极按照时间片段工作,不同的时间片段电极在激励状态和检测状态之间循环切换,因此称之为“时分复用控制模式”。“连续控制模式”,即同一电极仅工作在激励状态或者检测状态,模数转换器不间断的采集谐振陀螺“0”度电极和“45”度电极输出的振动位移电信号,因此称之为“连续控制模式”。

[0064]“连续控制模式”,一般采用较为传统的数字乘法相敏参数辨识方法,见公式6和公式7。其解调结果中含有较强的二倍频成分和后续必须经过一个高阶的低通滤波器来滤除倍频成分。

[0065][0066][0067]“时分复用控制模式”,谐振陀螺检测电极轮流工作在激励态或者检测态。即模数转换器间断的采集谐振陀螺“0”度电极和“45”度电极输出的振动位移电信号。电极控制时序见图2,x-sense,y-sense,x-control,y-control四个激励检测周期,循环往复。从时序图中可得出,每个电极的检测周期,仅可获得一个振动周期的数据,且同一电极相邻的两次检测不相关。因此,在“时分复用控制模式”下,高精度且实时获得振动陀螺的振动位移信号较为困难。

[0068]

设“0”电极的输出模型为公式10。

[0069][0070]

其中x为观测量,ωd为谐振频率,ad和是未知量。通过计算获得ad和的值,也可以间接获得c

x

、s

x

、cy、sy。

[0071]

由极小值存在的必要条件,求残差平方和及的极小值,整理化简可得:

[0072][0073][0074]

将得到的c、d代入式中,从而求出相位与幅值。

[0075]

最小二乘法正弦曲线参数估计。对于陀螺输出信号,属于已知频率估计幅度和相

位。基于递归最小方差解调(ls)的解调方法,能够有效避免解调过程中产生的高频分量,避免引入低通数字滤波器。

[0076]

需要强调的是,本发明所述实施例是说明性的,而不是限定性的,因此本发明包括并不限于具体实施方式中所述实施例,凡是由本领域技术人员根据本发明的技术方案得出的其他实施方式,同样属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1