一种电站锅炉异常工况检测方法及系统与流程

1.本发明涉及锅炉检测技术领域,特别是涉及一种电站锅炉异常工况检测方法及系统。

背景技术:

2.目前,我国新能源发电产业发展迅猛,带来了煤电产能过剩的现象,推动了煤电的灵活性改造。火电机组尤其是大型煤电机组持续在低负荷运行或者深度调峰已成为常态。其中,调峰过程就是锅炉内部热物理特性和热应力分布的改变的过程。

3.电站锅炉在设计时,依据固定量的烟气量对烟道流通面积进行设计,但在调峰期间,锅炉机组烟道中的烟气量是严重偏离设计值的。且在烟道积灰的影响下,烟气在烟道横截面的上下两侧存在流动不均的情况;在机组调峰的变工况影响下,烟气在烟道内的横截面的上下左右方向均存在流动速度分布不均的情况,也会影响烟道内积灰的不均。尽管烟道内有吹灰器可以定期吹扫积灰,但是吹灰器不可能实时吹扫,而且吹灰器也不能消除机组调峰的变工况烟气量的变化引起的烟道内烟气流速在流通横截面上的分布不均。

4.随着煤电机组容量越来越大,在调峰过程中锅炉烟道内介质流速在横截面上分布不均的情况越来越严重,可能会造成锅炉管的超温、过度磨损破坏,甚至导致非计划停炉,严重威胁电站的安全运行。

技术实现要素:

5.本发明的目的是提供一种电站锅炉异常工况检测方法及系统,提高对电站锅炉异常工况的检测精度。

6.为实现上述目的,本发明提供了如下方案:

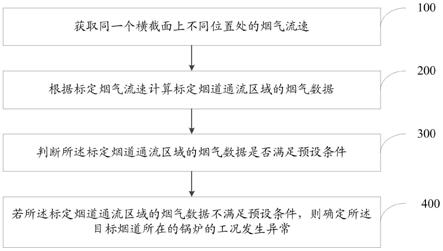

7.一种电站锅炉异常工况检测方法,所述方法包括:

8.获取同一个横截面上不同位置处的烟气流速;所述横截面为待检测的目标烟道的横截面;所述烟气流速是设置在所述目标烟道上的流速检测部件确定的;

9.根据标定烟气流速计算标定烟道通流区域的烟气数据;所述烟气数据包括烟气通流量、积灰风险值、风速偏离值和磨损值;所述标定烟气流速为任一烟气流速;所述横截面包括多个烟道通流区域;所述标定烟道通流区域为任一烟道通流区域,且所述标定烟道通流区域为与所述标定烟气流速对应的烟气通流区域;

10.判断所述标定烟道通流区域的烟气数据是否满足预设条件;

11.若所述标定烟道通流区域的烟气数据不满足预设条件,则确定所述目标烟道所在的锅炉的工况发生异常。

12.可选地,所述判断所述标定烟道通流区域的烟气数据是否满足预设条件,具体包括:

13.判断所述标定烟道通流区域的烟气通流量是否小于第一预设值,得到第一判断结果;所述第一判断结果用于表示当所述标定烟道通流区域的烟气通流量大于或等于第一预

设值时,确定所述标定烟道通流区域存在流量异常;

14.判断所述标定烟道通流区域的积灰风险值是否小于第二预设值,得到第二判断结果;所述第二判断结果用于表示当所述标定烟道通流区域的积灰风险值大于或等于第二预设值时,确定所述标定烟道通流区域存在积灰异常;

15.判断所述标定烟道通流区域的风速偏离值是否小于第三预设值,得到第三判断结果;所述第三判断结果用于表示当所述标定烟道通流区域的风速偏离值大于或等于第三预设值时,确定所述标定烟道通流区域存在风速偏离异常;

16.判断所述标定烟道通流区域的磨损值是否小于第四预设值,得到第四判断结果;所述第四判断结果用于表示当所述标定烟道通流区域的磨损值大于或等于第四预设值时,确定所述标定烟道通流区域存在磨损异常。

17.可选地,所述根据标定烟气流速计算标定烟道通流区域的烟气数据,具体包括:

18.根据公式qi=xi·ai

计算所述标定烟道通流区域的烟气通流量;

19.其中,qi表示第i个烟道通流区域的烟气通流量,xi表示第i个烟道通流区域的烟气流速,ai表示第i个烟道通流区域的面积;

20.根据公式计算所述标定烟道通流区域的积灰风险值;

21.其中,fi表示第i个烟道通流区域的积灰风险值,qd表示烟道的额定负荷烟气量,n表示烟道通流区域的总数量,k表示耦合系数;

22.根据公式δxi=(x

i-s)/s计算所述标定烟道通流区域的风速偏离值;

23.其中,δxi表示第i个烟道通流区域的风速偏离值,s表示烟气流速标准差,表示多个烟气流速的平均值;

24.根据公式fai=(xi)m·

j计算标定烟道通流区域的磨损值;

25.其中,fai表示第i个烟道通流区域的磨损值,m,j表示磨损系数。

26.可选地,所述标定烟道通流区域的烟气数据还包括烟道总烟气通流量;

27.所述烟道总烟气通流量的具体计算公式如下:

[0028][0029]

其中,q表示烟道总烟气通流量,qi表示第i个烟道通流区域的烟气通流量,n表示烟道通流区域的总数量;

[0030]

所述判断所述标定烟道通流区域的烟气数据是否满足预设条件,还包括:

[0031]

判断所述标定烟道通流区域的烟道总烟气通流量是否小于第五预设值,得到第五判断结果;所述第五判断结果用于表示当所述标定烟道通流区域的烟道总烟气通流量大于或等于第五预设值时,确定所述标定烟道通流区域存在磨损异常。

[0032]

可选地,所述标定烟道通流区域的烟气数据还包括烟道整体积灰风险值;

[0033]

所述烟道整体积灰风险值的具体计算公式如下:

[0034][0035]

其中,f表示烟道整体积灰风险值,fi表示第i个烟道通流区域的积灰风险值,表

示第i个烟道通流区域对应的权重系数;

[0036]

所述判断所述标定烟道通流区域的烟气数据是否满足预设条件,还包括:

[0037]

判断所述标定烟道通流区域的烟道整体积灰风险值是否小于第六预设值,得到第六判断结果;所述第六判断结果用于表示当所述标定烟道通流区域的烟道整体积灰风险值大于或等于第六预设值时,确定所述标定烟道通流区域存在积灰异常。

[0038]

可选地,所述方法还包括:

[0039]

将所述烟气通流量、所述积灰风险值、所述风速偏离值和所述磨损值通过图表进行显示。

[0040]

为达上述目的,本发明还提供了如下技术方案:

[0041]

一种电站锅炉异常工况检测系统,所述系统包括:

[0042]

流速获取模块,用于获取同一个横截面上不同位置处的烟气流速;所述横截面为待检测的目标烟道的横截面;所述烟气流速是设置在所述目标烟道上的流速检测部件确定的;

[0043]

烟气数据计算模块,用于根据标定烟气流速计算标定烟道通流区域的烟气数据;所述烟气数据包括烟气通流量、积灰风险值、风速偏离值和磨损值;所述标定烟气流速为任一烟气流速;所述横截面包括多个烟道通流区域;所述标定烟道通流区域为任一烟道通流区域,且所述标定烟道通流区域为与所述标定烟气流速对应的烟气通流区域;

[0044]

判断模块,用于判断所述标定烟道通流区域的烟气数据是否满足预设条件;

[0045]

异常确定模块,用于在所述标定烟道通流区域的烟气数据不满足预设条件时,确定所述目标烟道所在的锅炉的工况发生异常。

[0046]

可选地,在判断所述标定烟道通流区域的烟气数据是否满足预设条件方面,所述判断模块具体包括:

[0047]

第一判断子模块,用于判断所述标定烟道通流区域的烟气通流量是否小于第一预设值,得到第一判断结果;所述第一判断结果用于表示当所述标定烟道通流区域的烟气通流量大于或等于第一预设值时,确定所述标定烟道通流区域存在流量异常;

[0048]

第二判断子模块,用于判断所述标定烟道通流区域的积灰风险值是否小于第二预设值,得到第二判断结果;所述第二判断结果用于表示当所述标定烟道通流区域的积灰风险值大于或等于第二预设值时,确定所述标定烟道通流区域存在积灰异常;

[0049]

第三判断子模块,用于判断所述标定烟道通流区域的风速偏离值是否小于第三预设值,得到第三判断结果;所述第三判断结果用于表示当所述标定烟道通流区域的风速偏离值大于或等于第三预设值时,确定所述标定烟道通流区域存在风速偏离异常;

[0050]

第四判断子模块,用于判断所述标定烟道通流区域的磨损值是否小于第四预设值,得到第四判断结果;所述第四判断结果用于表示当所述标定烟道通流区域的磨损值大于或等于第四预设值时,确定所述标定烟道通流区域存在磨损异常。

[0051]

可选地,所述系统还包括:

[0052]

显示子模块,用于将所述烟气通流量、所述积灰风险值、所述风速偏离值和所述磨损值通过图表进行显示。

[0053]

可选地,所述烟气数据计算模块,具体包括:

[0054]

烟气通流量计算子模块,用于根据公式qi=xi·ai

计算所述标定烟道通流区域的

烟气通流量;

[0055]

其中,qi表示第i个烟道通流区域的烟气通流量,xi表示第i个烟道通流区域的烟气流速,ai表示第i个烟道通流区域的面积;

[0056]

积灰风险计算子模块,用于根据公式计算所述标定烟道通流区域的积灰风险值;

[0057]

其中,fi表示第i个烟道通流区域的积灰风险值,qd表示烟道的额定负荷烟气量,n表示烟道通流区域的总数量,k表示耦合系数;

[0058]

风速偏离计算子模块,用于根据公式δxi=(x

i-s)/s计算所述标定烟道通流区域的风速偏离值;

[0059]

其中,δxi表示第i个烟道通流区域的风速偏离值,s表示烟气流速标准差,表示多个烟气流速的平均值;

[0060]

磨损值计算子模块,用于根据公式fai=(xi)m·

j计算标定烟道通流区域的磨损值;

[0061]

其中,fai表示第i个烟道通流区域的磨损值,m,j表示磨损系数。

[0062]

根据本发明提供的具体实施例,本发明公开了以下技术效果:

[0063]

通过设置在烟道上的流速检测部件,检测同一个烟道横截面上不同位置处的烟气流速,且横截面包括多个烟道通流区域,一个烟道通流区域与一个烟气流速对应,从而通过对任一烟道通流区域的烟气数据进行判断,以进而确定目标烟道所在的锅炉的工况异常情况。尤其是针对现有的电站锅炉中存在的:介质流速在锅炉烟道横截面上分布不均的情况,本发明所提供的检测方法能够对锅炉烟道横截面的各个部分进行准确检测和判定,通过多点监测更全面地了解到烟道中的流场状况,提高对电站锅炉异常工况检测的精准度。

附图说明

[0064]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0065]

图1为本发明电站锅炉异常工况检测方法的流程示意图;

[0066]

图2为本发明中高温风速传感器的安装示意图一;

[0067]

图3为本发明中高温风速传感器的安装示意图二;

[0068]

图4为本发明电站锅炉异常工况检测系统的结构示意图。

具体实施方式

[0069]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

[0070]

本发明的目的是提供一种电站锅炉异常工况检测方法及系统,增加测点,使得检测到的烟道的速度场形成立体速度场,同时也在烟道横截面上增加更多细分测量区域后,使得在锅炉换热器管的运行状况的分析和研判上能更细化到零件级,分析结论将更准确和有价值。

[0071]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0072]

实施例一

[0073]

如图1所示,本实施例提供一种电站锅炉异常工况检测方法,所述方法包括:

[0074]

步骤100,获取同一个横截面上不同位置处的烟气流速;所述横截面为待检测的目标烟道的横截面;所述烟气流速是设置在所述目标烟道上的流速检测部件确定的。具体地,所述流速检测部件为高温风速传感器,采用皮托管同时测量烟气动压和静压,进而计算烟气的流速。皮托管风速传感器的不锈钢皮托管耐温1000℃,适合在锅炉水平烟道及锅炉后部所有烟道环境使用。

[0075]

在一个具体实施例中,在锅炉的末级再热器前、末级过热器前(末级再热器后)、低温过热器前、省煤器前、省煤器后等5处位置,安装高温风速传感器。如图2所示,在每一处烟道截面的两侧,安装三个高温风速传感器,且三个高温风速传感器为均匀分布;如图3所示,除在每一处烟道截面的两侧安装高温风速传感器之外,还可以从烟道顶部安装,其安装位置在烟道的横向方向为均匀分布,在烟气流向上的方向上则与两侧的高温风速传感器的安装位置相同。

[0076]

此外,还可以根据需要,在烟道的两侧壁之间的横向距离上增加若干列烟气速度测点,除了两侧壁上的测点,其他测点的各列均是纵面横向均匀分布的,从而确保测点准确测量数据各区块的流场。

[0077]

步骤200,根据标定烟气流速计算标定烟道通流区域的烟气数据;所述烟气数据包括烟气通流量、积灰风险值、风速偏离值和磨损值;所述标定烟气流速为任一烟气流速;所述横截面包括多个烟道通流区域;所述标定烟道通流区域为任一烟道通流区域,且所述标定烟道通流区域为与所述标定烟气流速对应的烟气通流区域。具体地,如图2所示,一个横截面有6个烟道通流区域;如图3所示,一个横截面有9个烟道通流区域。

[0078]

进一步地,所述步骤200具体包括:

[0079]

根据公式qi=xi·ai

计算所述标定烟道通流区域的烟气通流量;其中,qi表示第i个烟道通流区域的烟气通流量,xi表示第i个烟道通流区域的烟气流速,ai表示第i个烟道通流区域的面积。

[0080]

根据公式计算所述标定烟道通流区域的积灰风险值;其中,fi表示第i个烟道通流区域的积灰风险值,qd表示烟道的额定负荷烟气量,n表示烟道通流区域的总数量,k表示耦合系数。

[0081]

根据公式δxi=(x

i-s)/s计算所述标定烟道通流区域的风速偏离值;

[0082]

其中,δxi表示第i个烟道通流区域的风速偏离值,s表示烟气流速标准差,

表示多个烟气流速的平均值。

[0083]

根据公式fai=(xi)m·

j计算标定烟道通流区域的磨损值;其中,fai表示第i个烟道通流区域的磨损值,m,j表示磨损系数。具体地,m和j可根据需要进行调整,一般来说,m=3或m=3.3。

[0084]

步骤300,判断所述标定烟道通流区域的烟气数据是否满足预设条件。

[0085]

优选地,步骤300具体包括:

[0086]

步骤3001,判断所述标定烟道通流区域的烟气通流量是否小于第一预设值,得到第一判断结果;所述第一判断结果用于表示当所述标定烟道通流区域的烟气通流量大于或等于第一预设值时,确定所述标定烟道通流区域存在流量异常。

[0087]

步骤3002,判断所述标定烟道通流区域的积灰风险值是否小于第二预设值,得到第二判断结果;所述第二判断结果用于表示当所述标定烟道通流区域的积灰风险值大于或等于第二预设值时,确定所述标定烟道通流区域存在积灰异常。

[0088]

步骤3003,判断所述标定烟道通流区域的风速偏离值是否小于第三预设值,得到第三判断结果;所述第三判断结果用于表示当所述标定烟道通流区域的风速偏离值大于或等于第三预设值时,确定所述标定烟道通流区域存在风速偏离异常。

[0089]

步骤3004,判断所述标定烟道通流区域的磨损值是否小于第四预设值,得到第四判断结果;所述第四判断结果用于表示当所述标定烟道通流区域的磨损值大于或等于第四预设值时,确定所述标定烟道通流区域存在磨损异常。

[0090]

进一步地,所述标定烟道通流区域的烟气数据还包括烟道总烟气通流量;烟道总烟气通流量的具体计算公式如下:

[0091][0092]

其中,q表示烟道总烟气通流量,qi表示第i个烟道通流区域的烟气通流量,n表示烟道通流区域的总数量。

[0093]

所述判断所述标定烟道通流区域的烟气数据是否满足预设条件,还包括:

[0094]

判断所述标定烟道通流区域的烟道总烟气通流量是否小于第五预设值,得到第五判断结果;所述第五判断结果用于表示当所述标定烟道通流区域的烟道总烟气通流量大于或等于第五预设值时,确定所述标定烟道通流区域存在磨损异常。

[0095]

在一个具体实施例中,所述标定烟道通流区域的烟气数据还包括烟道整体积灰风险值;所述烟道整体积灰风险值的具体计算公式如下:

[0096][0097]

其中,f表示烟道整体积灰风险值,fi表示第i个烟道通流区域的积灰风险值,表示第i个烟道通流区域对应的权重系数。并且,处于同一层的烟道通流区域的权重相同,位于下层的烟道通流区域的权重高于位于上层的烟道通流区域的权重。以图2所示的高温风速传感器的安装示意图一为例,a1和a2和权重相同,c1和c2的权重高于b1和b2的权重,b1和b2的权重高于a1和a2的权重。

[0098]

所述判断所述标定烟道通流区域的烟气数据是否满足预设条件,还包括:

[0099]

判断所述标定烟道通流区域的烟道整体积灰风险值是否小于第六预设值,得到第六判断结果;所述第六判断结果用于表示当所述标定烟道通流区域的烟道整体积灰风险值大于或等于第六预设值时,确定所述标定烟道通流区域存在积灰异常。

[0100]

步骤400,若所述标定烟道通流区域的烟气数据不满足预设条件,则确定所述目标烟道所在的锅炉的工况发生异常。根据上述步骤300已经确定出的锅炉异常,包括所确定出的流量异常、积灰异常、风速偏离异常和磨损异常,然后发出警告信号通知运行操作人员,运行操作人员根据警告信号对锅炉进行调整。

[0101]

要知道,烟道某侧若出现积灰,积灰影响烟速,会使得另一侧的烟速增加,而在换热器蒸汽量一定的情况下,烟速的不均匀分布会导致烟气温度升高和换热器局部超温;而烟道磨损也会产生类似的结果。因此,若是确定了锅炉存在异常情况,运行操作人员需要根据所获得的磨损值和积灰风险值进行烟道吹灰和调整锅炉负荷等操作,从而做出准确及时的调整,保证锅炉少积灰、少磨损、不超温,确保锅炉安全稳定运行。

[0102]

具体地,所述方法还包括:将所述烟气通流量、所述积灰风险值、所述风速偏离值、所述磨损值、所述烟道总烟气通流量和所述烟道整体积灰风险值均通过图表进行显示。通过图表显示能够更加直观、更加全面地展示出烟道内的流场情况,方便运行操作人员快速根据流场情况判断烟道内是否积灰以及局部高流速烟气对管子的磨损程度,避免发生因烟气流速增加带来的烟道内换热器管子的加速磨损,延长锅炉换热器的使用寿命。

[0103]

在一个具体实施例中,提供一种330mw亚临界自然循环π型煤粉炉,其水平烟道和垂直烟道内布置有末级再热器、末级过热器、低温过热器、省煤器、空预器等。在每个换热器之间常规布置有温度、压力等测点。

[0104]

本实施例在末级再热器前、末级过热器前(末级再热器后)、低温过热器前、省煤器前、省煤器后,再分别安装3个高温风速传感器,包括锅炉两侧共计30个风速传感器。每一个传感器测得的数据代表对应区域的烟气速度。

[0105]

如图2锅炉测点图的截面a-a所示,六个烟速测点对应着被虚线分割的六块区域,每个测点的数据代表对应区域的烟气流动,六个烟速数据共同组成了截面a-a的烟气速度场。烟气气流受到锅炉调峰影响,截面a-a的烟气速度场发生变化,烟气量越大,a、b、c三层的烟气流动速度偏差越大。其中,c1和c2的烟气流动速度最大,b1、b2的烟气流动速度次之,a1、a2的烟气流动速度最低;烟气量越小,a、b、c三层的烟气流动速度偏差越小。

[0106]

当烟气量小到在烟道内充满度很低时,a、b、c三层的烟气流动速度偏差出现不确定的现象,而且随着烟气在整个烟道内的平均流速的降低,烟气中所携带的灰尘会发生沉降堆积。灰尘堆积量达到一定程度后,c层首先堆满炉灰,烟道的流通截面积减小;如果此时烟气量恢复到正常,c层的换热器管子被炉灰掩埋,a、b层的换热器管子暴露在烟气中,烟气流速成倍增加,此时a、b层的换热器管子被冲刷损伤的程度会急剧增加。由于烟气在锅炉烟道水平方向也存在不均匀性,a层的a1-a2和b层b1-b2区域的流速也存在差异。

[0107]

实施例二

[0108]

如图4所示,本实施例提供一种电站锅炉异常工况检测系统,所述系统包括:

[0109]

流速获取模块101,用于获取同一个横截面上不同位置处的烟气流速;所述横截面为待检测的目标烟道的横截面;所述烟气流速是设置在所述目标烟道上的流速检测部件确定的。

[0110]

烟气数据计算模块201,用于根据标定烟气流速计算标定烟道通流区域的烟气数据;所述烟气数据包括烟气通流量、积灰风险值、风速偏离值和磨损值;所述标定烟气流速为任一烟气流速;所述横截面包括多个烟道通流区域;所述标定烟道通流区域为任一烟道通流区域,且所述标定烟道通流区域为与所述标定烟气流速对应的烟气通流区域。

[0111]

判断模块301,用于判断所述标定烟道通流区域的烟气数据是否满足预设条件。

[0112]

异常确定模块401,用于在所述标定烟道通流区域的烟气数据不满足预设条件时,确定所述目标烟道所在的锅炉的工况发生异常。

[0113]

进一步地,在判断所述标定烟道通流区域的烟气数据是否满足预设条件方面,所述判断模块具体包括:

[0114]

第一判断子模块,用于判断所述标定烟道通流区域的烟气通流量是否小于第一预设值,得到第一判断结果;所述第一判断结果用于表示当所述标定烟道通流区域的烟气通流量大于或等于第一预设值时,确定所述标定烟道通流区域存在流量异常。

[0115]

第二判断子模块,用于判断所述标定烟道通流区域的积灰风险值是否小于第二预设值,得到第二判断结果;所述第二判断结果用于表示当所述标定烟道通流区域的积灰风险值大于或等于第二预设值时,确定所述标定烟道通流区域存在积灰异常。

[0116]

第三判断子模块,用于判断所述标定烟道通流区域的风速偏离值是否小于第三预设值,得到第三判断结果;所述第三判断结果用于表示当所述标定烟道通流区域的风速偏离值大于或等于第三预设值时,确定所述标定烟道通流区域存在风速偏离异常。

[0117]

第四判断子模块,用于判断所述标定烟道通流区域的磨损值是否小于第四预设值,得到第四判断结果;所述第四判断结果用于表示当所述标定烟道通流区域的磨损值大于或等于第四预设值时,确定所述标定烟道通流区域存在磨损异常。

[0118]

所述系统还包括显示子模块,所述显示子模块用于将所述烟气通流量、所述积灰风险值、所述风速偏离值和所述磨损值通过图表进行显示。

[0119]

具体地,所述烟气数据计算模块,具体包括:

[0120]

烟气通流量计算子模块,用于根据公式qi=xi·ai

计算所述标定烟道通流区域的烟气通流量;其中,qi表示第i个烟道通流区域的烟气通流量,xi表示第i个烟道通流区域的烟气流速,ai表示第i个烟道通流区域的面积。

[0121]

积灰风险计算子模块,用于根据公式计算所述标定烟道通流区域的积灰风险值;其中,fi表示第i个烟道通流区域的积灰风险值,qd表示烟道的额定负荷烟气量,n表示烟道通流区域的总数量,k表示耦合系数。

[0122]

风速偏离计算子模块,用于根据公式δxi=(x

i-s)/s计算所述标定烟道通流区域的风速偏离值;

[0123]

其中,δxi表示第i个烟道通流区域的风速偏离值,s表示烟气流速标准差,表示多个烟气流速的平均值。

[0124]

磨损值计算子模块,用于根据公式fai=(xi)m·

j计算标定烟道通流区域的磨损值;其中,fai表示第i个烟道通流区域的磨损值,m,j表示磨损系数。

[0125]

相对于现有技术,本发明还具有以下优点:

[0126]

(1)本发明把锅炉烟道原有的设置在锅炉两侧各一个的静压测点改为两侧纵向布置的多对烟气流速进行测量的高温风速传感器,从而实现多点监测,更全面的了解水平烟道的流场状况,然后根据流场判断烟道内是否积灰以及局部高流速烟气对管子磨损程度。

[0127]

(2)本发明将得到的烟气通流量、积灰风险值、风速偏离值、磨损值、烟道总烟气通流量和烟道整体积灰风险值均通过图表进行显示,能快速分析烟道内是否有积灰、换热器管子是否被积灰掩埋、锅炉管是否有磨损加剧的情况和超温运行的危险,对锅炉的安全运行和检修维护起到积极的指导作用,具有极高的参考价值。

[0128]

(3)本发明所采用的的高温风速传感器,基于皮托管的烟气流速的测量,包含了烟气的动压和静压。能完全代替常规的静压测点。

[0129]

(4)本发明在电站锅炉的烟道内,各个换热器之间的横截面上,都安装上烟气流速测点,在烟气流向上形成多组立体流速矩阵,全面掌握锅炉烟道烟气侧流体工况,从而能综合判断得出分析结论。

[0130]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0131]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1