一种水泥混凝土和砂浆用机制砂球形度检测方法与流程

1.本发明属于建筑材料技术领域,具体涉及一种水泥混凝土和砂浆用机制砂球形度检测方法。

背景技术:

2.近年来,随着我国经济的快速发展,城乡基本建设规模的日益扩大,很多地区天然砂资源紧缺,河砂、江砂资源面临枯竭的困境,中国建筑主管部门以及上下游行业协会,大力宣传机制砂石骨料的重要性,积极推广机制砂石应用。粗细骨料砂石的总体积约占混凝土总体积的70%-80%,每年耗用砂石骨料约50亿m3,按照质量计算就是130亿吨/年,其中砂大约是60亿吨左右,碎石70亿吨左右。全国砂石行业骨料年产值大约在5000亿-6000亿之间。目前,机制砂在全国大部分地区已经得到广泛的应用。

3.机制砂是经除土处理,由机械破碎、筛分制成的,粒径小于4.75mm的岩石颗粒,但不包括软质岩、风化岩石的颗粒。比较常见的用来做机制砂的石料有:河卵石、花岗岩、玄武岩以及石灰岩等。机制砂很多时候表现为颗粒外形粗糙,为多棱,部分颗粒尖锐多棱角,细度模数偏高,在混凝土中很常见出现混凝土的离析、泌水,混凝土粘聚性差,可泵型差,对混凝土坍损影响较大、经常会造成混凝土的泵堵管,混凝土强度离散性大,严重影响混凝土质量,甚至发生工程质量事故。机制砂的粒形特点使其有利于与水泥的粘结,但是对混凝土的和易性不利,采用球形度较好的机制砂,达到相同坍落度所需要的水泥浆体量较少,可以降低混凝土成本。机制砂的颗粒形状对其紧密堆积存在重要影响,实际在混凝土工程应用中人们更加期望其获得类似圆型的颗粒,这样它们不仅有利于紧密堆积,更有利于混凝土工作性能的发挥,特别是对混凝土的初始流动能力和经时坍落度损失速率的影响方面,类似球形颗粒的粗细骨料更可以发挥浆体和骨料的联动滚动效应。针对预拌混凝土搅拌站生产的泵送大坍落度混凝土来说,机制砂混凝土的良好工作性(和易性)非常重要。

4.关于机制砂颗粒球形度的评价方法,目前比较常用的方法主要分为定性评价和定量测量。对于定性评价,主要是基于机制砂的棱角性提出的,分为空隙率法和流动时间法。空隙率法是美国在战略性公路研究计划(shrp)研究过程中特别强调测定砂的棱角性指标(faa)的,该方法是将干燥细集料试样通过一个标准漏斗,漏入一个经标定的圆筒,由细集料的空隙率作为棱角性指标。空隙率越大,意味着有较大的内摩擦角,球状颗粒少,细集料的表面构造粗糙,所以是描述细集料性能的重要指标;而流动时间法是在行业标准jtg e42-2005《公路工程集料试验规程》中t0345-2005细集料棱角性试验中提出的,该方法是测定一定体积的细集料(机制砂、石屑、天然砂)全部通过标准漏斗所需要的流动时间,称为细集料的棱角性,以秒(s)表示。细集料棱角性,适用于评定细集料颗粒的表面构造和粗糙度,以流动时间的平均值作为机制砂的棱角性试验结果。对于定量测量,专利cn201510411474.x有数字图形处理(dpi)技术;专利cn103063558 a公开了一种机制砂颗粒形状评价方法,采用数字图像处理技术来评价机制砂颗粒的形貌。

5.对于机制砂颗粒形貌的测量,上述提及的方法无论是定性评价还是定量测量,均

存在一定的优缺点。空隙率法简单易操作,但是准确性较差;流动时间法易理解,但没有系统定量计算,即对比衡量度;数字图形处理技术(dpi)方便,但是仪器设备太贵,准确度不能保证,因此操作起来不方便、不准确。

技术实现要素:

6.本发明针对现有技术中存在的缺陷,提供一种简单快速的机制砂颗粒球形度的定量检测方法。

7.为实现上述技术目的,本发明所采用的技术方案为:

8.一种水泥混凝土和砂浆用机制砂球形度检测方法,包括以下步骤:

9.(1)烘干样品:将机制砂样倒入托盘,放入烘箱中烘干至恒重,并冷却至室温;再将机制砂样过4.75mm方孔筛,除去公称粒径5.00mm以上的颗粒,然后以水洗法除去小于75μm的石粉和细颗粒,将砂样放入烘箱中烘干至恒重,在室温下冷却备用;

10.(2)将烘干的砂样,按照《建设用砂》gb/t14684规定的方法进行筛分析试验,将砂样倒入按照孔径大小,方孔筛筛孔4.74mm、1.18mm、0.630mm、0.315mm从上至下组合的套筛上,置于摇筛机上进行筛分试验,分别得到三个粒级砂样若干备用;

11.(3)测定砂样漏斗排空时间:将三个粒级的砂样分别置于漏斗排空计时装置中测试砂样在漏斗中全部排空的时间,根据公式计算机制砂颗粒球型度指数,完成测试。

12.进一步的,步骤(1)烘箱的干燥温度为105

±

5℃;最终干燥后砂样含水率不大于0.2%。

13.进一步的,步骤(2)中所需三个粒级砂样的公称粒级和砂样量分别为:1.25mm-5.00mm砂样1350g、0.630mm-1.25mm砂样1000g和0.315mm-0.630mm砂样750g。

14.为得到公称粒级为1.25mm-5.00mm砂样选用方孔筛边长为1.18mm-4.75mm的方孔筛进行筛分;以此类推,为得到公称粒级为0.630mm-1.25mm砂样选用方孔筛边长为0.600mm-1.18mm的方孔筛进行筛分;为得到公称粒级为0.315mm-0.630mm砂样选用方孔筛边长为0.300mm-0.600mm的方孔筛进行筛分;

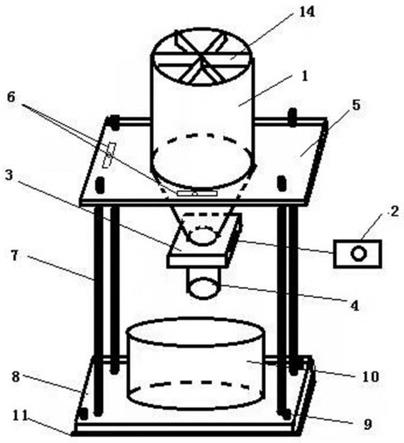

15.进一步的,步骤(3)中所述漏斗排空计时装置包括漏斗架和漏斗,漏斗架包括相互平行设置的漏斗支架顶板5、漏斗支架底板8,漏斗支架顶板5与漏斗支架底板8之间通过漏斗支架立柱7连接;

16.所述漏斗包括漏斗本体1,漏斗本体1固定于漏斗支架顶板5上,且漏斗本体1的底部出口穿过漏斗支架顶板5并与漏斗阀门3连通,所述漏斗本体1的顶端入口处设有漏斗整流器14;

17.所述漏斗本体1包括与漏斗整流器14连接的中空圆柱形筒体,中空圆柱形筒体的内径为90mm,高为125mm;所述中空圆柱形筒体的底部为倒置的无双底圆台型漏斗,无双底圆台型漏斗的上圆台内径为90mm,下圆台内径为20mm,圆台侧壁与水平方向的夹角为60

°

,所述漏斗本体1的出口位于下圆台处;

18.所述漏斗阀门3具有容纳阀门穿孔板2的阀门腔体,阀门腔体与贯穿漏斗阀门3的阀门通孔连通,漏斗阀门3通过阀门通孔与无双底圆台型漏斗的下圆台和漏斗排管4连通;所述阀门穿孔板2具有与阀门通孔对应的穿孔板漏口12,所述阀门穿孔板2的内部插接有用于封堵穿孔板漏口12的穿孔板挡板13,穿孔板挡板13在露出阀门穿孔板2的位置处设有限

位挡板。

19.进一步的,所述漏斗排管4的直径为20mm。

20.进一步的,漏斗排空计时装置还包括用于收纳砂样的接料盒10,接料盒10位于无双底圆台型漏斗的下圆台下方;漏斗支架顶板5上设置有水平尺6;在漏斗支架底板8上设置有用于调节漏斗支架底板8水平度的调平螺丝9以及用于防震的防震橡胶垫11,所述防震橡胶垫11厚度大于等于5mm。

21.进一步的,所述接料盒10容积不应低于满足单次试验最大砂样量松散堆积体积的1.5倍。

22.进一步的,漏斗架采用钢制材料制成,漏斗支架底板8采用10mm厚钢板制成;漏斗本体1为不锈钢材质。

23.进一步的,阀门穿孔板2根据穿孔板漏口12漏口直径分为不同规格,穿孔板漏口12漏口直径为20mm、16mm、12mm、8mm、4mm。

24.本发明为得到三个公称粒级砂样,即:1.25mm-5.00mm、0.630mm-1.25mm和0.315mm-0.630mm,所使用的穿孔板漏口12漏口直径为16mm、12mm、8mm。

25.进一步的,所述漏斗整流器14为沿中空圆柱形筒体径向设置且绕中空圆柱形筒体中心轴线均布的若干不锈钢叶片。

26.进一步的,应用以下公式(1)计算机制砂颗粒球型度指数,精确至1%:

[0027][0028]

式中:γ—机制砂颗粒球型度指数(%);

[0029]

γ1—1.25mm-5.00mm公称粒级的机制砂颗粒球型度指数(%);

[0030]

γ2—0.630mm-1.25mm公称粒级的机制砂颗粒球型度指数(%);

[0031]

γ3—0.315mm-0.630mm公称粒级的机制砂颗粒球型度指数(%);

[0032]

α1—1.25mm-5.00mm公称粒级的机制砂试样的分计筛余(%);

[0033]

α2—0.630mm-1.25mm公称粒级的机制砂试样的分计筛余(%);

[0034]

α3—0.315mm-0.630mm公称粒级的机制砂试样的分计筛余(%);

[0035]

第i级机制砂颗粒的球型度指数γi按照公式(2)计算,精确至0.1%:

[0036][0037]

式中γi—第i级机制砂颗粒球型度指数(%);

[0038]

ti—第i级机制砂试样的排空时间(s);

[0039]

ti—第i级iso标准砂试样的排空时间(s);

[0040]

机制砂球型指数规格等级分为qⅰ、qⅱ、qⅲ三个等级,分别对应的机制砂综合评价的颗粒球型指数γ(%)分别为≤120、120~130、≥130。

[0041]

有益效果

[0042]

本发明通过漏斗排空装置记录不同粒级机制砂在装置中的排空时间,然后根据公式计算机制砂球形度指数,大大简化和加快了检测筛选流程,减少昂贵分析仪器的使用以及省略了复杂的电子图像处理过程,检测效率大大提升,且装置简单成本低,所筛选机制砂作为骨料制备的混凝土与天然砂作为骨料制备的混凝土,具备类似的性能,完全可以替代天然砂在混凝土中使用,减少天然砂石的使用,大大降低对天然资源的过渡开采和利用,经

济效益和社会效益显著。

附图说明

[0043]

图1为本发明漏斗排空计时装置结构示意图;

[0044]

图2为本发明阀门穿孔板结构示意图:

[0045]

图中:1—漏斗,2—阀门穿孔板,3—漏斗阀门,4—漏斗排管,5—漏斗支架顶板,6—水平尺,7—漏斗支架立柱,8—漏斗支架底板,9—调平螺丝,10—接料盒,11—防震橡胶垫,12—穿孔板漏口,13-穿孔板阀门挡板,14—整流器。

具体实施方式

[0046]

下面结合具体实施例对本发明的技术方案做进一步说明,但不限于此。

[0047]

实施例

[0048]

一种水泥混凝土和砂浆用机制砂球形度检测方法,包括以下步骤:

[0049]

(1)烘干样品:将机制砂样倒入托盘,放入烘箱中烘干至恒重,并冷却至室温;再将机制砂样过4.75mm方孔筛,除去公称粒径5.00mm以上的颗粒,然后以水洗法除去小于75μm的石粉和细颗粒,将砂样放入烘箱中烘干至恒重,在室温下冷却备用;

[0050]

(2)将烘干的砂样,按照《建设用砂》gb/t14684规定的方法进行筛分析试验,将砂样倒入按照孔径大小,方孔筛筛孔4.74mm、1.18mm、0.630mm、0.315mm从上至下组合的套筛上,置于摇筛机上进行筛分试验,分别得到三个粒级砂样若干备用;并计算各粒级的分计筛余(按照国标gb/t14684《建设用砂》进行计算);

[0051]

(3)测定砂样漏斗排空时间:将三个粒级的砂样分别置于漏斗排空计时装置中测试砂样在漏斗中全部排空的时间,根据公式计算机制砂颗粒球型度指数,完成测试。

[0052]

步骤1烘箱的干燥温度为105

±

5℃;最终干燥后砂样含水率不大于0.2%。

[0053]

步骤2中所需三个粒级砂样的公称粒级和砂样量分别为:1.25mm-5.00mm砂样1350g、0.630mm-1.25mm砂样1000g和0.315mm-0.630mm砂样750g。

[0054]

为得到公称粒级为1.25mm-5.00mm砂样选用方孔筛边长为1.18mm-4.75mm的方孔筛进行筛分;以此类推,为得到公称粒级为0.630mm-1.25mm砂样选用方孔筛边长为0.600mm-1.18mm的方孔筛进行筛分;为得到公称粒级为0.315mm-0.630mm砂样选用方孔筛边长为0.300mm-0.600mm的方孔筛进行筛分;

[0055]

具体如表1所示

[0056]

表1各粒级所需砂样量及方孔筛选择

[0057]

公称粒级1.25mm~5.00mm0.630mm~1.25mm0.315mm~0.630mm对应方孔筛边长1.18mm~4.75mm600μm~1.18mm300μm~600μm砂样量(g)13501000750

[0058]

注:1.25mm-5.0mm粒级的砂样为1.25mm-2.50mm公称粒级和2.50mm-5.00mm公称粒级砂样的总和,进行混合均匀。在测试iso标准砂样时,因为iso标准砂没有2.50mm-5.0mm公称粒级,直接采用1.25mm-5.0mm粒级的砂样做排空时间对比

[0059]

步骤3中漏斗排空计时装置包括漏斗架和漏斗,漏斗架包括漏斗支架顶板5、漏斗支架底板8以及漏斗支架立柱7,漏斗支架顶板5和漏斗支架底板8通过漏斗支架立柱7相连;

[0060]

漏斗包括漏斗本体1、漏斗阀门3和漏斗整流器14,漏斗本体1固定于漏斗支架顶板5上,且漏斗本体1的底部出口穿过漏斗支架顶板5并与漏斗阀门3连通;漏斗本体1包括与漏斗整流器14连接的中空圆柱形筒体,中空圆柱形筒体的内径为90mm,高为125mm;所述中空圆柱形筒体的底部连通有倒置的无双底圆台型漏斗,上圆台内径为90mm,下圆台内径为20mm,圆台侧壁与水平方向的夹角为60

°

,所述漏斗本体1的底部出口位于下圆台处;

[0061]

漏斗阀门3具有容纳阀门穿孔板2的阀门腔体,阀门腔体与贯穿漏斗阀门3的阀门通孔连通,漏斗阀门3通过阀门通孔与无双底圆台型漏斗的下圆台和漏斗排管4连通;所述阀门穿孔板2具有与阀门通孔对应的穿孔板漏口12,所述阀门穿孔板2的内部插接有用于封堵穿孔板漏口12的穿孔板挡板13,穿孔板挡板13在露出阀门穿孔板2的位置处设有限位挡板。

[0062]

漏斗排空计时装置还包括用于收纳砂样的接料盒10,接料盒10位于无双底圆台型漏斗的下圆台下方;漏斗支架顶板5上设置有水平尺6,在漏斗支架底板8上设置有用于调节漏斗支架底板8水平度的调平螺丝9以及用于防震的防震橡胶垫11,所述防震橡胶垫11厚度大于等于5mm。

[0063]

所述漏斗排管4的直径为20mm。

[0064]

所述接料盒10容积大于等于单次试验最大砂样量松散堆积体积的1.5倍。

[0065]

漏斗架采用钢制材料制成,为了仪器稳固底部漏斗支架底板8采用10mm厚钢板制成;漏斗本体1为不锈钢材质。

[0066]

阀门穿孔板2根据穿孔板漏口12漏口直径分为不同规格,穿孔板漏口12漏口直径为20mm、16mm、12mm、8mm、4mm。

[0067]

本实施例为得到三个公称粒级砂样,即:1.25mm-5.00mm、0.630mm-1.25mm和0.315mm-0.630mm,所使用的穿孔板漏口12漏口直径为16mm、12mm、8mm。

[0068]

具体见表2所示:

[0069]

表2各粒级对应的漏斗阀门穿孔板漏口直径

[0070]

公称粒级(mm)1.25~5.000.630~1.250.315~0.630口径φ(mm)16128

[0071]

注:1.25mm-5.0mm粒级的砂样为1.25mm-2.50mm公称粒级和2.50mm-5.00mm公称粒级砂样的总和,进行混合均匀。在测试iso标准砂样时,因为iso标准砂没有2.50mm-5.0mm公称粒级,直接采用1.25mm-5.0mm粒级的砂样做排空时间对比。

[0072]

所述漏斗整流器14为沿中空圆柱形筒体径向设置且绕中空圆柱形筒体中心轴线均布的若干不锈钢叶片,用于分流物料。

[0073]

本实施例漏斗排空计时装置的具体使用方法为:

[0074]

1、根据各粒级,选择相应的口径的漏斗阀门穿孔板2,见表2;

[0075]

2、根据测试的粒级选择漏斗阀门穿孔板2,插入漏斗阀门3中,定位阀门穿孔板,并使漏斗排管4处于封堵状态;将该粒级的砂样置于容器内,将容器放置在漏斗正上方、距离端口10mm处中心位置,将砂样倒入漏斗中,倒入时间控制在120s-180s,倒完后不得扰动试样及试验装置;抽出漏斗阀门3穿孔板阀门挡板13,同时开动秒表开始计时,砂粒从漏斗排孔处流出,进入接料盒10中,砂粒全部排空的同时停止计时,并记录排空时间,同一粒级试样需重复试验5次,以排空时间的平均值作为该粒级砂粒排空时间;

[0076]

3、分别依次测定表1规定的各粒级的iso标准砂和机制砂砂样的排空时间。

[0077]

应用以下公式(1)计算机制砂颗粒球型度指数,精确至1%:

[0078][0079]

式中:γ—机制砂颗粒球型度指数(%);

[0080]

γ1—1.25mm-5.00mm公称粒级的机制砂颗粒球型度指数(%);

[0081]

γ2—0.630mm-1.25mm公称粒级的机制砂颗粒球型度指数(%);

[0082]

γ3—0.315mm-0.630mm公称粒级的机制砂颗粒球型度指数(%);

[0083]

α1—1.25mm-5.00mm公称粒级的机制砂试样的分计筛余(%);

[0084]

α2—0.630mm-1.25mm公称粒级的机制砂试样的分计筛余(%);

[0085]

α3—0.315mm-0.630mm公称粒级的机制砂试样的分计筛余(%);

[0086]

第i级机制砂颗粒的球型度指数γi按照公式(2)计算,精确至0.1%:

[0087][0088]

式中γi—第i级机制砂颗粒球型度指数(%);

[0089]

ti—第i级机制砂试样的排空时间(s);

[0090]

ti—第i级iso标准砂试样的排空时间(s)。

[0091]

按照本实施例机制砂球形度筛分指数,可将机制砂分为qⅰ、qⅱ、qⅲ三级,如表3所示:

[0092]

表3机制砂筛分等级

[0093][0094]

使用本实施例qⅰ、qⅱ、qⅲ级机制砂和优质河砂进行混凝土性能对比试验,优质河砂球形度指数同样用本发明测试方法进行测试。根据《普通混凝土配合比设计规程》(jgj55-2011)有关规定,用水、水泥、粉煤灰、砂和减水剂制备工程常用的预拌混凝土c50,混凝土各项性能参照gb/t50080-2016《普通混凝土拌合物性能试验标准》、gb/t50107-2010《混凝土强度检验评定标准》等国家标准进行测试。

[0095]

本发明所使用pce为聚羧酸外加剂,含固量10%,c50掺量2.5%,临沂海螺新材料有限公司生产。水泥采用沂州水泥集团生产p.o42.5水泥。测试结果如表4所示:

[0096]

表4混凝土试验性能测试结果

[0097]

[0098]

由表中数据可以看出,1#机制砂的颗粒球形度qⅰ为110,类似天然河砂和iso标准砂,在混凝土拌和物的和易型表现和河砂混凝土性能相似;2#机制砂颗粒球形度次之,qⅱ为125,在混凝土拌和物的和易型表现中等;3#机制砂颗粒球形度较弱,qⅲ为138,在混凝土拌和物的和易型表现一般。本发明方法筛选的qⅰ和qⅱ级机制砂和优质河砂所制备的混凝土具有基本相似的性能,进而可以证明,本发明方法筛选的机制砂可以作为混凝土骨料代替天然河砂使用,从而减少天然河砂的使用。

[0099]

需要说明的是,上述实施例仅仅是实现本发明的优选方式的部分实施例,而非全部实施例。显然,基于本发明的上述实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其他所有实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1