一种耐火材料试件常温泥浆粘结缝抗剪强度的测试装置

1.本发明属于抗剪强度测试装置技术领域。具体涉及一种耐火材料试件常温泥浆粘结缝抗剪强度的测试装置。

背景技术:

2.耐火泥浆是高温窑炉炉衬砌筑过程中必不可少的材料,其主要作用是将耐火砖之间相互粘结,提供炉衬的整体结构稳定性,防止在高温下金属熔体或炉渣向炉衬内渗入;同时通过自身的塑性形变,缓解炉衬内部的热应力。在砌筑过程及烘炉之前,耐火砖之间的耐火泥浆不可避免地会受到剪切应力;而在高温下,热应力的不均匀分布更增加了耐火泥浆受到的剪切应力。因此,通过试验测定耐火泥浆的粘结强度的抗剪性能为本领域技术人员所关注

3.现有的材料力学抗剪测试的标准方法是采用棒状对接(例如美国astm f1362标准)或空心管状材料对接(美国astm d5448标准)粘结后,测定扭转剪切强度和扭转剪切模量的试验方法。如果试件合适,且加荷时同心度良好,测得的结果则是纯剪切应力。但对于耐火材料来讲,要满足制作上述样品和测试技术条件是十分困难的,制作棒状对接或空心管状材料对接,使用泥浆粘结后测定扭转剪切强度和扭转剪切模量的试样制作就很难做到,并且还要使用专门的扭力机来测定平行于粘接面的剪切应力,显然难以在耐火材料行业应用。

4.目前,在木材、胶合板抗剪测试方面的方法如美国astm d905《粘接接头压缩剪切强度的标准试验方法》中对两块木料使用胶粘剂进行粘接,使用测试装置对粘结试件进行抗剪强度测试。该装置在压力机作用下能对两块粘接后的试样施加相距很近、大小相同指向相反的作用力,使粘结试件在粘结缝处发生相对错动的变形,从而能测出粘结试件在粘结缝处的抗剪强度,但该装置对试样制作时产生的纵向粘结不够平行时,装置内的半圆活动压头能自动调节平行于试件表面,但当试样制作时产生的横向粘结不够平行时,则装置内的半圆活动压头就不能自动调节横向粘结不够平行的试件表面,从而使测试结果产生误差。

5.上述方法还与粘接的粘结缝的破坏形式、粘结剂的厚度和被粘物的刚度有关,虽操作方便,但这种剪切试件不能完全代表剪切。对于测试耐火材料泥浆粘结试件的抗剪强度时,由于耐火材料的泥浆缝的厚度为0.5~5mm,所以不能完全满足单纯剪切应力是平行于粘接面所产生应力的要求。

6.目前关于耐火材料性能检测方面尚未有泥浆粘结强度抗剪性能的测试装置及其方法,

技术实现要素:

7.本发明旨在克服现有技术缺陷,目的是提供一种结构简单的在压力机作用下的耐火材料试件常温泥浆粘结缝抗剪强度的测试装置,该测试装置调试方便和测试结果准确。

8.为实现上述目的,本发明采用的技术方案是:

9.耐火材料试件常温泥浆粘结缝抗剪强度的测试装置是由底座和压头装置组成,压头装置安装在底座上部的左端。

10.底座包括底座底板、试件座板滑轨、试件座板、压头安装座、试件压紧装置和底座立柱;底座底板为矩形平板,底座底板的右端面中间位置处垂直地固定有底座立柱;底座底板的上平面固定装有试件座板滑轨,试件座板滑轨的右端面紧靠底座立柱的左侧面,试件座板滑轨位于底座底板的中间位置处,试件座板活动地安装在试件座板滑轨上。

11.底座立柱为水平杆件和垂直杆件组成的倒“l”形整体,底座立柱的水平杆件左端面固定有压头安装座;压头安装座为方块状,压头安装座的中间位置处设有通孔,通孔中心线与倒“l”杆件的垂直杆件中心线平行;底座立柱的水平杆设有试件压紧装置,试件压紧装置位于底座立柱的垂直杆和压头安装座之间。

12.底座立柱下部设有试件座板旋钮,试件座板旋钮与试件座板的右端面螺纹连接;底座立柱中部设有试件调整旋钮。

13.试件压紧装置由压紧底座、压紧底座盖板、压紧螺杆和螺母组成;压紧螺杆的主体为螺柱,螺柱的下端与圆柱形凸台组成整体,圆柱形凸台的下表面为球面。

14.压紧螺杆的螺柱穿过压紧底座盖板与试件压紧装置水平杆的螺孔螺纹连接,压紧螺杆的上端与螺母固定连接,压紧螺杆下端的圆柱形凸台活动地装入压紧底座的盲孔内,压紧底座盖板通过螺钉与压紧底座固定连接。

15.压头装置由圆柱形压杆、凹球面压杆、内六角螺栓、调节弹簧上端盖、调节弹簧、调节弹簧下端盖、凸球面压头和复位弹簧组成。

16.圆柱形压杆由圆形凸台、圆柱体和外螺纹段组成同中心线的整体,圆形凸台位于圆柱体上端,外螺纹段位于圆柱体下端;凹球面压杆为空心圆柱体,空心圆柱体上部为圆柱形空腔,空心圆柱体的下端面为凹球面,凹球面通过圆锥形通孔与圆柱形空腔相通;内六角螺栓装在圆柱形空腔内,内六角螺栓的螺杆依次穿过调节弹簧上端盖、调节弹簧、调节弹簧下端盖且通过圆锥形通孔与凸球面压头的螺孔螺纹连接。

17.凹球面压杆上部内壁设有内螺纹,所述内螺纹与圆柱形压杆的外螺纹段螺纹连接,凹球面压杆的外径与圆柱形压杆的外径相同,复位弹簧套在凹球面压杆和圆柱形压杆的圆柱体表面,复位弹簧的上端与圆柱形压杆的园形凸台相接触,复位弹簧的下端与压头安装座的上平面相接触。

18.凸球面压头是由上往下依次由球面体、正方体和条形体组成的整体,球面体、正方体和条形体的中心线为同一条直线。其中:

19.正方体边长为凹球面压杆外径的1.1~1.2倍;

20.条形体的边长l与待测试件的宽度相等;

21.条形体的宽度b为待测试件的泥浆缝的厚度3~5倍。

22.凸球面压头的条形体的右侧面与试件座板滑轨的左端面为同一铅垂面。

23.球面体的球面中心位置处垂直地设有螺孔,球面体中心的螺孔与内六角螺栓的螺杆下端螺纹连接。

24.圆柱形压杆、凹球面压杆、内六角螺栓和凸球面压头的中心线为同一条直线,凹球面压杆活动地装入压头装置的压头安装座中。

25.所述压紧底座的外形为条形块,条形块下平面的长

×

宽与待测试件安放位置上平面的长

×

宽相等,条形块的厚度为压紧螺杆的下端圆柱形凸台高度的1.5~2倍;条形块的上平面中间位置处设有盲孔,盲孔的直径为压紧螺杆的下端圆柱形凸台直径的1.1~1.2倍。

26.本测试装置的使用方法是:

27.步骤一、将本测试装置移放到压力机底座上,使压力机的上压头中心线与压头装置的圆柱形压杆中心线为同一直线,调整压力机的上压头下降至压头装置的圆柱形压杆上平面。

28.步骤二、测量待测试件的泥浆缝的尺寸;所述待测试件是按gb/t22459.3—2008标准将两块耐火材料试块用耐火泥浆粘结起来,经干燥、烘干或烧结后制得。

29.步骤三、调整试件座板旋钮,使试件座板的左端面与试件座板滑轨的左端面平齐。

30.步骤四、将待测试件放置在试件座板上,使待测试件的前面和左侧面与试件座板相对应的面平齐;调节试件压紧装置,使试件压紧装置轻压待测试件右边的耐火材料试块。

31.步骤五、调整试件调整旋钮,使待测试件左边试块上端泥浆缝的右边缘与凸球面压头条形体左侧面平齐。

32.步骤六、调节试件压紧装置,使试件压紧装置紧压待测试件右边的试块。

33.步骤七、开启压力机,直至待测试件的泥浆缝与待测试件的试块间发生剪切变形;使待测试件的两块试样与泥浆缝发生剪切变形的压力即为待测试件的泥浆缝受到的剪切力,则根据所述剪切力和待测试件的尺寸即可得到耐火材料试件在常温条件下泥浆缝的抗剪强度。

34.由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

35.本发明由底座和凸球面压头装置组成,凸球面压头装置安装在底座上端压头安装孔中,结构简单。当待测试件置于试件座板后,先后通过试件座板旋钮、试件调整旋钮调节待测试件的泥浆缝的右边缘与凸球面压头的条形体的右侧面平齐,再通过试件压紧装置紧压待测试件的右块体,调试方便。

36.本发明的测试对象为待测试件,由于泥浆缝有一定的厚度,而测试压力不是直接作用在待测试件的泥浆缝上,而是作用在泥浆缝两边的两块试样上,泥浆缝的厚度造成的间距所产生力分力会使待测试件上端向左倾斜。为此,本发明采用试件压紧装置紧压在待测试件右边试块的上端面,避免右边试块受力而向左倾斜。试件压紧装置的压紧螺杆的下端的圆柱形凸台为球面结构,压紧底座紧压在待测试件的右边试块上,在加压时可以自动调节由于制作待测试件时由纵向、横向带来的形状偏差,球面活动压头可以自动贴合试块的表面,能自适应紧密贴合以压紧待测试件的试块,保证了测试结果的准确性。

37.本发明将压头装置的凸球面压头吊挂在凹球面压杆的下表面,通过调整内六角螺栓使凸球面压头在360

°

内灵活运动(在360

°

的方向内的转动幅度为5

°

以内)。使凸球面压头的条形体克服待测试件的泥浆缝粘结过程带来的细微形状偏差而能自适应地紧密贴合待测试件的左试块,减小测试误差。

38.因此,本发明结构简单,所提供的耐火材料试件常温泥浆粘结缝的抗剪强度测试装置具有调试方便和测试结果准确的特点。

附图说明

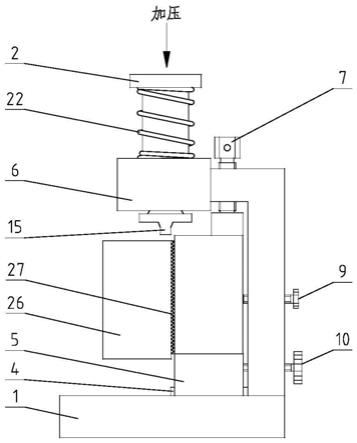

39.图1是本发明的一种结构示意图;

40.图2是图1中底座1的一种结构示意图;

41.图3是图2中试件压紧装置7的一种结构放大示意图;

42.图4是图3的a-a剖视的放大示意图;

43.图5是图1中压头装置2的一种结构示意图;

44.图6是图5中凸球面压头15的一种俯视放大示意图;

45.图7是本发明的测试对象-待测试件26的外形示意图;

46.图8是图1的使用状态示意图。

具体实施方式

47.下面结合附图和具体实施方式对本发明作进一步的描述,并非对其保护范围的限制。

48.实施例1

49.一种耐火材料试件常温泥浆粘结缝抗剪强度的测试装置。

50.如图1所示,耐火材料试件常温泥浆粘结缝抗剪强度的测试装置是由底座1和压头装置2组成,压头装置2安装在底座1上部的左端。

51.如图2所示,底座1包括底座底板3、试件座板滑轨4、试件座板5、压头安装座6、试件压紧装置7和底座立柱8;底座底板3为矩形平板,底座底板3的右端面中间位置处垂直地固定有底座立柱8;底座底板3的上平面固定地装有试件座板滑轨4,试件座板滑轨4的右端面紧靠底座立柱8的左侧面,试件座板滑轨4位于底座底板3的中间位置处,试件座板5活动地安装在试件座板滑轨4上。

52.如图2所示,底座立柱8为水平杆件和垂直杆件组成的倒“l”形整体,底座立柱8的水平杆件左端面固定有压头安装座6;压头安装座6为方块状,压头安装座6的中间位置处设有通孔,通孔中心线与倒“l”杆件的垂直杆件中心线平行;底座立柱8的水平杆设有试件压紧装置7,试件压紧装置7位于底座立柱8的垂直杆和压头安装座6之间。

53.如图2所示,底座立柱8下部设有试件座板旋钮10,试件座板旋钮10与试件座板5的右端面螺纹连接;底座立柱8中部设有试件调整旋钮9。

54.如图3和图4所示,试件压紧装置7由压紧底座11、压紧底座盖板12、压紧螺杆13和螺母14组成;压紧螺杆13的主体为螺柱,螺柱的下端与圆柱形凸台组成整体,圆柱形凸台的下表面为球面。

55.如图2、图3和图4所示,压紧螺杆13的螺柱穿过压紧底座盖板12与试件压紧装置7水平杆的螺孔螺纹连接,压紧螺杆13的上端与螺母14固定连接,压紧螺杆13下端的圆柱形凸台活动地装入压紧底座11的盲孔内,压紧底座盖板12通过螺钉与压紧底座11固定连接。

56.如图5所示,压头装置2由圆柱形压杆21、凹球面压杆20、内六角螺栓19、调节弹簧上端盖18、调节弹簧17、调节弹簧下端盖16、凸球面压头15和复位弹簧22组成。

57.如图5所示,圆柱形压杆21由圆形凸台、圆柱体和外螺纹段组成同中心线的整体,圆形凸台位于圆柱体上端,外螺纹段位于圆柱体下端;凹球面压杆20为空心圆柱体,空心圆柱体上部为圆柱形空腔,空心圆柱体的下端面为凹球面,凹球面通过圆锥形通孔与圆柱形

空腔相通;内六角螺栓19装在圆柱形空腔内,内六角螺栓19的螺杆依次穿过调节弹簧上端盖18、调节弹簧17、调节弹簧下端盖16且通过圆锥形通孔与凸球面压头15的螺孔螺纹连接。

58.如图5和图6所示,凹球面压杆20上部内壁设有内螺纹,所述内螺纹与圆柱形压杆21的外螺纹段螺纹连接,凹球面压杆20的外径与圆柱形压杆21的外径相同,复位弹簧22套在凹球面压杆20和圆柱形压杆21的圆柱体表面,如图1、图5和图8所示,复位弹簧22的上端与圆柱形压杆21的园形凸台相接触,复位弹簧22的下端与压头安装座6的上平面相接触。

59.如图6所示,凸球面压头15是由上往下依次由球面体25、正方体24和条形体23组成的整体,球面体、正方体和条形体的中心线为同一条直线。如图5、图6和图7所示,其中:

60.正方体24边长为凹球面压杆20外径的1.2倍;

61.条形体23的边长l与待测试件26的宽度相等;

62.条形体23的宽度b为待测试件26的泥浆缝27的厚度5倍。

63.如图1、图5和图6所示,凸球面压头15的条形体23的右侧面与试件座板滑轨4的左端面为同一铅垂面。

64.球面体25的球面中心位置处垂直地设有螺孔,球面体25中心的螺孔与内六角螺栓19的螺杆下端螺纹连接。

65.圆柱形压杆21、凹球面压杆20、内六角螺栓19和凸球面压头15的中心线为同一条直线,凹球面压杆20活动地装入压头装置2的压头安装座6中。

66.所述压紧底座11的外形为条形块,条形块下平面的长

×

宽与待测试件26安放位置上平面的长

×

宽相等,条形块的厚度为压紧螺杆13的下端圆柱形凸台高度的1.5~2倍;条形块的上平面中间位置处设有盲孔,盲孔的直径为压紧螺杆13的下端圆柱形凸台直径的1.2倍。

67.本测试装置的使用方法的步骤是:

68.步骤一、将本测试装置移放到压力机底座上,使压力机的上压头中心线与压头装置2的圆柱形压杆21中心线为同一直线,调整压力机的上压头下降至压头装置2的圆柱形压杆21上平面。

69.步骤二、测量如图7所示的待测试件26的泥浆缝27的尺寸;所述待测试件26是按gb/t22459.3-2008标准将两块耐火材料试块用耐火泥浆粘结起来,经干燥、烘干或烧结后制得。

70.步骤三~步骤七如图8所示:

71.步骤三、调整试件座板旋钮10,使试件座板5的左端面与试件座板滑轨的左端面平齐。

72.步骤四、将待测试件26放置在试件座板5上,使待测试件26的前面和左侧面与试件座板5相对应的面平齐;调节试件压紧装置7,使试件压紧装置7轻压待测试件26右边的耐火材料试块。

73.步骤五、调整试件调整旋钮9,使待测试件26左边试块上端泥浆缝的右边缘与凸球面压头15条形体23左侧面平齐。

74.步骤六、调节试件压紧装置7,使试件压紧装置7紧压待测试件26右边的试块。

75.步骤七、开启压力机,直至待测试件26的泥浆缝27与待测试件26的试块间发生剪切变形;使待测试件26的两块试样与泥浆缝27发生剪切变形的压力即为待测试件26的泥浆

缝27受到的剪切力,则根据所述剪切力和泥浆缝27的尺寸即可得到耐火材料试件在常温条件下泥浆缝的抗剪强度。

76.实施例2

77.一种耐火材料试件常温泥浆粘结缝抗剪强度的测试装置。除下述技术参数外,其余同实施例1:

78.正方体24边长为凹球面压杆20外径的1.15倍;条形体23的宽度b为待测试件26的泥浆缝27的厚度4倍。

79.条形体23的上平面中间位置处设有盲孔,盲孔的直径为压紧螺杆13的下端圆柱形凸台直径的1.15倍。

80.实施例3

81.一种耐火材料试件常温泥浆粘结缝抗剪强度的测试装置。除下述技术参数外,其余同实施例1:

82.正方体24边长为凹球面压杆20外径的1.1倍;条形体23的宽度b为待测试件26的泥浆缝27的厚度3倍。

83.条形体23的上平面中间位置处设有盲孔,盲孔的直径为压紧螺杆13的下端圆柱形凸台直径的1.1倍。

84.本具体实施方式与现有技术相比具有如下积极效果:

85.本具体实施方式由底座1和凸球面压头装置2组成,凸球面压头装置2安装在底座1上端压头安装孔中,结构简单。当待测试件26置于试件座板5后,先后通过试件座板旋钮10、试件调整旋钮9调节待测试件26的泥浆缝27的右边缘与凸球面压头15的条形体的右侧面平齐,再通过试件压紧装置7紧压待测试件26的右块体,调试方便。

86.本具体实施方式的测试对象为待测试件26,由于泥浆缝27有一定的厚度,而测试压力不是直接作用在待测试件26的泥浆缝27上,而是作用在泥浆缝27两边的两块试样上,泥浆缝27的厚度造成的间距所产生力分力会使待测试件26上端向左倾斜。为此,本具体实施方式采用试件压紧装置7紧压在待测试件26右边试块的上端面,避免右边试块受力而向左倾斜。试件压紧装置7的压紧螺杆13的下端的圆柱形凸台为球面结构,压紧底座11紧压在待测试件26的右边试块上,在加压时可以自动调节由于制作待测试件26时由纵向、横向带来的形状偏差,球面活动压头可以自动贴合试块的表面,能自适应紧密贴合以压紧待测试件26的试块,保证了测试结果的准确性。

87.本具体实施方式将压头装置2的凸球面压头15吊挂在凹球面压杆20的下表面,通过调整内六角螺栓19使凸球面压头15在360

°

内灵活运动在360

°

的方向内的转动幅度为5

°

以内。使凸球面压头15的条形体23克服待测试件26的泥浆缝27粘结过程带来的细微形状偏差而能自适应地紧密贴合待测试件26的左试块,减小测试误差。

88.因此,本具体实施方式结构简单,所提供的耐火材料试件常温泥浆粘结缝的抗剪强度测试装置具有调试方便和测试结果准确的特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1