一种手自一体编码器精度检测装置的制作方法

1.本发明属于编码器精度测量技术领域,特别是涉及到一种手自一体编码器精度检测装置。

背景技术:

2.光电编码器是一种角度检测装置,它形式多样、结构简单、体积小、精度高、输出稳定,广泛应用在工业、军事、航空航天、医疗器械等领域的精密测量与控制设备中得到广泛应用。

3.光电编码器精度是光电编码器的重要指标之一,现有光电编码器精度检测的方法有;多面棱体与自准直仪法和编码器自动检测装置。多面棱体-自准直仪法是将多面棱体与被测编码器同轴连接,通过微调杆调整到待测位置后,自准直仪对多面楞体的测量。编码器自动检测方法,是将电机、基准编码器和待测编码器同轴连接、通过控制电机转动对比基准编码器与待测编码器角度数据来测得待测编码器精度。然而,多面棱体-自准直仪法虽检测精度高但是每检测一台编码器都需要重新手动装配调试,过程繁琐效率低、容易引入人工读数误差且成本高不易推广。编码器精度自动检测方法只能通圈检测,无法准确定到目标角度,定位不准,容易出现误差。

4.因此现有技术当中亟需要一种新型的技术方案来解决这一问题。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种手自一体编码器精度检测装置用于解决现有技术中光电编码器精度自动检测装置无法准确定到目标角度,容易出现误差的技术问题。

6.一种手自一体编码器精度检测装置,包括步进电机支架、步进电机、行程滑道、行程架、行程杆、手动传动杆、蜗杆、支撑架、基准编码器、主轴、涡轮、显示设备、控制设备、基座、总电源开关、电源插座和步进电机驱动器;

7.所述基座包括上基板、下基座和连接在上基板与下基座之间的四个面板,上基板、下基座和四个面板构成长方体结构的外壳;所述面板上固定安装有显示设备、控制设备、总电源开关、电源插座和步进电机驱动器;

8.所述步进电机支架固定安装在下基座上,步进电机支架的上部固定安装步进电机;所述步进电机的输出轴通过联轴器与主轴连接,步进电机与步进电机驱动器连接;所述涡轮固定安装在主轴上并且涡轮位于联轴器的上端;所述基准编码器固定在上基板的下部;所述主轴贯穿基准编码器的中部,主轴的顶端通过连接轴连接被测编码器;所述被测编码器固定放置于支撑架的内部;所述支撑架固定安装在上基板的上部;

9.所述蜗杆套装在手动传动杆的一端外部,并且蜗杆的两端设置有衬套,蜗杆的两端通过衬套与行程架两端设置的轴承连接,蜗杆与涡轮传动配合;所述行程架与行程滑道滑动连接;所述行程杆通过卡簧固定在基座的后面板上,行程杆的一端设置把手,行程杆的

另一端与行程架螺纹连接;所述行程架与行程滑道滑动连接;所述行程滑道固定安装在上基板的上部;所述手动传动杆的另一端设置有手轮;

10.所述控制设备分别与步进电机、基准编码器、被测编码器、显示设备以及步进电机驱动器电性连接,控制设备通过总电源开关与电源插座连接。

11.所述涡轮与蜗杆的传动比为1:10。

12.所述行程架的下端两侧设置有t型凸台与行程滑道上设置的t型槽滑动连接。

13.所述行程架两端的轴承通过内外锁紧环固定。

14.所述基准编码器通过连接片固定在上基板上,基准编码器自带锁紧环并通过锁紧环固定在主轴上使基准编码器与主轴同轴转动。

15.通过上述设计方案,本发明可以带来如下有益效果:

16.1、本发明无需繁琐的安装调试,测量过程中直观显示标准编码器与被测编码器的角度差值,直接得出被测编码器的实时精度。

17.2、本发明实现手自一体检测模式,可方便快捷切换手动检测模式和自动检测模式,以应对不同精度编码器的精度检测模式。

18.3、本发明实现自动模式全程自动化。

19.4、本发明结构简单,体积较小,无需连接pc端,便于携带。

20.5、本发明成本较低,容易推广。

21.6、本发明更适用于编码器的批量精度检测。

附图说明

22.以下结合附图和具体实施方式对本发明作进一步的说明:

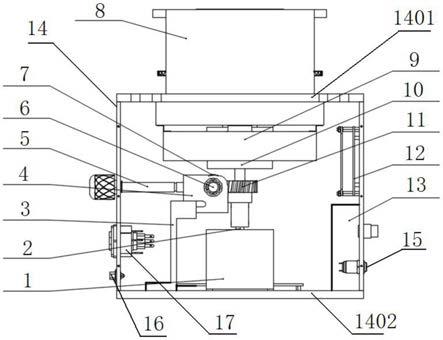

23.图1为本发明一种手自一体编码器精度检测装置的结构示意图。

24.图2为本发明一种手自一体编码器精度检测装置的剖视结构示意图。

25.图3为本发明一种手自一体编码器精度检测装置的a-a向剖视结构示意图。

26.图中1-步进电机支架、2-步进电机、3-行程滑道、4-行程架、5-行程杆、6-手动传动杆、7-蜗杆、8-支撑架、9-基准编码器、10-主轴、11-涡轮、12-显示设备、13-控制设备、14-基座、15-总电源开关、16-电源插座、17-步进电机驱动器、18-手轮、1401-上基板、1402-下基座。

具体实施方式

27.如图所示,一种手自一体编码器精度检测装置,包括步进电机支架1、步进电机2、行程滑道3、行程架4、行程杆5、手动传动杆6、蜗杆7、支撑架8、基准编码器9、主轴10、涡轮11、显示设备12、控制设备13、基座14、总电源开关15、电源插座16和步进电机驱动器17;

28.所述基座14包括上基板1401、下基座1402和连接在上基板1401与下基座1402之间的四个面板,上基板1401、下基座1402和四个面板构成长方体结构的外壳;所述面板上固定安装有显示设备12、控制设备13、总电源开关15、电源插座16和步进电机驱动器17;

29.所述步进电机支架1固定安装在下基座1402上,步进电机支架1的上部固定安装步进电机2;所述步进电机2的输出轴通过联轴器与主轴10连接,步进电机2与步进电机驱动器17连接;所述涡轮11固定安装在主轴10上并且涡轮11位于所述联轴器的上端;所述基准编

码器9通过连接片固定在上基板1401的下部,基准编码器9自带锁紧环,基准编码器9为空心结构,主轴10贯穿基准编码器9的中部空心并通过锁紧环固定在主轴10上,使基准编码器9与主轴10同轴转动;所述主轴10的顶端通过连接轴连接被测编码器;所述被测编码器固定放置于支撑架8的内部;所述支撑架8固定安装在上基板1401的上部;

30.所述蜗杆7套装在手动传动杆6的一端外部,并且蜗杆7的两端设置有衬套,蜗杆7的两端通过衬套与行程架4两端设置的轴承连接并通过内外锁紧环固定,蜗杆7与涡轮11传动配合,涡轮11与蜗杆7的传动比为1:10;所述行程架4与行程滑道3滑动连接;所述行程杆5通过卡簧固定在基座14的后面板上,行程杆5的一端设置把手,行程杆5的另一端与行程架4螺纹连接,旋转把手,行程杆5拉动行程架4将蜗杆7与涡轮11相啮合或者脱开;所述行程架4的下端两侧设置有t型凸台与行程滑道3上设置的t型槽滑动连接;所述行程滑道3固定安装在上基板1401的上部;所述手动传动杆6的另一端设置有手轮18;

31.所述控制设备13分别与步进电机2、基准编码器9、被测编码器、显示设备12以及步进电机驱动器17电性连接,控制设备13通过总电源开关15与电源插座16连接。所述控制设备13内置控制板并连接各控制按钮,各个按钮通过控制板发出指令来操控整个设备,可发送指令,接收基准编码器9和被测编码器的信号数据,并对其处理来得到被测编码器精度。其中控制设备13设有清零按钮,分别对基准编码器9及被测编码器清零。控制设备13设有电机开关按钮和电机转速按钮。控制设备13设有电机旋转角度设定按钮,使步进电机2旋转指定角度。所述控制设备13还设有显示屏模式切换按钮,用于切换显示设备12的显示模式,可显示自动检测模式将设备输出的检测结果进行显示,可实时绘制误差曲线;可切换手动模式,用来显示基准编码器与被测编码器实时的角度位置。

32.本发明有自动检测和手动检测两种检测方法:

33.自动检测:将待测编码器安装好后,连接待测编码器转换接头,旋转行程杆5使蜗杆7与涡轮11脱开。连接电源,打开总电源开关15,点击显示屏显示自动检测模式按钮,点击待测编码器与基准编码器9的清零按钮,点击电机转速选择按钮,打开电机开关,进行检测。

34.手动检测:转动行程杆5使蜗杆7与涡轮11啮合,点击显示屏显示自动检测模式按钮,点击待测编码器与基准编码器清零按钮,点击电机旋转角度设定按钮,使步进电机2旋转指定角度,后点击按钮切换到手动显示模式,旋转手轮18,通过手动传动杆6进行手动检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1