一种高速水力测功器的调试方法与流程

1.本发明涉及技术领域,尤其是一种高速水力测功器的调试方法。

背景技术:

2.随着现代科技的发展,高速水力测功器为验证燃气轮机性能必不可少的测功及耗功设备。作为燃气轮机试验的关键配套设备,其具有测量精度高、响应灵敏、运行能力强、维护性好等优点,已成为航空发动机及舰船用燃气轮机研制、耐久性试验、修复后性能试验必不可少的手段。

3.目前,行业中暂无水力测功器的标准化调试方法,通常是根据操作人员的经验,针对其中几个部分进行调试,难以构成完整的调试方案。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的高速水力测功器的调试方法,公开了大功率高速水力测功器首次运行时的调试方法,以更好地对水力测功器的特性进行验证,规避在水力测功器验收时的风险。

5.本发明所采用的技术方案如下:

6.一种高速水力测功器的调试方法,包括如下步骤:

7.步骤1:安装测控系统,对测控系统进行静态调试、静态功率校验,以保证水力测功器测试精度、保证各系统满足运行条件;

8.步骤2:在小负荷情况下进行水力测功器运转试验,使水力测功器从正常转速区间逐渐增加至水力测功器设计最高转速或原动机极限转速,再使水力测功器转速减小至水力测功器能达到的最低稳定转速区间,以测试水力测功器在全转速区间的运行特性;

9.步骤3:基于水力测功器理论包廓线,根据原动机-水力测功器的功率特性,进行水力测功器性能试验,获得水力测功器转速-功率特性;

10.步骤4:根据原动机特性,选取多个转速,进行水力测功器扭矩吸收最大稳定点运行试验,验证水力测功器包廓线之最大扭矩稳定线;

11.步骤5:根据原动机特性,在保证安全前提下,进行水力测功器扭矩吸收最小稳定点运行试验,验证水力测功器包廓线之最小扭矩稳定线;

12.步骤6:性能试验后进行孔探仪或拆解检查,以保证水力测功器在极限运行后的零部件均完好,保证后续运行安全。

13.作为上述技术方案的进一步改进:

14.步骤1中,对安装完成后的水力测功器进行的测控系统静态调试,包括接线检查,并做相应的记录;静态调试完成后,打开水力测功器各附属系统,并按水力测功器操作规程进行水力测功器的静态扭矩及转速校验,并做相应的记录,以确保水力测功器扭矩测量及转速测量的准确性。

15.步骤3至步骤6中,均以转速为横坐标,功率为纵坐标建立水力测功器吸收的包廓

线对数坐标系;以水力测功器满水线、最大吸收功率、最高转速及最低稳定工作线获得用于体现水力测功器工作区间的包廓线。

16.步骤2中,功率保持不变,减少水量,使水力测功器的转速从包廓线a点上升至包廓线b点;此时水力测功器为最低稳定水量运行状态,测试水力测功器在各运行点的运行情况及各系统的稳定性。

17.步骤2中,增加进水量,保持功率不变情况下,使水力测功器的转速从包廓线a点下降至c点;此时水力测功器为满水状态;测试水力测功器在各运行点的运行情况及各系统的稳定性。

18.步骤3中,在原动机转速允许的情况下,进行水力测功器包廓线转速边界试验,选取靠近转速临界线不同功率下的a1点至e1点进行试验,以验证水力测功器转速性能。

19.步骤4中,在原动机功率允许的情况下,进行水力测功器最大吸收扭矩边界试验,选取靠近满水临界线不同功率及转速下的a2点至e2点进行试验,以验证水力测功器最大吸收扭矩性能。

20.在原动机功率及转速允许的情况下,进行水力测功器最大功率边界试验,选取靠近不同转速下低于最大功率线的a3点至e3点进行试验,以验证水力测功器在最大吸收功率状态下的各项性能。

21.步骤5中,根据原动机特性,在保证安全前提下,进行水力测功器最小吸收功率稳定线运行试验,选取靠近不同转速下高于最小稳定功率线的a4点至e4点进行试验,验证水力测功器最小功率稳定线。

22.步骤6中,在完成上述各步骤、在水力测功器停运后,进行水力测功器外观及内部流道检查,检查确认水力测功器在外观上有无漏水漏油、过度磨损等异常情况;检查水力测功器内部转子、静子及其余内部流道内部件的完好性,并做相应的检查记录。

23.本发明的有益效果如下:

24.(1)本发明提供了大功率高速水力测功器调试方法,该方法通过静态调试及校验保证高速水力测功器运行及测试准备性;其次,通过动态配机,如转速验证、扭矩验证及功率验证,运行获得高速水力测功器运行工作区间,或验证高速水力测功器运行工作区间等特性,运行工作区间用包廓线体现;而且,本发明提供的调试方法可以为原动机及水力测功器联调提供合理的工作区间,并保证机组及水力测功器的安全。

25.(2)本发明建立水力测功器特性包廓线对数坐标系,将水力测功器特性及性能验证试验点用图像直观地表现在对数坐标系中,便于在调试过程中,注意水力测功器运行边界,提高设备及配试系统安全稳定性。

26.(3)本发明根据实际情况把水力测功器设置为开环控制模式,可以更好地实现水力测功器特性的验证,降低由于参数不曲配等造成的转速波动,避免自动控制超调对于原动机及水力测功器的危害。

27.(4)在转速、扭矩及功率验证时,均验证点设置为靠近理论包廓线附近,一是保证充分验证水力测功器性能,二是为水力测功器极限运行提供有利缓冲,提高配试系统各设备的安全稳定性。

附图说明

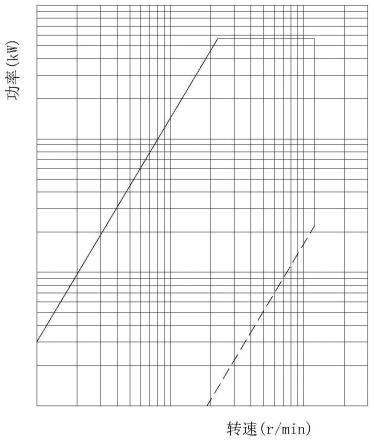

28.图1为本发明的水力测功器理论包廓线。

29.图2为本发明的水力测功器运行示意图,图中横坐标为转速,纵坐标为功率。

30.图3为本发明的水力测功器转速边界试验运行示意图。

31.图4为本发明的水力测功器最大吸收扭矩边界试验运行示意图。

32.图5为本发明的水力测功器最大功率边界试验运行示意图。

33.图6为本发明的水力测功器最小吸收功率稳定线运行试验运行示意图。

具体实施方式

34.下面结合附图,说明本发明的具体实施方式。

35.如图1-图6所示,本实施例的高速水力测功器的调试方法,包括如下步骤:

36.步骤1:安装测控系统,对测控系统进行静态调试、静态功率校验,以保证水力测功器测试精度、保证各系统满足运行条件;

37.步骤2:在小负荷情况下进行水力测功器运转试验,使水力测功器从正常转速区间逐渐增加至水力测功器设计最高转速或原动机极限转速,再使水力测功器转速减小至水力测功器能达到的最低稳定转速区间,以测试水力测功器在全转速区间的运行特性;

38.步骤3:基于水力测功器理论包廓线,根据原动机-水力测功器的功率特性,进行水力测功器性能试验,获得水力测功器转速-功率特性;

39.步骤4:根据原动机特性,选取多个转速,进行水力测功器扭矩吸收最大稳定点运行试验,验证水力测功器包廓线之最大扭矩稳定线;

40.步骤5:根据原动机特性,在保证安全前提下,进行水力测功器扭矩吸收最小稳定点运行试验,验证水力测功器包廓线之最小扭矩稳定线;

41.步骤6:性能试验后进行孔探仪或拆解检查,以保证水力测功器在极限运行后的零部件均完好,保证后续运行安全。

42.步骤1中,对安装完成后的水力测功器进行的测控系统静态调试,包括接线检查,并做相应的记录;静态调试完成后,打开水力测功器各附属系统,并按水力测功器操作规程进行水力测功器的静态扭矩及转速校验,并做相应的记录,以确保水力测功器扭矩测量及转速测量的准确性。

43.步骤3至步骤6中,均以转速为横坐标,功率为纵坐标建立水力测功器吸收的包廓线对数坐标系;以水力测功器满水线、最大吸收功率、最高转速及最低稳定工作线获得用于体现水力测功器工作区间的包廓线。

44.步骤2中,功率保持不变,减少水量,使水力测功器的转速从包廓线a点上升至包廓线b点;此时水力测功器为最低稳定水量运行状态,测试水力测功器在各运行点的运行情况及各系统的稳定性。

45.步骤2中,增加进水量,保持功率不变情况下,使水力测功器的转速从包廓线a点下降至c点;此时水力测功器为满水状态;测试水力测功器在各运行点的运行情况及各系统的稳定性。

46.步骤3中,在原动机转速允许的情况下,进行水力测功器包廓线转速边界试验,选取靠近转速临界线不同功率下的a1点至e1点进行试验,以验证水力测功器转速性能。

47.步骤4中,在原动机功率允许的情况下,进行水力测功器最大吸收扭矩边界试验,选取靠近满水临界线不同功率及转速下的a2点至e2点进行试验,以验证水力测功器最大吸收扭矩性能。

48.在原动机功率及转速允许的情况下,进行水力测功器最大功率边界试验,选取靠近不同转速下低于最大功率线的a3点至e3点进行试验,以验证水力测功器在最大吸收功率状态下的各项性能。

49.步骤5中,根据原动机特性,在保证安全前提下,进行水力测功器最小吸收功率稳定线运行试验,选取靠近不同转速下高于最小稳定功率线的a4点至e4点进行试验,验证水力测功器最小功率稳定线。

50.步骤6中,在完成上述各步骤、在水力测功器停运后,进行水力测功器外观及内部流道检查,检查确认水力测功器在外观上有无漏水漏油、过度磨损等异常情况;检查水力测功器内部转子、静子及其余内部流道内部件的完好性,并做相应的检查记录。

51.本实施例的具体工作过程及原理如下:

52.先对安装完成的测控系统进行静态调试、静态功率校验,以保证水力测功器测试精度及各系统满足运行条件;对安装完成后的水力测功器进行的静态调试包括接线检查在内,并做相应的记录。静态调试完成后,打开水力测功器各附属系统,并按水力测功器操作规程进行水力测功器的静态扭矩及转速校验,并做相应的记录,以确保水力测功器扭矩测量及转速测量的准确性。

53.如图1所示,为水力测功器的理论包廓线。图中以转速为横坐标,功率为纵坐标,建立水力测功器包廓线的对数坐标系,也就是水力测功器的工作期间对数坐标系。以水力测功器满水线,也就是最大扭矩吸收线、最大吸收功率、最高转速及最低稳定工作线获得水力测功器包廓线,也就是水力测功器的工作区间。

54.图2为水力测功器调试方法中,在原动机正常功率不变条件下,水力测功器调整转速并在各转速下运行示意图。在较小负荷情况下进行水力测功器运转试验,使水力测功器从正常转速区间逐渐增加至水力测功器设计最高转速或原动机极限转速,再使水力测功器转速减小至水力测功器能达到的最低稳定转速区间,以测试水力测功器在全转速区间的运行特性;具体的转速区间的调整如下:在原动机转速允许的条件下,如图2所示,保持原动机功率不变情况下,减少进水量,使水力测功器转速从包廊线a点,上升至b点,此时水力测功器为最低稳定水量运行或水力测功器最高额定转速,再使水力测功器转速减小至c点,测试水力测功器在各运行点的运行情况及各系统的稳定性,此时,水力测功器转速、吸收功率、振动指标及水力测功器轴承、滑油系统及供水系统等均无异常,如出现转速波动、功率吸收不稳、振动指标超标、轴承温度超限等异常情况,需及时停止试验,并排查故障出现的原因。

55.图3为水力测功器调试方法中,水力测功器转速边界试验运行示意图。基于水力测功器理论包廓线,根据原动机-水力测功器的功率特性,进行水力测功器性能试验,获得水力测功器转速-功率特性;具体调节过程为:如图3所示的a1点至e1点,在原动机转速允许的情况下,进行水力测功器包廊线转速边界试验,选取靠近转速临界线不同功率下的a1点至e1点进行试验,以验证水力测功器转速性能。

56.图4为水力测功器调试方法中,水力测功器最大吸收扭矩边界试验运行示意图,也就是满水边界试验运行示意图。根据原动机特性,选取多个转速,进行水力测功器扭矩吸收

最大稳定点运行试验,验证水力测功器包廓线之最大扭矩稳定线;具体验证过程为:在原动机功率允许的情况下,进行水力测功器最大吸收扭矩边界试验,也就是满水边界试验;如图4所示,选取靠近满水临界线不同功率及转速下的a2点至e2点进行试验,以验证水力测功器最大吸收扭矩性能,及满水状态下的性能。此时,水力测功器转速、吸收功率、振动指标及水力测功器轴承、滑油系统及供水系统等均无异常,如出现水力测功器转速波动、功率吸收不稳、振动指标超标、轴承温度超限等异常情况,需及时停止试验,并排查故障出现的原因。

57.图5为水力测功器调试方法中,水力测功器最大功率边界试验运行示意图。根据原动机特性,在保证安全前提下,进行水力测功器扭矩吸收最小稳定点运行试验,验证水力测功器包廓线之最小扭矩稳定线;具体验证过程如下:在原动机功率及转速允许的情况下,进行水力测功器最大功率边界试验,如图5所示,选取靠近不同转速下低于最大功率线的a3点至c3点进行试验,以验证水力测功器在最大吸收功率状态下的各项性能。此时,水力测功器转速、吸收功率、振动指标及水力测功器轴承、滑油系统及供水系统等均无异常,如出现水力测功器转速波动、功率吸收不稳、振动指标超标、轴承温度超限等异常情况,需及时停止试验,并排查故障出现的原因。

58.图6为水力测功器调试方法中,水力测功器最小吸收功率稳定线试验运行示意图。根据原动机特性,在保证安全前提下,进行水力测功器最小吸收功率稳定线运行试验,如图6所示,选取靠近不同转速下高于最小稳定功率线的a4点至e4点进行试验,验证水力测功器最小功率稳定线。此时,水力测功器转速、吸收功率、振动指标及水力测功器轴承、滑油系统及供水系统等均无异常,如出现水力测功器转速波动、功率吸收不稳、振动指标超标、轴承温度超限等异常情况,需及时停止试验,并排查故障出现的原因。

59.在完成上述各步骤、在水力测功器停运后,进行水力测功器外观及内部流道检查,检查确认水力测功器在外观上有无漏水漏油,过度磨损等异常情况;检查水力测功器内部转子、静子及其余内部流道内部件的完好性,并做相应的检查记录。

60.综上,结合图2-6,在原动机功率和转速允许条件下,进行水力测功器包廓线调试及验证的具体步骤包括如下三个总的思路步骤:

61.(1)通过静态调试及校验,保证高速水力测功器运行及测试准备性;

62.(2)通过动态配机运行获得或验证高速水力测功器运行工作区间,即包廓线等特性;动态配机包括转速验证、扭矩验证及功率验证;

63.(3)配机试验运行后的水力测功器外观及内部流道检查。

64.本发明的调试方法可以为原动机及水力测功器联调提供合理的工作区间,并保证机组及水力测功器的安全。

65.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1