一种用于芯片缺陷检测的系统的制作方法

1.本发明涉及光学系统领域,特别是涉及一种用于芯片缺陷检测的系统。

背景技术:

2.用激光作为激发源来探测半导体芯片的缺陷,其基本物理原理是:主动注入光子以激发半导体芯片生成光电流或者局部加热,通过测量半导体芯片的电参数信号以及将测量结果与标准图像对比分析,可以对芯片进行故障分析(失效分析或fa)。

3.现有技术中,基于激光激发的故障分析方法是使用激光,通过扫描光学显微镜(scanning optical microscope,som)来实现的,这种以激光作为光源的扫描光学显微镜(scanning optical microscope,som)也称为扫描激光显微镜,是将聚焦的激光束在样品上扫描,然而这种系统结构复杂,成本较高。

技术实现要素:

4.本发明的目的是提供一种用于芯片缺陷检测的系统,与现有技术相比避免了复杂的光学系统结构,可以降低成本。

5.为实现上述目的,本发明提供如下技术方案:

6.一种用于芯片缺陷检测的系统,包括光源装置、光成像组件、电检测装置和定位台;

7.所述光成像组件用于将所述光源装置发出的激光入射到被测芯片,以及获取所述被测芯片产生的反射光并相应生成光电信号,所述电检测装置与所述被测芯片连接,用于获取所述被测芯片的电参数信号,所述定位台用于承载所述被测芯片并驱动所述被测芯片运动,以使得入射到所述被测芯片的光在所述被测芯片上的入射位置改变。

8.优选的,所述定位台用于驱动所述被测芯片平移或/和倾斜或/和旋转。

9.优选的,所述定位台包括依次叠放的第一定位台、第二定位台和第三定位台,所述第一定位台用于驱动所述被测芯片旋转,所述第二定位台用于驱动所述被测芯片倾斜,所述第三定位台用于驱动所述被测芯片水平平移或者竖直平移。

10.优选的,所述定位台包括压电定位台,用于在施加电场的作用下驱动所述被测芯片平移。

11.优选的,所述光成像组件包括第一透镜组、第一光学元件、第二透镜组和光电装置,所述第一光学元件设置于所述第一透镜组和所述第二透镜组之间,用于使所述光源装置发出的激光进入所述第一透镜组,以及使通过所述第一透镜组的、所述被测芯片产生的反射光进入所述第二透镜组;

12.所述第一透镜组用于将进入所述第一透镜组的光以会聚方式入射至所述被测芯片,所述第二透镜组用于将进入所述第二透镜组的、所述被测芯片产生的反射光入射至所述光电装置,所述光电装置用于基于接收到的光生成光电信号。

13.优选的,所述光成像组件还包括设置于所述第二透镜组和所述光电装置之间的光

阑,所述光阑设置于所述第二透镜组的焦平面上。

14.优选的,还包括与所述光成像组件、所述电检测装置和所述定位台分别相连的控制装置,用于根据所述定位台确定的所述被测芯片的位置、在各个位置所述电检测装置获得的电参数信号以及所述光成像组件获得的光电信号,生成所述被测芯片的电参数信号图像、光电信号图像或者包含电参数信号和光电信号的图像,以根据生成图像确定出所述被测芯片的缺陷位置。

15.优选的,还包括与所述光成像组件、所述电检测装置和所述定位台分别相连的控制装置,用于当接收到第一指令时,控制所述定位台运动,使得入射到所述被测芯片的光扫描所述被测芯片的目标区域,且扫描分辨率增大。

16.优选的,还包括与所述光成像组件、所述电检测装置和所述定位台分别相连的控制装置,用于根据所述光成像组件获得的光电信号,控制所述定位台沿着所述光成像组件的光轴平移,使得所述定位台处于使所述光成像组件获得的光电信号最强的位置。

17.优选的,还包括与所述光成像组件、所述电检测装置和所述定位台分别相连的控制装置,用于控制所述定位台运动,使得入射到所述被测芯片的光扫描所述被测芯片的预设区域,并根据扫描生成的光电信号图像,控制所述定位台沿着所述光成像组件的光轴平移,使得所述定位台处于使获得的光电信号图像中边缘线宽最窄的位置。

18.由上述技术方案可知,本发明所提供的用于芯片缺陷检测的系统包括光源装置、光成像组件、电检测装置和定位台,光成像组件用于将光源装置发出的激光入射到被测芯片以及获取被测芯片产生的反射光,并相应生成光电信号,电检测装置与被测芯片连接,用于获取被测芯片的电参数信号。定位台用于承载被测芯片并驱动被测芯片运动,使得入射到被测芯片的光在被测芯片上的入射位置改变。

19.本发明用于芯片缺陷检测的系统可以通过定位台驱动被测芯片运动,来改变激光入射到被测芯片的位置,根据定位台提供的被测芯片的位置数据、在各个位置电检测装置获得的电参数信号以及光成像组件获得的光电信号,可以检测出被测芯片是否存在缺陷以及定位出被测芯片的缺陷位置。与现有技术相比,本发明用于芯片缺陷检测的系统避免了复杂的光学系统结构,可以降低成本。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

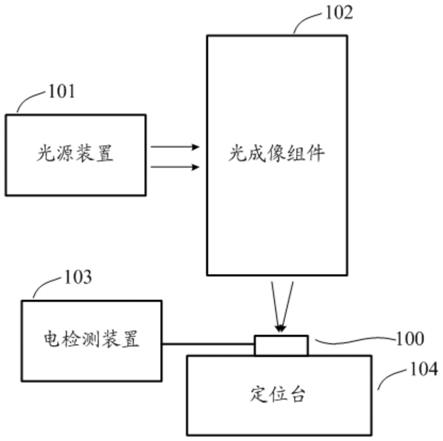

21.图1为本发明实施例提供的一种用于芯片缺陷检测的系统的示意图;

22.图2为本发明实施例提供的一种定位台的示意图;

23.图3为本发明又一实施例提供的一种用于芯片缺陷检测的系统的示意图;

24.图4为本发明实施例的用于芯片缺陷检测的系统的工作流程图。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实

施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.请参考图1,图1为本实施例提供的一种用于芯片缺陷检测的系统的示意图,如图所示,所述系统包括光源装置101、光成像组件102、电检测装置103和定位台104;

27.所述光成像组件102用于将所述光源装置101发出的激光入射到被测芯片100,以及获取所述被测芯片100产生的反射光并相应生成光电信号,所述电检测装置103与所述被测芯片100连接,用于获取所述被测芯片100的电参数信号,所述定位台104用于承载所述被测芯片100并驱动所述被测芯片100运动,以使得入射到所述被测芯片100的光在所述被测芯片100上的入射位置改变。

28.对应激光入射到被测芯片100的任一位置,光成像组件102通过获取被测芯片100产生的反射光,对被测芯片100产生的反射光进行聚焦并进行测量,相应生成光电信号。获得的光电信号可以反映在被测芯片100本位置的表面信息。

29.对应激光入射到被测芯片100的任一位置,电检测装置103获取被测芯片100的电参数信号。根据获得的被测芯片100的电参数信号,可以判断在被测芯片100的本位置是否存在缺陷。

30.通过定位台104驱动被测芯片100运动,使得入射到被测芯片100的光在被测芯片100上的入射位置改变,从而可以对被测芯片100的不同位置进行检测。

31.本实施例的用于芯片缺陷检测的系统可以通过定位台驱动被测芯片运动,来改变激光入射到被测芯片的位置,根据定位台提供的被测芯片的位置数据、在各个位置电检测装置获得的电参数信号以及光成像组件获得的光电信号,可以检测出被测芯片是否存在缺陷以及定位出被测芯片的缺陷位置。而与现有技术相比,本实施例用于芯片缺陷检测的系统避免了复杂的光学系统结构,可以降低成本。

32.定位台104可以驱动被测芯片100平移,可以驱动被测芯片100水平平移或者竖直平移。或/和,定位台104可以驱动被测芯片100倾斜,倾斜角度可以任意设置。或/和,定位台104可以驱动被测芯片100旋转,转动方向和转动角度可以任意设置。

33.本实施例中,对定位台104的具体结构不做限定,能够实现驱动被测芯片100运动以改变激光在其上的入射位置即可,更为优选的,定位台104能够实现驱动被测芯片100平移/倾斜/旋转即可。作为一种可选实施方式,定位台104可包括依次叠放的第一定位台、第二定位台和第三定位台,所述第一定位台用于驱动所述被测芯片100旋转,所述第二定位台用于驱动所述被测芯片100倾斜,所述第三定位台用于驱动所述被测芯片100水平平移或者竖直平移。本定位台104可以实现驱动被测芯片100平移/倾斜/旋转。可参考图2,图2为本实施例提供的一种定位台的示意图,如图所示,定位台104包括第一定位台105、第二定位台106和第三定位台107,各个定位台依次叠放。通过第一定位台105、第二定位台106和第三定位台107分别驱动被测芯片100旋转、倾斜和平移以及确定出被测芯片100的位置。

34.可选的,第一定位台105、第二定位台106和第三定位台107分别为机械式定位台,定位台104可以与伺服和步进电机相连,通过伺服和步进电机驱动各个定位台运动。

35.进一步优选的,定位台104还可包括压电定位台,压电定位台用于在施加电场的作

用下驱动所述被测芯片100平移。压电定位台在施加电场的控制下运动,带动被测芯片100平移,对位移的控制精度较高,位移精度能够达到纳米级别。示例性的可参考图2,压电定位台108叠放于第三定位台107上,被测芯片100放置于压电定位台108上,第三定位台107和压电定位台108配合可以控制对被测芯片100的粗定位和精确定位,可以确定被测芯片100在xyz三维坐标系中的位置。

36.电检测装置103用于对被测芯片100进行电学偏置或者工作状态的控制,以及电参数信号的检测提取。电检测装置103可包括电学偏置和电信号检测电路。

37.本实施例中,对光成像组件102的光学结构不做限定,能够实现将激光入射至被测芯片100以及收集被测芯片100的反射光进行成像即可,并优选光成像组件102的结构尽量不复杂。作为一种可选实施方式,光成像组件102可包括第一透镜组、第一光学元件、第二透镜组和光电装置,所述第一光学元件设置于所述第一透镜组和所述第二透镜组之间,用于使所述光源装置101发出的激光进入所述第一透镜组,以及使通过所述第一透镜组的、所述被测芯片100产生的反射光进入所述第二透镜组;所述第一透镜组用于将进入所述第一透镜组的光以会聚方式入射至所述被测芯片,所述第二透镜组用于将进入所述第二透镜组的、所述被测芯片产生的反射光入射至所述光电装置,所述光电装置用于基于接收到的光生成光电信号。

38.本实施例中,对第一透镜组、第二透镜组的光学结构不做限定。可选的,第一透镜组或者第二透镜组可包括凸透镜、凹透镜、球面透镜或者非球面透镜中的任意一个或者任意多个。在实际应用中,可以根据实际的探测或者成像需求,比如对激光照射在被测芯片100上的光斑大小、获得图像的分辨率等的要求,对第一透镜组、第二透镜组进行光学设计。

39.根据电检测装置103在被测芯片100不同位置获取的电参数信号,可以获得反映被测芯片100的电参数信号随被测芯片上位置变化的数据,而该检测数据的分辨率决定于激光照射在被测芯片100上的光斑尺寸,若光斑尺寸小则获得的检测数据分辨率高。优选的,第一透镜组或者第二透镜组还可以使用浸没透镜或者菲涅尔衍射透镜,可以使激光的聚焦光斑进一步减小。

40.可选的,第一光学元件可以是将所述光源装置101发出的激光反射至所述第一透镜组,以及将通过所述第一透镜组的、所述被测芯片100产生的反射光透射至所述第二透镜组。示例性的,可参考图3,图3为又一实施例提供的一种用于芯片缺陷检测的系统的示意图,如图所示,光成像组件102包括第一透镜组109、第一光学元件110和第二透镜组111,光源装置101发出的激光入射到第一光学元件110,第一光学元件110将光反射使光进入第一透镜组109,第一透镜组109将光会聚至被测芯片100(图中带箭头的实线表示入射至被测芯片100的光,箭头表示光的传播方向)。被测芯片100产生的反射光(图中带箭头的虚线表示被测芯片100产生的反射光,箭头表示光的传播方向)通过第一透镜组109后,第一光学元件110将这部分光透射使光进入第二透镜组111,第二透镜组111将被测芯片100的反射光入射到光电装置112。

41.可选的,第一光学元件还可以是将所述光源装置101发出的激光透射至所述第一透镜组,以及将通过所述第一透镜组的、所述被测芯片100产生的反射光反射至所述第二透镜组。这种实施方式下,可以配合第一光学元件对光的反射/透射作用,相应设计光成像组件102的光路结构,并且优选尽量使光成像组件102的结构不复杂。第一光学元件可采用但

不限于分光镜。本实施例中对光电装置112不做限定,可以采用但不限于光电倍增管。

42.优选的,光成像组件102还可包括设置于第二透镜组111和光电装置112之间的光阑113,光阑113设置于所述第二透镜组111的焦平面上。第二透镜组111将进入第二透镜组111的被测芯片100的反射光会聚至光阑113,通过光阑113限制通光孔径。

43.优选的,可以通过定位台104驱动所述被测芯片100运动,以使得被测芯片100处于光成像组件102的焦平面上,使光成像组件102将光聚焦在被测芯片100上,即实现对焦。

44.还可以通过定位台104驱动被测芯片100运动,改变被测芯片100表面的法线与入射到被测芯片100光的光轴之间的角度。可以通过调整,使得被测芯片100表面的法线与入射到被测芯片100光的光轴平行,即入射到被测芯片100的光是垂直入射到被测芯片100。

45.进一步的在以上实施例内容的基础上,所述系统还可包括控制装置,与所述光成像组件102、所述电检测装置103和所述定位台104分别相连,控制装置用于根据所述定位台104确定的所述被测芯片100的位置、在各个位置所述电检测装置103获得的电参数信号以及所述光成像组件102获得的光电信号,生成所述被测芯片100的电参数信号图像、光电信号图像或者包含电参数信号和光电信号的图像,以根据生成图像确定出所述被测芯片100的缺陷位置。

46.被测芯片100的电参数信号图像是指被测芯片100各个位置的电参数信号与被测芯片100各个位置对应形成的分布数据。被测芯片100的光电信号图像是指被测芯片100各个位置的光电信号与被测芯片100各个位置对应形成的分布数据。被测芯片100的包含电参数信号和光电信号的图像是指被测芯片100各个位置的电参数信号以及光电信号与被测芯片100各个位置对应形成的分布数据。结合被测芯片100的电参数信号图像和光电信号图像,可以检测出被测芯片是否存在缺陷以及定位出被测芯片的缺陷位置。

47.优选的,控制装置还用于当接收到第一指令时,控制所述定位台104运动,使得入射到所述被测芯片100的光扫描所述被测芯片100的目标区域,且扫描分辨率增大。扫描分辨率是指在相同面积的区域内光的扫描位置数量,扫描分辨率越大表示在相同面积的区域内光的扫描位置越多。对被测芯片100目标区域的扫描分辨率越大,表示对被测芯片100的目标区域检测是否存在缺陷以及定位缺陷位置越精细。

48.优选的,控制装置还用于根据所述光成像组件102获得的光电信号,控制所述定位台104沿着所述光成像组件102的光轴平移,使得所述定位台104处于使所述光成像组件102获得的光电信号最强的位置。控制装置控制定位台104沿着光成像组件102的光轴平移,在沿着光轴的各个位置光成像组件102分别测得光电信号,根据定位台104在沿着光轴的各个位置光成像组件102获得的光电信号,将定位台104移动到光成像组件102获得的光电信号最强的位置处。从而本实施例系统可以实现自动粗对焦。

49.控制装置还用于控制所述定位台104运动,使得入射到所述被测芯片100的光扫描所述被测芯片100的预设区域,并根据所述光成像组件102获得的光电信号生成的光电信号图像,控制所述定位台104沿着所述光成像组件102的光轴平移,使得所述定位台104处于使获得的光电信号图像中边缘线宽最窄的位置。假设以水平面为xoy平面,以光成像组件102的光轴为z轴建立xyz坐标系。在定位台104处于一z轴位置,通过控制定位台104运动,使得入射到被测芯片100的光扫描被测芯片100的一区域,根据光成像组件102对被测芯片100的该区域扫描时各个位置获得的光电信号,生成光电信号图像。依次地控制定位台104沿着光

成像组件102的光轴即z轴平移,在各个z轴位置分别扫描被测芯片100的一区域并获得光电信号图像。检测出各个z轴位置获得的光电信号图像中的边缘线宽并进行比较,找出其中使获得的光电信号图像中边缘线宽最窄的z轴位置,将定位台104处于使获得的光电信号图像中边缘线宽最窄的位置。从而本实施例系统可以实现自动细对焦。

50.本实施例系统中控制装置控制定位台104、光成像组件102和电检测装置103运行的流程如下:

51.在对被测芯片100检测之前,可以先对本系统初始化。并将被测芯片100安装到定位台104,优选需要使得被测芯片100的xy平面与光成像组件102的光轴垂直。本实施例系统以水平面为xoy平面建立三维直角坐标系来描述位置。进一步进入以下过程,可参考图4,图4为本实施例的用于芯片缺陷检测的系统的工作流程图,包括以下步骤:

52.s11:根据光成像组件102获得的光电信号,控制定位台104运动以进行对焦。

53.优选的,可以先根据光成像组件102获得的光电信号,控制定位台104沿着光成像组件102的光轴平移,使得定位台104处于使光成像组件102获得的光电信号最强的位置,即先对系统进行粗对焦。

54.然后,对系统进行细对焦。以粗对焦位置为基点,控制定位台104沿着光成像组件102的光轴更精细地平移,在每一平移位置控制定位台104运动,使得入射到被测芯片100的光扫描被测芯片100的一小范围区域,扫描后获得光电信号图像。根据沿着光轴的各个平移位置对应扫描获得的光电信号图像,检测出各个平移位置获得的光电信号图像中的边缘线宽并进行比较,确定出其中使获得的光电信号图像中边缘线宽最窄的沿着光轴的平移位置,将定位台104处于使获得的光电信号图像中边缘线宽最窄的位置,从而完成自动细对焦。

55.s12:控制定位台104运动,使得激光在被测芯片100的入射位置处于被测芯片100的扫描区域。

56.被测芯片100的扫描区域是指被测芯片100上需要检测是否存在缺陷的区域。在实际应用中,操作人员可以根据需求设定被测芯片100的检测区域即扫描区域,进而通过本系统对被测芯片100的扫描区域进行缺陷检测。

57.在控制定位台104运动的过程中,根据定位台104确定的被测芯片100的位置,判断激光在被测芯片100的入射位置是否处于被测芯片100的扫描区域内,若是,则停止控制定位台104运动,并进入下一步骤。

58.s13:控制光成像组件102获取被测芯片100的光电信号以及控制电检测装置103获取被测芯片100的电参数信号。

59.s14:根据对应被测芯片100的扫描区域获得的电参数信号和光电信号,判断被测芯片100的扫描区域内是否存在缺陷,若是,则进入步骤s15,若否,则进入步骤s17。

60.s15:判断是否接收到第一指令,若是,则进入步骤s16。

61.s16:控制定位台104运动,使得入射到被测芯片100的光扫描被测芯片100的缺陷区域,做高分辨率的扫描。

62.第一指令可以是由系统自动触发产生或者由操作人员触发产生。可以根据电检测装置103在当前扫描区域获得的电参数信号和光电信号决定是否触发产生第一指令。比如,若根据电检测装置103在当前扫描区域获得的电参数信号,判断出被测芯片100在当前扫描

区域存在缺陷,需要对被测芯片100的缺陷区域进行更精细化地检测,则触发产生第一指令。在此过程中,可以多次触发产生第一指令,多次改变扫描分辨率,以获得满足要求的检测结果。

63.s17:判断是否接收到第二指令,若是,则进入步骤s18。

64.第二指令可以是由系统自动触发产生或者由操作人员触发产生。若接收到第二指令,则进入步骤s18。

65.s18:控制定位台104运动,对被测芯片100的扫描区域重新设定,并进入步骤s12。对被测芯片100的扫描区域重新设定可包括重新设定被测芯片100的扫描区域,或者重新设定对被测芯片100的扫描区域进行检测的扫描分辨率或者设置电检测装置103对被测芯片100的偏置或者电驱动信号。设定完成之后再次进入步骤s12,对被测芯片100的扫描区域重新检测,或者对被测芯片100重新设定的扫描区域进行检测。

66.可选的,本实施例系统对被测芯片100的检测过程中,对应激光入射到被测芯片100的每一位置,电检测装置103获得电参数信号以及光成像组件102获得光电信号。本实施例系统对被测芯片100的扫描区域检测的过程中,第一种模式为一边扫描一边形成电参数信号图像和光电信号图像,这种模式可以随时停止扫描,可以是当检测到缺陷时即停止扫描。这种模式可以加快分析速度,但可能会丢失掉一些在未扫描到的区域的缺陷。第二种模式为在扫描完成后一次成像,成像获得扫描区域的电参数信号图像和光电信号图像,这种模式可以全面观察所有可能的缺陷,但扫描时间会比较长,这种模式也可以随时停止扫描。在实际应用中,可以根据实际情况相应选择使用的模式。

67.优选的,被测芯片100的背面朝向光成像组件102,使得激光入射到所述被测芯片100的背面。这样可以使激光避开芯片的高层金属布线的阻挡,能更有效地到达芯片的有源区。

68.优选的,所述光源装置101发出的激光波长处于所述被测芯片100的衬底材料透光窗口内。这样可以减少激光因被芯片衬底吸收而产生的光强度衰减.比如,在实际的应用中,根据半导体材料的光学吸收特性,可以选择功率为300毫瓦和波长为536纳米的nd:yag激光,来分析激光引起的宽禁带半导体器件的电参数改变;或选用功率为200毫瓦和波长为1340纳米的nd:yap激光,来分析激光引起的硅基集成电路的电参数改变。

69.可选的,光源装置101可采用多源激光器,使得可以使用不同波长的激光激发芯片或者对芯片局部加热。光源装置101发出激光的波长范围可以是300纳米到2微米,以满足硅基半导体芯片和宽禁带半导体芯片的分析要求。在实际应用中,在确定光源装置101发出激光的功率时,优选满足使器件在激光照射下,电参数能产生明显的改变而又不会损坏器件。比如在具体实例中可以选择激光功率在100毫瓦到1瓦的范围。

70.本实施例的用于芯片缺陷检测的系统,可以通过定位台驱动被测芯片运动,来改变激光入射到被测芯片的位置,可以实现对被测芯片进行扫描以进行缺陷检测和缺陷定位,通过定位台可以实现对被测芯片高精度的扫描。与现有技术相比,本用于芯片缺陷检测的系统避免了复杂的光学系统结构,可以降低成本,可以大大降低基于激光进行失效分析的成本。

71.在一具体实例中,定位台由伺服和步进电机控制,在保证大范围移动距离的情况下,承重可达几十公斤。优选可以使用位移精度为0.5um的伺服和步进电机,移动距离10cm

左右。或者,使用的伺服和步进电机可以能保证50~200mm的移动距离,全程移动误差小于16um,重复误差小于0.8um,同时承重达到10kg。优选的,压电定位台在保证移动精度1nm的情况下,移动距离可达1800um。或者使用单轴压电定位台在移动精度5nm的情况下,移动距离可达1000um。

72.以上对本发明所提供的一种用于芯片缺陷检测的系统进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1