双驱动大型风电主轴轴承密封圈密封性能测试装置的制作方法

1.本发明涉及一种大型风电主轴轴承密封圈,具体地说是涉及一种双驱动大型风电主轴轴承密封圈密封性能测试装置。

背景技术:

2.大型风电机组的主轴轴承密封圈的直径尺寸较大,加工制造的难度很高。由于大型风电主轴轴承密封圈的使用主要在空中和野外环境,工况复杂恶劣,在密封圈设计与制造中不能完全考虑周到,需要在使用过程中根据使用效果对密封圈的设计与制造进行反复改进,使其满足使用要求。对密封圈的改进主要是调整密封唇口的形状,包括密封唇的高低、腰部厚度等,还包括箍紧弹簧的尺寸大小等。每次进行密封圈的改进,都要先将密封圈从风电机组主轴的轴承上拆卸下来,拆卸过程繁琐,不仅降低了风电机组的发电效率、而且拆装过程中也增加了费用成本,并且,在风电机组运行过程中如果出现密封失效问题还可能导致安全生产事故的发生。

3.现有技术中没有大型风电主轴轴承密封圈密封性能测试装置。

技术实现要素:

4.本发明要解决的技术问题是提供一种双驱动大型风电主轴轴承密封圈密封性能测试装置,应用本发明可以测试大型风电主轴轴承密封圈的密封性能。

5.为解决上述技术问题,本发明双驱动大型风电主轴轴承密封圈密封性能测试装置,具有水平的主轴,主轴的左、右两端分别通过剖分式轴承座装有调心轴承,其中左端的剖分式轴承座底部装有水平移动工作台,水平移动工作台的底部装有竖直移动工作台,位于右端调心轴承右侧的主轴端部通过柔性连轴器连有主轴转动驱动电机;在主轴的大致中间轴段上由左至右依次定位装有左、右内联模拟环,位于左内联模拟环左侧的主轴上套装有圆盘形机架,圆盘形机架与主轴之间具有环形空隙,圆盘形机架的前后两侧连有固定支撑支架;还包括有内齿转盘轴承,内齿转盘轴承的轴承外圈的左端固装在所述圆盘形机架的外圆周上,内齿转盘轴承的轴承内圈的右端固装有与所述左、右内联模拟环相对应的左、右外联模拟环,左、右内联模拟环的外环面与左、右外联模拟环的内环面之间形成有环形的测试间隙,左、右外联模拟环的内环面上分别开设有左、右环形大型风电主轴轴承密封圈安装槽,左、右外联模拟环的内环面的外侧面上分别装有可将大型风电主轴轴承密封圈压装在左、右环形大型风电主轴轴承密封圈安装槽内的左、右压紧环,当大型风电主轴轴承密封圈分别安装在左、右环形大型风电主轴轴承密封圈安装槽内时,其密封肢可与左、右内联模拟环的外环面之间形成动密封配合;所述的左、右内联模拟环之间密封装有内隔油套筒,左、右外联模拟环之间密封装有外隔油套筒,内、外隔油套筒之间形成有环形的注油腔室,左、右内联模拟环上或左、右外联模拟环上设置有与注油腔室相通的注油嘴;所述的圆盘形机架上还装有用于驱动所述内齿转盘轴承的轴承内圈转动的内圈驱动电机,所述主轴转动驱动电机的输出轴上装有制动器。

6.本发明是通过模拟大型风电机组主轴轴承的工作环境,对装于轴承内的大型风电主轴轴承密封圈进行密封性能测试。测试时,先通过所述左、右压紧环将大型风电主轴轴承密封圈压装在左、右环形大型风电主轴轴承密封圈安装槽内,再通过所述的注油嘴往注油腔室内注入油脂,然后开启所述的主轴转动驱动电机和内圈驱动电机,测试密封圈的密封性能,如果密封圈出现泄漏情况,则分析泄漏原因并对密封圈结构进行相应改进;再通过调整水平移动工作台使主轴进行前、后微小范围移动或调整竖直移动工作台使主轴进行竖直方向微小范围移动,再次进行密封圈的密封性能测试,如果密封圈出现泄漏情况,则再次分析泄漏原因并对密封圈结构进行相应改进。应用本发明后可以对大型风电主轴轴承密封圈进行密封性能测试,无须装在风电机组的主轴轴承内即可模拟测试,易于密封圈的结构改进,不会影响风电机组的正常运行。

7.作为本发明的改进,所述主轴的大致中间轴段上形成有二段直径增大的轴段,左侧轴段的直径尺寸大于右侧轴段的直径尺寸,右侧轴段的直径尺寸大于主轴的直径尺寸,所述圆盘形机架位于左侧轴段的左侧,左内联模拟环定位装在右侧轴段上、且左内联模拟环的左侧抵靠在左侧轴段的右侧壁上,右内联模拟环定位装在主轴上、且右内联模拟环的左侧抵靠在右侧轴段的右侧壁上,左、右内联模拟环之间设置有套装在右侧轴段上的定位套筒。采用上述技术特征后,左、右内联模拟环的安装更为牢固、可靠。

8.作为本发明的进一步改进,所述的左、右内联模拟环分别由定位装在中间轴段上的内侧左、右内联模拟环和通过第一连接螺栓分别与内侧左、右内联模拟环的外圆周相连的外侧左、右内联模拟环构成,所述的左、右外联模拟环分别由固装在内齿转盘轴承的轴承内圈右端的外侧左、右外联模拟环和通过第二连接螺栓分别与外侧左、右外联模拟环的内圆周相连的内侧左、右外联模拟环构成;所述的内隔油套筒密封装在外侧左、右内联模拟环之间,所述的外隔油套筒密封装在内侧左、右外联模拟环之间;所述与注油腔室相通的注油嘴设置在内侧左、右外联模拟环上或外侧左、右内联模拟环上。采用上述技术特征后,可以通过更换不同尺寸的外侧左、右内联模拟环或内侧左、右外联模拟环来对不同直径尺寸的密封圈进行密封性能测试,可以扩大本发明对不同直径尺寸密封圈的测试范围。

9.作为本发明的又一种改进,所述的左、右内联模拟环上或左、右外联模拟环上还设置有用于对注油腔室内的油脂进行加热的油脂加热器、检测注油腔室内油脂温度的温度传感器和检测注油腔室内油脂压力的压力传感器。采用上述技术特征后,可以通过改变注油腔室内油脂的温度模拟不同季节的温度环境进而对密封圈进行更为精确的密封性能测试,可以通过改变注入油脂的压力进而对密封圈进行更为精确的密封性能测试。

10.作为本发明的再一种改进,所述的圆盘形机架上还间隔装有用于制动所述内齿转盘轴承的轴承内圈转动的制动器。

11.进一步地,所述轴承外圈的左端与所述圆盘形机架的外圆周之间设置有外连接环,圆盘形机架的外圆周上通过间隔设置的第三连接螺栓将外连接环和轴承外圈依次连接固定。进一步设置外连接环后,便于内齿转盘轴承的安装。

12.更进一步地,所述轴承内圈的右端通过安装螺钉固装有安装环,所述左、右外联模拟环的外端分别固定在安装环的左、右两侧。进一下设置安装环后,便于左、右外联模拟环与内齿转盘轴承的轴承内圈之间的装配。

附图说明

13.下面结合附图对本发明作进一步地详细说明。

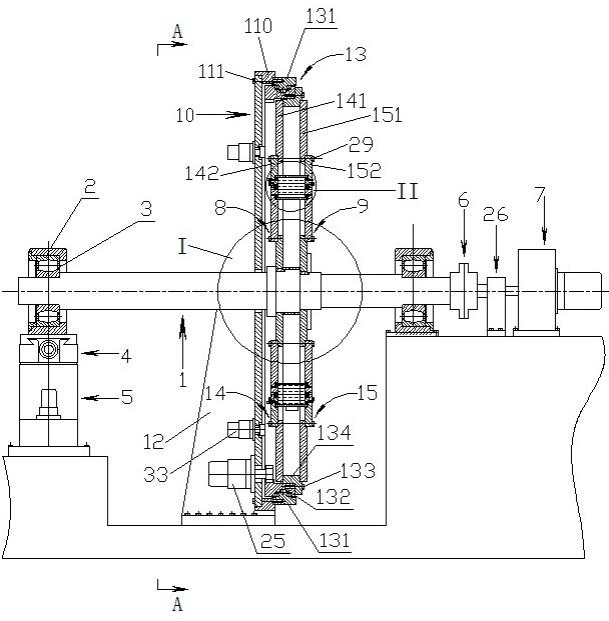

14.图1是本发明大型风电主轴轴承密封圈密封性能测试装置的主剖视结构示意图。

15.图2是沿图1中a-a线的剖视示意图。

16.图3是本发明中主轴左端的结构视图。

17.图4是沿图3中b-b线的剖视示意图。

18.图5是沿图4中c-c线的剖视示意图。

19.图6是图1中i处结构的放大示意图。

20.图7是图1中ii处结构的放大示意图。

21.图8是移除大型风电主轴轴承密封圈后的图7。

具体实施方式

22.参见图1-图8,本发明双驱动大型风电主轴轴承密封圈密封性能测试装置,具有水平的主轴1,主轴的左、右两端分别通过剖分式轴承座2装有调心轴承3,其中左端的剖分式轴承座底部装有水平移动工作台4,剖分式轴承座可在水平移动工作台上作前、后水平移动,剖分式轴承座的前、后水平移动可带动主轴的一端相应作前、后水平移动,水平移动工作台4的底部装有竖直移动工作台5水平移动工作台可在竖直移动工作台上作竖直方向的上、下移动,水平移动工作台在竖直方向的上、下移动可带动主轴的一端在竖直方向的上、下移动,位于右端调心轴承右侧的主轴端部通过柔性连轴器6连有主轴转动驱动电机7;在主轴1的大致中间轴段上由左至右依次定位装有左、右内联模拟环8、9,位于左内联模拟环8左侧的主轴上套装有圆盘形机架10,圆盘形机架与主轴之间具有环形空隙11,圆盘形机架的前后两侧连有固定支撑支架12;还包括有内齿转盘轴承13,内齿转盘轴承的轴承外圈131的左端固装在所述圆盘形机架10的外圆周上,内齿转盘轴承的轴承内圈132的右端固装有与所述左、右内联模拟环8、9相对应的左、右外联模拟环14、15,左、右内联模拟环的外环面与左、右外联模拟环的内环面之间形成有环形的测试间隙16,左、右外联模拟环的内环面上分别开设有左、右环形大型风电主轴轴承密封圈安装槽17、18,左、右外联模拟环的内环面的外侧面上分别装有可将大型风电主轴轴承密封圈压装在左、右环形大型风电主轴轴承密封圈安装槽内的左、右压紧环19、20,当大型风电主轴轴承密封圈1000分别安装在左、右环形大型风电主轴轴承密封圈安装槽内时,其密封肢1001可与左、右内联模拟环8、9的外环面之间形成动密封配合;所述的左、右内联模拟环8、9之间密封装有内隔油套筒21,左、右外联模拟环14、15之间密封装有外隔油套筒22,内、外隔油套筒之间形成有环形的注油腔室23,图7中的注油腔室内注有油脂,左、右内联模拟环上或左、右外联模拟环上设置有与注油腔室相通的注油嘴24;所述的圆盘形机架10上还装有用于驱动所述内齿转盘轴承13的轴承内圈132转动的内圈驱动电机25,所述主轴转动驱动电机7的输出轴上装有制动器26。所述主轴1的大致中间轴段上形成有二段直径增大的轴段,左侧轴段101的直径尺寸大于右侧轴段102的直径尺寸,右侧轴段的直径尺寸大于主轴的直径尺寸,所述圆盘形机架10位于左侧轴段的左侧,左内联模拟环8定位装在右侧轴段上、且左内联模拟环的左侧抵靠在左侧轴段101的右侧壁上,右内联模拟环9定位装在主轴上、且右内联模拟环的左侧抵靠在右侧轴段102的右侧壁上,左、右内联模拟环8、9之间设置有套装在右侧轴段上的定位套筒27。所述的

左、右内联模拟环8、9分别由定位装在中间轴段上的内侧左、右内联模拟环81、91和通过第一连接螺栓28分别与内侧左、右内联模拟环的外圆周相连的外侧左、右内联模拟环82、92构成,所述的左、右外联模拟环14、15分别由固装在内齿转盘轴承的轴承内圈132右端的外侧左、右外联模拟环141、151和通过第二连接螺栓29分别与外侧左、右外联模拟环的内圆周相连的内侧左、右外联模拟环142、152构成;所述的内隔油套筒21密封装在外侧左、右内联模拟环82、92之间,所述的外隔油套筒22密封装在内侧左、右外联模拟环142、152之间;所述与注油腔室23相通的注油嘴24设置在内侧左、右外联模拟环上或外侧左、右内联模拟环上。所述的左、右内联模拟环8、9上或左、右外联模拟环14、15上还设置有用于对注油腔室23内的油脂进行加热的油脂加热器30、检测注油腔室内油脂温度的温度传感器31和检测注油腔室内油脂压力的压力传感器32。所述的圆盘形机架10上还间隔装有用于制动所述内齿转盘轴承13的轴承内圈132转动的制动器33。所述的水平移动工作台4包括盒状壳体401,盒状壳体具有盒底板402,盒状壳体内可转动地装有水平方向设置的丝杠403,丝杠的一端连有丝杠转动驱动电机404,盒状壳体的顶部设置有可沿盒体水平滑动的滑板405,滑板的底部装有旋在丝杠上的丝母406,丝杠的转动可带动丝母的水平移动,进而可带动滑板的水平移动,所述的剖分式轴承座2固定在滑板405上。所述的竖直移动工作台5包括水平的底座板501和可转动地垂直装于底座板上的一根螺杆502和一根导向杆503,滑块504的一端装在所述的导向杆上、另一端通过与螺杆相配合的螺母505装于螺杆上,螺杆的底部固装有齿轮506,螺杆转动驱动电机507的输出轴上装有与所述齿轮相啮合的传动齿轮508,传动齿轮可带动所述的齿轮转动,齿轮的转动带动所述螺杆的相应转动,螺杆的转动带动所述螺母沿螺杆上下移动,进而带动所述滑块的上下滑动。所述滑块的顶端固定在所述盒底板402的底部。所述轴承外圈131的左端与所述圆盘形机架10的外圆周之间设置有外连接环110,圆盘形机架的外圆周上通过间隔设置的第三连接螺栓111将外连接环和轴承外圈依次连接固定。所述轴承内圈132的右端通过安装螺钉133固装有安装环134,所述左、右外联模拟环14、15的外端分别固定在安装环的左、右两侧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1