一种轮毂表面缺陷自动检测装置

1.本发明涉及汽车轮毂表面缺陷检测技术领域,尤其是一种轮毂表面缺陷自动检测装置。

背景技术:

2.轮毂是汽车制造的重要组成部件之前,轮毂的质量影响着汽车行驶的质量,车辆轮毂的加工精度直接关系到车辆高速行驶时的安全性和舒适性,轮毂表面精度是评价轮毂质量的重要参数。并且随着汽车行业的发展,现有的轮毂不但需要在结构上防止缺陷,轮毂的表面还不能有划痕等缺陷。在轮毂的加工生产过程中,难免会出现少数轮毂存在表面缺陷的状况,如开裂,脱漆或其他明显的表面质量问题,有外观瑕疵的不合格品也会影响汽车的销售。

3.轮毂表面缺陷检测是轮毂生产流程中的重要环节。目前,轮毂表面缺陷检测和分拣任务主要依赖人工,现有检测汽车轮毂表面质量的方法是多采用人工将汽车轮毂放置于转盘上,将百分表置于汽车轮毂的表面,工人边用手转动汽车轮毂边检测。通过边观察百分表,用来检测汽车轮毂表面的跳动,在检测端面跳动和径向跳动时,工人还要频繁地变换百分表的放置位置,工作较为烦琐。故采用这种方式检测时,工人的劳动强度较大,而且不易检测出汽车轮毂的表面缺陷,另外,由于工人在转动汽车轮毂时,速度不易控制,这些因素都将影响检测精度。现有技术中,检测手段单一,轮毂停留在检测位置的时间长,不利于加快生产。由于汽车轮毂结构复杂,人工检测效率低、工作量大、易产生疲劳,采用该方法已很难满足轮毂批量化生产要求。

技术实现要素:

4.本发明需要解决的技术问题是提供一种轮毂表面缺陷自动检测装置,基于轮毂回转体特征,对轮毂进行区域划分,根据划分结果提出一种轮毂表面缺陷自动检测装置,通过分区域检测方式实现了轮毂内、外表面缺陷检测和标记全自动化,有效提高了轮毂缺陷检测和标记效率,具有良好的实际应用价值。

5.为解决上述技术问题,本发明所采用的技术方案是:一种轮毂表面缺陷自动检测装置,包括待检轮毂输送单元、轮毂外侧缺陷检测单元、轮毂内侧缺陷检测单元和已检轮毂输送单元;所述待检轮毂输送单元包括待检传送装置、轮毂顶起装置和光电传感器,所述待检传送装置通过电机带动皮带轮进行传送轮毂,所述轮毂顶起装置设置在所述待检传送装置末端,所述光电传感器设置在所述待检传送装置上,且与所述轮毂顶起装置中心相对应;所述轮毂外侧缺陷检测单元包括外检传送装置、外检支架、外检夹具部件、气门孔识别组件、多个外侧区域图像采集组件、外侧缺陷喷涂标记组件,所述外检传送装置为通过电机带动棘轮机构进行间歇传动的传送装置,包括外壳与传送带;所述外检夹具部件设置有若干组,彼此之间间隔一段距离固定连接在所述外检传送装置的传动带上;所述外检支

架固定连接在所述外检传送装置的外壳的上侧;所述气门孔识别组件、多个外侧区域图像采集组件、外侧缺陷喷涂标记组件固定连接在外检支架上,气门孔识别组件、多个外侧区域图像采集组件、外侧缺陷喷涂标记组件位于外检夹具部件上方;所述多个外侧区域图像采集组件包括外侧区域1图像采集组件、外侧区域2图像采集组件、外侧区域3图像采集组件、外侧区域4图像采集组件,所述气门孔识别组件、外侧区域1图像采集组件、外侧区域2图像采集组件、外侧区域3图像采集组件、外侧区域4图像采集组件和外侧缺陷喷涂标记组件相距相等的距离设置,此距离与相邻的外检夹具部件的间距相等;所述轮毂内侧缺陷检测单元包括内检传送装置、内检夹具部件、内检支架、多个内侧区域图像采集组件、内侧缺陷喷涂标记组件;所述内检传送装置为通过电机带动棘轮机构进行间歇传动的长条形传送装置,包括外壳与传送带;所述内检夹具部件设置有若干组,彼此之间间隔一段距离固定连接在所述内检传送装置的传动带上;所述内检支架固定连接在所述内检传送装置的外壳的上侧;所述多个内侧图像采集组件、内侧缺陷喷涂标记组件固定连接在内检支架上,多个内侧图像采集组件、内侧缺陷喷涂标记组件位于内检夹具部件上方;所述多个内侧区域图像采集组件包括内侧区域1图像采集组件、内侧区域2图像采集组件、内侧区域3图像采集组件、内侧区域4图像采集组件;所述内侧区域1图像采集组件、内侧区域2图像采集组件、内侧区域3图像采集组件、内侧区域4图像采集组件和内侧缺陷喷涂标记组件相距相等的距离设置,此距离与内检夹具部件的间距相等;待检传送装置末端位于外检传送装置的下方,轮毂经待检传送装置输送至轮毂顶起装置正上方时,其中一个外检夹具部件运动至轮毂顶起装置的上方;所述已检轮毂输送单元包括合格品传送装置、推杆组件、残次品传送装置和光电传感器;所述合格品传送装置和残次品传送装置为通过电机带动皮带轮进行传动的传送装置;残次品传送装置的传送方向与合格品传送装置的传送方向相倾斜或垂直,推杆组件位于合格品传送装置的上方,推杆组件与残次品传送装置的开始部分的位置相配合;所述光电传感器固定连接在所述合格品传送装置或推杆组件上,光电传感器与所述推杆组件中心相配合,合格品传送装置的前端位于内检传送装置的下方。

6.本发明技术方案的进一步改进在于:所述待检传送装置、外检传送装置、内检传送装置水平设置。

7.本发明技术方案的进一步改进在于:所述外检夹具部件包括支座ⅰ、气缸ⅰ、旋转台、轮毂托板ⅰ、夹轮组件、气缸ⅱ、导轨ⅰ、连接板ⅰ、翻转座ⅰ和轴套ⅰ;所述翻转座ⅰ通过所述轴套ⅰ铰接连接在所述支座ⅰ上;所述气缸ⅰ的缸筒和推杆分别铰接连接在所述支座ⅰ和翻转座ⅰ上;所述连接板ⅰ固定连接在所述翻转座ⅰ上侧;所述旋转台固定连接在所述连接板ⅰ上;所述导轨ⅰ固定连接在所述旋转台上;所述轮毂托板ⅰ固定连接在所述旋转台上,并位于所述导轨ⅰ上方;所述夹轮组件在所述轮毂托板ⅰ两侧各布置一组,夹轮组件的底板下方设置有一对滑块,两组夹轮组件之间通过所述气缸ⅱ进行连接。

8.本发明技术方案的进一步改进在于:所述内检夹具部件包括支座ⅱ、气缸ⅲ、气缸ⅳ、轮毂托板ⅱ、夹爪、导轨ⅱ、连接板ⅱ、翻转座ⅱ和轴套ⅱ;所述翻转座ⅱ通过所述轴套ⅱ铰接连接在所述支座ⅱ上;所述气缸ⅲ的缸筒和推杆分别铰接连接在所述支座ⅱ和翻转座ⅱ上;所述连接板ⅱ固定连接在所述翻转座ⅱ上侧;所述轮毂托板ⅱ固定连接在所述连接板ⅱ上侧;所述导轨ⅱ固定连接在所述连接板ⅱ下方;所述夹爪在所述轮毂托板ⅱ两侧

各布置一个,夹爪的底板下方设置有一对滑块,两组夹爪之间通过所述气缸ⅳ进行连接。

9.本发明技术方案的进一步改进在于:所述推杆组件安装在所述合格品传送装置前端,所述残次品传送装置传送平面比合格品传送装置的传送平面的高度低。

10.由于采用了上述技术方案,本发明取得的技术进步是:本发明便于检测轮毂内外表面,基于轮毂回转体特征,对轮毂进行区域划分,通过分区域检测方式实现了轮毂内、外表面缺陷检测和标记全自动化,根据划分结果本发明提出一种轮毂表面缺陷自动检测装置,通过分区域检测方式实现了轮毂内、外表面缺陷检测和标记全自动化,有效的节省了时间,加快了生产速度,有效提高了轮毂缺陷检测和标记效率,具有轮毂表面缺陷识别、标记和残次品分拣功能,便于实现自动化。

11.充分利用机器视觉利用图像采集技术由计算机自动控制,自动采集零件的实时影像并识别其表面的质量问题,有效对存在明显缺陷的零件进行标记。

12.本发明便于对轮毂进行全方位检测,检测结果可靠,检查效率高,漏检几率低。

附图说明

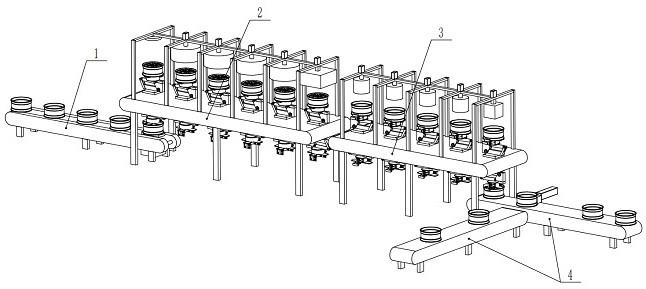

13.图1是本发明所提出的一种轮毂表面缺陷自动检测装置的一个实施例整体结构示意图;图2是待检轮毂输送单元的结构示意图;图3是轮毂外侧缺陷检测单元的结构示意图;图4是外检夹具部件的结构示意图;图5是轮毂内侧缺陷检测单元的结构示意图;图6是内检夹具部件的结构示意图;图7是已检轮毂输送单元的结构示意图;其中,1、待检轮毂输送单元,2、轮毂外侧缺陷检测单元,3、轮毂内侧缺陷检测单元,4、已检轮毂输送单元,1-1、待检传送装置,1-2、轮毂顶起装置,2-1、外检传送装置,2-2、外检夹具部件,2-3、外检支架,2-4、气门孔识别组件,2-5、外侧区域1图像采集组件,2-6、外侧区域2图像采集组件,2-7、外侧区域3图像采集组件,2-8、外侧区域4图像采集组件,2-9、外侧缺陷喷涂标记组件,2-2-1、支座ⅰ,2-2-2、气缸ⅰ,2-2-3、旋转台,2-2-4、轮毂托板ⅰ,2-2-5、夹轮组件,2-2-6、气缸ⅱ,2-2-7、导轨ⅰ,2-2-8、连接板ⅰ,2-2-9、翻转座ⅰ,2-2-10、轴套ⅰ,3-1、内检传送装置,3-2、内检夹具部件,3-3、内检支架,3-4、内侧区域1图像采集组件,3-5、内侧区域2图像采集组件,3-6、内侧区域3图像采集组件,3-7、内侧区域4图像采集组件,3-8、内侧缺陷喷涂标记组件,3-2-1、支座ⅱ,3-2-2、气缸ⅲ,3-2-3、气缸ⅳ,3-2-4、轮毂托板ⅱ,3-2-5、夹爪,3-2-6、导轨ⅱ,3-2-7、连接板ⅱ,3-2-8、翻转座ⅱ,3-2-9、轴套ⅱ,4-1、合格品传送装置,4-2、推杆组件,4-3、残次品传送装置。

具体实施方式

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

z位置调节机构图中未显示上。所述i型x-y-z位置调节机构、ii型x-y-z位置调节机构结构相似,均采用由滚珠丝杠传动的平移机构,且由下至上依次布置有x方向位置调节机构、y方向位置调节机构、z方向位置调节机构,其中x方向与外检传送装置2-1上侧传动方向一致,z方向垂直于外检传送装置2-1上侧传动平面并指向上方,y方向由右手法则确定。

17.参见附图5-6,本实施例中,所述轮毂内侧缺陷检测单元3包括内检传送装置3-1、内检夹具部件3-2、内检支架3-3、内侧区域1图像采集组件3-4、内侧区域2图像采集组件3-5、内侧区域3图像采集组件3-6、内侧区域4图像采集组件3-7和内侧缺陷喷涂标记组件3-8;所述内检传送装置3-1通过电机带动棘轮机构进行间歇传动,内检传送装置3-1长条形的水平设置的传送装置,包括外壳与传送带;所述内检夹具部件3-2有若干组,彼此之间间隔一段距离布置在所述内检传送装置3-1的传动带上;所述内检支架3-3安装在所述内检传送装置3-1上侧,多个内侧图像采集组件、内侧缺陷喷涂标记组件3-8位于外检夹具部件2-2上方;所述内侧区域1图像采集组件3-4、内侧区域2图像采集组件3-5、内侧区域3图像采集组件3-6、内侧区域4图像采集组件3-7和内侧缺陷喷涂标记组件3-8依次安装在所述内检支架3-3上,且彼此之间间隔一段距离;所述内侧区域1图像采集组件3-4、内侧区域2图像采集组件3-5、内侧区域3图像采集组件3-6、内侧区域4图像采集组件3-7和内侧缺陷喷涂标记组件3-8相距相等的距离设置,此距离与内检夹具部件3-2的间距相等;所述内检夹具部件3-2包括支座ⅱ3-2-1、气缸ⅲ3-2-2、气缸ⅳ3-2-3、轮毂托板ⅱ3-2-4、夹爪3-2-5、导轨ⅱ3-2-6、连接板ⅱ3-2-7、翻转座ⅱ3-2-8和轴套ⅱ3-2-9;所述翻转座ⅱ3-2-8通过所述轴套ⅱ3-2-9安装在所述支座ⅱ3-2-1上;所述气缸ⅲ3-2-2的缸筒和推杆分别安装在所述支座ⅱ3-2-1和翻转座ⅱ3-2-8上;所述连接板ⅱ3-2-7安装在所述翻转座ⅱ3-2-8上侧;所述轮毂托板ⅱ3-2-4安装在所述连接板ⅱ3-2-7上侧;所述导轨ⅱ3-2-6安装在所述连接板ⅱ3-2-7下侧;所述夹爪3-2-5在所述轮毂托板ⅱ3-2-4两侧各布置一个,其底板下侧安装有一对滑块,且两组夹爪3-2-5之间通过所述气缸ⅳ3-2-3进行连接;所述内侧区域1图像采集组件3-4、内侧区域2图像采集组件3-5、内侧区域3图像采集组件3-6、内侧区域4图像采集组件3-7均由iii型x-y-z位置调节机构图中未显示和图像采集相机图中未显示组成,且所述图像采集相机图中未显示安装在所述iii型x-y-z位置调节机构图中未显示上;所述内侧缺陷喷涂标记组件3-8由iv型x-y-z位置调节机构图中未显示和喷头图中未显示组成,且所述喷头图中未显示安装在所述iv型x-y-z位置调节机构图中未显示上。所述iii型x-y-z位置调节机构、iv型x-y-z位置调节机构结构相似,均采用由滚珠丝杠传动的平移机构,且由下至上依次布置有x方向位置调节机构、y方向位置调节机构、z方向位置调节机构,其中x方向与内检传送装置3-1上侧传动方向一致,z方向垂直于内检传送装置3-1上侧传动平面并指向上方,y方向由右手法则确定。

18.参见附图7,本实施例中,所述已检轮毂输送单元4包括合格品传送装置4-1、推杆组件4-2、残次品传送装置4-3和光电传感器图中未显示;所述合格品传送装置4-1和残次品传送装置4-3均通过电机带动皮带轮进行传动;所述推杆组件4-2安装在所述合格品传送装置4-1前端;所述光电传感器图中未显示安装在所述合格品传送装置4-1上,且位于所述推杆组件4-2中心。残次品传送装置4-3的传送方向与合格品传送装置4-1的传送方向相倾斜或垂直,推杆组件4-2位于合格品传送装置4-1的上方,推杆组件4-2与残次品传送装置4-3的开始部分的位置相配合。所述推杆组件4-2安装在所述合格品传送装置4-1前端,残次品

传送装置4-3传送平面比合格品传送装置4-1的传送平面的高度低。

19.待检传送装置1-1末端位于外检传送装置2-1的下方,轮毂经待检传送装置1-1输送至轮毂顶起装置1-2正上方时,其中一个外检夹具部件2-2运动至轮毂顶起装置1-2的上方,此时外检传送装置2-1上的靠近轮毂顶起装置1-2一端的外检夹具部件2-2位于轮毂顶起装置1-2的上方,外检传送装置2-1上靠近轮毂顶起装置1-2一端的外检夹具部件2-2此时加持了轮毂,这个外检夹具部件2-2位于毂顶起装置1-2的正上方。

20.位于内检传送装置3-1上靠近合格品传送装置4-1一端的内检夹具部件3-2位于合格品传送装置4-1的上方,位于内检传送装置3-1上靠近合格品传送装置4-1一端的内检夹具部件3-2与合格品传送装置4-1相配合。

21.工作原理:以任一轮毂为例,本发明涉及的轮毂表面缺陷检测流程如下:1将待检轮毂放置在待检传送装置1-1上,并向轮毂外侧缺陷检测单元2方向进行输送;当轮毂输送至轮毂顶起装置1-2上方时,光电传感器采集到信号,轮毂顶起装置1-2执行顶起动作,与此同时,位于顶起装置正上方的外检夹具部件2-2的夹轮组件2-2-5在气缸ⅱ2-2-6的推动下逐渐外移;当夹轮组件2-2-5卡住轮毂内侧表面并使之固定时,轮毂顶起装置1-2返回至初始位置。

22.2待检轮毂经外检传送装置2-1输送至气门孔检测工位时,气门孔识别组件2-4中的图像采集相机对待检轮毂进行气门孔识别;当识别到气门孔时,外检夹具部件2-2中的旋转台2-2-3工作使待检轮毂的气门孔旋转至预定位置。

23.3待检轮毂经外检传送装置2-1输送至外侧区域1图像采集工位时,外侧区域1图像采集组件2-5中的图像采集相机对轮毂外侧区域1进行图像采集,并将采集到的图像信息传送至电脑端进行缺陷分析。

24.4待检轮毂经外检传送装置2-1输送至外侧区域2图像采集工位时,外侧区域2图像采集组件2-6中的图像采集相机对轮毂外侧区域2进行图像采集,并将采集到的图像信息传送至电脑端进行缺陷分析。

25.5待检轮毂经外检传送装置2-1输送至外侧区域3图像采集工位时,外侧区域3图像采集组件2-7中的图像采集相机对轮毂外侧区域3进行图像采集,并将采集到的图像信息传送至电脑端进行缺陷分析。

26.6待检轮毂经外检传送装置2-1输送至外侧区域4图像采集工位时,外侧区域4图像采集组件2-8中的图像采集相机对轮毂外侧区域4进行图像采集,并将采集到的图像信息传送至电脑端进行缺陷分析。

27.7待检轮毂经外检传送装置2-1输送至外侧缺陷喷涂标记工位时,外侧缺陷喷涂标记组件2-9中的喷头对轮毂缺陷处进行喷涂;完成喷涂后,待检轮毂继续向前输送,当输送至外检传送装置2-1最前端时,外检夹具部件2-2中的气缸ⅰ2-2-2工作使待检轮毂沿顺时针方向逐渐翻转至90度,与此同时,内检夹具部件3-2中的气缸ⅲ3-2-2工作使夹爪3-2-5沿逆时针方向逐渐翻转至夹爪3-2-5可抓取到轮缘为止;当夹爪3-2-5完全卡住轮缘时,气缸ⅱ2-2-6回缩使夹轮组件2-2-5与轮毂内侧表面分离,气缸ⅰ2-2-2和气缸ⅲ3-2-2也回缩分别使外检夹具部件2-2和内检夹具部件3-2返回至原位。

28.8待检轮毂经内检传送装置3-1输送至内侧区域1图像采集工位时,内侧区域1图像

采集组件3-4中的图像采集相机对轮毂内侧区域1进行图像采集,并将采集到的图像信息传送至电脑端进行缺陷分析。

29.9待检轮毂经内检传送装置3-1输送至内侧区域2图像采集工位时,内侧区域2图像采集组件3-5中的图像采集相机对轮毂内侧区域2进行图像采集,并将采集到的图像信息传送至电脑端进行缺陷分析。

30.10待检轮毂经内检传送装置3-1输送至内侧区域3图像采集工位时,内侧区域3图像采集组件3-6中的图像采集相机对轮毂内侧区域3进行图像采集,并将采集到的图像信息传送至电脑端进行缺陷分析。

31.11待检轮毂经内检传送装置3-1输送至内侧区域4图像采集工位时,内侧区域4图像采集组件3-7中的图像采集相机对轮毂内侧区域4进行图像采集,并将采集到的图像信息传送至电脑端进行缺陷分析。

32.12待检轮毂经内检传送装置3-1输送至内侧缺陷喷涂标记工位时,内侧缺陷喷涂标记组件3-8中的喷头对轮毂缺陷处进行喷涂;完成喷涂后,待检轮毂继续向前输送,当输送至内检传送装置3-1最前端下方时,气缸ⅳ3-2-3伸长使夹爪3-2-5张开,轮毂掉落在合格品传送装置4-1上。

33.13当已检轮毂输送到推杆组件4-2位置时,光电传感器采集到信号,推杆组件4-2根据轮毂表面缺陷检测结果判断是否执行动作;当轮毂表面无缺陷时,推杆组件4-2不执行动作,轮毂经合格品传送装置4-1输送至下一环节;当轮毂表面存在陷时,推杆组件4-2执行动作,并将轮毂推至残次品传送装置4-3上。

34.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1