一种车辆悬架板弹簧用弹性测试装置的制作方法

1.本发明涉及板簧侧视领域,特别涉及一种车辆悬架板弹簧用弹性测试装置。

背景技术:

2.随着工业技术的发展,现代的汽车加工技术发展地越来越完善,汽车板簧是机车生产的核心部件,因此汽车板簧就需要严密地检测才可以做出成品,以往的检测机构结构复杂,操作的时候比较麻烦,浪费人力资源,且设备损坏的时候维护比较费力;汽车板簧在仓库里堆放的时候久了就容易生锈,而且板簧的表面还会聚集杂物,这些杂物在进行弹力检测的时候会经过折弯而脱落,这些脱落的杂物如果堆积在检测设备上就容易卡死设备。

技术实现要素:

3.本发明的目的在于针对现有技术的不足,提供一种车辆悬架板弹簧用弹性测试装置,该装置在使用的时候,把待处理的汽车板簧放进两个卡和块顶端的抵触凹腔里,然后电动推杆通过压力球推动展平压杆向下移动,展平压杆底端的压块会把板簧压平,压平板簧的时候,两个卡和块也在向两侧分离,基台板底端的中心臂和扭转短臂会随着卡和块扭转,中心臂会让两个卡和块的运动相互对称,等到板簧被压平再次回弹的时候,定位电机通过槽口架扭转扭转板块,让扭转板块上的检测压杆对转电动推杆的压力球,检测压杆再次被向下推进指定的位移距离,如果检测压杆无法再次接触汽车板簧,就证明板簧没有回弹到预定的轮廓,如果检测压杆和板簧能够接触的时候,指示灯会亮起,证明板簧回弹合格,实现了自动检测的效果。

4.为解决上述问题,本发明提供以下技术方案:一种车辆悬架板弹簧用弹性测试装置,包括基台板,所述基台板的顶端设置有矩形通道,且矩形通道的内侧设置有夹合组件,所述基台板的侧壁上设置有两个弧形桥,且弧形桥上套装有弧形管套,弧形管套和弧形桥滑动连接,两个弧形管套的中间固定安装有扭转板块,扭转板块上设置有活动压力机构和活动检测机构,所述基台板的一侧设置有承重桥,且承重桥的顶端安装有垂直推进机构,所述承重桥的一侧设置有角度定位机构,所述基台板的底端固定安装有两个延伸导轨,且延伸导轨上套装有合拢滑块,合拢滑块的顶端固定安装有载物台,所述延伸导轨的顶端设置有打磨组件,所述载物台安装在直线推进机构上,其中一个所述延伸导轨的底端设置有杂物清理机构。

5.进一步,所述夹合组件包括卡和块,卡和块共设置有两个,且卡和块和矩形通道滑动连接,所述卡和块的底端设置有卡合方片,矩形通道的底端设置有和卡合方片相匹配的方片槽,所述矩形通道的底端设置有两个滚轮槽,卡合方片的底端设置有穿插在滚轮槽内侧的滑轮,所述卡和块的顶端设置有抵触凹腔,所述基台板的底端设置有对称调和机构。

6.进一步,所述对称调和机构包括平面轴座,平面轴座固定在基台板的底端,所述平面轴座的底端设置有中心臂,中心臂的中间部位和平面轴座旋转连接,所述平面轴座的两

端均设置有扭转短臂,扭转短臂的一端和中心臂铰接,两个卡和块的底端均固定设置有下沿推杆,且基台板的中间设置有和下沿推杆相匹配的滑行槽,所述扭转短臂的另一端设置有套装在下沿推杆上的开孔,所述基台板的底端设置有弹力机构,弹力机构包括固定挂环和活动挂环,固定挂环和基台板的底端固定连接,活动挂环和中心臂的侧壁固定连接,活动挂环和固定挂环之间通过牵引弹簧连接。

7.进一步,所述活动压力机构包括展平压杆,活动检测机构包括检测压杆,扭转板块的侧壁上设置有与展平压杆和检测压杆相匹配的穿插矩形槽,展平压杆和检测压杆的顶端均设置有抵触盘,且展平压杆和检测压杆的外侧均套装有,的顶端和抵触盘固定连接,的底端和扭转板块的外侧壁固定连接,检测压杆的长度比展平压杆的长度大十厘米,所述展平压杆和检测压杆的底端端头上设置有可拆卸的压块,其中检测压杆接通直流电源的正极,卡和块接通直流电源的正负极,且开环的回路上安装一个指示灯,检测压杆、卡和块和压块为不锈钢材质。

8.进一步,所述垂直推进机构包括电动推杆,电动推杆的输出端设置有压力球,压力球的材质为高速钢材质。

9.进一步,所述角度定位机构包括定位电机,定位电机固定在承重桥的侧壁上,定位电机的输出端安装有输出圆杆,输出圆杆的端头设置有槽口架,其中一个弧形管套的侧壁上设置有延伸定位杆,延伸定位杆穿插在槽口架的内侧,且槽口架和延伸定位杆滑动连接。

10.进一步,所述打磨组件包括两个夹合轴承,且两个夹合轴承的外环和载物台的固定连接,所述夹合轴承的上方设置有扭转横臂,扭转横臂的一端设置有穿插在夹合轴承内环中的圆管,且扭转横臂靠近夹合轴承的一端设置有中心齿轮,两个中心齿轮相互啮合,中心齿轮的顶端均固定安装有驱动滚轮,扭转横臂的另一端设置有从动滚轮,从动滚轮和驱动滚轮之间通过联动皮带连接,两个从动滚轮的顶端固定安装有打磨石,其中一个中心齿轮的一侧安装有驱动齿轮,驱动齿轮和中心齿轮相互啮合,驱动齿轮安装在步进电机的输出端上,步进电机固定在载物台的底端,所述扭转横臂的中间设置有扩张组件。

11.进一步,所述扩张组件包括分离气缸,分离气缸固定在载物台的底端,分离气缸的输出端安装有分离球,分离球抵触在两个扭转横臂的侧壁上,两个所述扭转横臂之间通过橡皮筋连接。

12.进一步,所述直线推进机构包括运载电机和螺纹杆,运载螺杆安装在运载电机的输出端上,运载电机固定在延伸导轨的侧壁上,且载物台的底端设置有套装在螺纹杆上的螺母块。

13.进一步,所述杂物清理机构包括空气机,空气机的输出端安装有输气钢管,且输气钢管的端头设置有发散横管,发散横管的侧壁上设置有若干个喷气嘴,喷气嘴呈一字型排开。

14.本发明的有益效果:其一,该装置在使用的时候,把待处理的汽车板簧放进两个卡和块顶端的抵触凹腔里,然后电动推杆通过压力球推动展平压杆向下移动,展平压杆底端的压块会把板簧压平,压平板簧的时候,两个卡和块也在向两侧分离,基台板底端的中心臂和扭转短臂会随着卡和块扭转,中心臂会让两个卡和块的运动相互对称,等到板簧被压平再次回弹的时候,定位电机通过槽口架扭转扭转板块,让扭转板块上的检测压杆对转电动推杆的压力球,检测

压杆再次被向下推进指定的位移距离,如果检测压杆无法再次接触汽车板簧,就证明板簧没有回弹到预定的轮廓,如果检测压杆和板簧能够接触的时候,指示灯会亮起,证明板簧回弹合格,实现了自动检测的效果。

15.其二,回弹检测完毕之后,运载电机通过螺纹杆带动载物台朝向基台板滑行,等到载物台到达指定位置的时候,分离气缸带动分离球往前推进,此时的橡皮筋开始拉拢两个扭转横臂,扭转横臂端头的打磨石会贴合汽车板簧进行打磨作业,实现了自动去除杂质的效果。

16.其三,板簧上的杂物脱落的时候,空气机带动空气压进输气钢管里,输气钢管把高压空气压进发散横管和喷气嘴里,高压气流吹飞灰尘和铁锈,实现了保养设备的效果。

附图说明

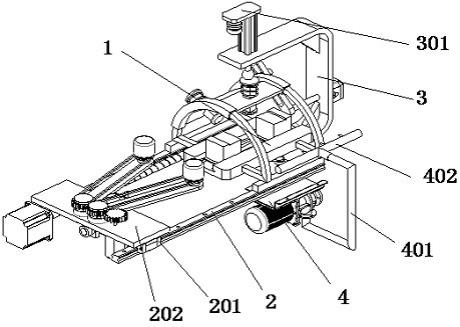

17.图1为一种车辆悬架板弹簧用弹性测试装置正视的示意图。

18.图2为一种车辆悬架板弹簧用弹性测试装置侧视的示意图。

19.图3为一种车辆悬架板弹簧用弹性测试装置剖视的示意图。

20.图4为一种车辆悬架板弹簧用弹性测试装置剖视第二视角的示意图。

21.图5为一种车辆悬架板弹簧用弹性测试装置弧形桥的示意图。

22.图6为一种车辆悬架板弹簧用弹性测试装置槽口架的示意图。

23.图7为一种车辆悬架板弹簧用弹性测试装置卡和块的示意图。

24.图8为一种车辆悬架板弹簧用弹性测试装置平面轴座的示意图。

25.附图标记说明:基台板1,弧形桥101,弧形管套102,扭转板块103,展平压杆104,检测压杆105,延伸导轨2,合拢滑块201,载物台202,承重桥3,电动推杆301,压力球302,定位电机303,输出圆杆304,槽口架305,延伸定位杆306,空气机4,输气钢管401,发散横管402,夹合轴承5,扭转横臂501,中心齿轮502,步进电机503,驱动齿轮504,驱动滚轮505,从动滚轮506,联动皮带507,打磨石508,分离球509,分离气缸510,卡和块6,卡合方片601,方片槽602,滚轮槽603,抵触凹腔604,矩形通道605,平面轴座7,下沿推杆701,中心臂702,扭转短臂703,牵引弹簧704。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.参照图1、2、3、4、5、6、7、8所示的一种车辆悬架板弹簧用弹性测试装置,包括基台板1,所述基台板1的顶端设置有矩形通道605,且矩形通道605的内侧设置有夹合组件,所述基台板1的侧壁上设置有两个弧形桥101,且弧形桥101上套装有弧形管套102,弧形管套102

和弧形桥101滑动连接,两个弧形管套102的中间固定安装有扭转板块103,扭转板块103上设置有活动压力机构和活动检测机构,所述基台板1的一侧设置有承重桥3,且承重桥3的顶端安装有垂直推进机构,所述承重桥3的一侧设置有角度定位机构,所述基台板1的底端固定安装有两个延伸导轨2,且延伸导轨2上套装有合拢滑块201,合拢滑块201的顶端固定安装有载物台202,所述延伸导轨2的顶端设置有打磨组件,所述载物台202安装在直线推进机构上,其中一个所述延伸导轨2的底端设置有杂物清理机构,把待处理的汽车板簧放在夹合组件上,竖直推进机构分别把活动压力机构和活动检测机构向下推动,活动压力机构会把板簧压平,等到板簧再次回弹的时候,活动检测机构落下去检测板簧是否回弹到位。

29.所述夹合组件包括卡和块6,卡和块6共设置有两个,且卡和块6和矩形通道605滑动连接,所述卡和块6的底端设置有卡合方片601,矩形通道605的底端设置有和卡合方片601相匹配的方片槽602,所述矩形通道605的底端设置有两个滚轮槽603,卡合方片601的底端设置有穿插在滚轮槽603内侧的滑轮,所述卡和块6的顶端设置有抵触凹腔604,所述基台板1的底端设置有对称调和机构,抵触凹腔604用来抵住汽车板簧的两端,板簧的内弧面朝下,汽车板簧的中间部位被向下挤压的时候,两个卡和块6会同沿着矩形通道605向两侧扩张。

30.所述对称调和机构包括平面轴座7,平面轴座7固定在基台板1的底端,所述平面轴座7的底端设置有中心臂702,中心臂702的中间部位和平面轴座7旋转连接,所述平面轴座7的两端均设置有扭转短臂703,扭转短臂703的一端和中心臂702铰接,两个卡和块6的底端均固定设置有下沿推杆701,且基台板1的中间设置有和下沿推杆701相匹配的滑行槽,所述扭转短臂703的另一端设置有套装在下沿推杆701上的开孔,所述基台板1的底端设置有弹力机构,弹力机构包括固定挂环和活动挂环,固定挂环和基台板1的底端固定连接,活动挂环和中心臂702的侧壁固定连接,活动挂环和固定挂环之间通过牵引弹簧704连接,卡和块6滑动的同时,下沿推杆701和扭转短臂703开始扭转,扭转短臂703分别连接到卡和块6上,这就可以让两个卡和块6的移动保持对称性,进而板簧在压平的过程中不会沿着矩形通道605偏移。

31.所述活动压力机构包括展平压杆104,活动检测机构包括检测压杆105,扭转板块103的侧壁上设置有与展平压杆104和检测压杆105相匹配的穿插矩形槽,展平压杆104和检测压杆105的顶端均设置有抵触盘,且展平压杆104和检测压杆105的外侧均套装有106,106的顶端和抵触盘固定连接,106的底端和扭转板块103的外侧壁固定连接,检测压杆105的长度比展平压杆104的长度大十厘米,所述展平压杆104和检测压杆105的底端端头上设置有可拆卸的压块,其中检测压杆105接通直流电源的正极,卡和块6接通直流电源的正负极,且开环的回路上安装一个指示灯,检测压杆105、卡和块6和压块为不锈钢材质,展平压杆104和检测压杆105可以分别对转竖直推进机构的下方,展平压杆104把板簧压平后再次弹起,然后检测压杆105向下移动到指定高度,如果检测压杆105无法再次接触汽车板簧,就证明板簧没有回弹到预定的轮廓,如果检测压杆105和板簧能够接触的时候,指示灯会亮起,证明板簧回弹合格,实现了自动检测的效果。

32.所述垂直推进机构包括电动推杆301,电动推杆301的输出端设置有压力球302,压力球302的材质为高速钢材质,电动推杆301为展平压杆104和检测压杆105提供线下的推进动力,高速钢材质的压力球302减小了和抵触盘的摩擦力,压力球302和抵触盘贴合的时候

还有一定的活动范围。

33.所述角度定位机构包括定位电机303,定位电机303固定在承重桥3的侧壁上,定位电机303的输出端安装有输出圆杆304,输出圆杆304的端头设置有槽口架305,其中一个弧形管套102的侧壁上设置有延伸定位杆306,延伸定位杆306穿插在槽口架305的内侧,且槽口架305和延伸定位杆306滑动连接,定位电机303带动槽口架305旋转,槽口架305提供延伸定位杆306带动弧形管套102和扭转板块103扭转,扭转板块103上的展平压杆104和检测压杆105可以轮换到达工位。

34.所述打磨组件包括两个夹合轴承5,且两个夹合轴承5的外环和载物台202的固定连接,所述夹合轴承5的上方设置有扭转横臂501,扭转横臂501的一端设置有穿插在夹合轴承5内环中的圆管,且扭转横臂501靠近夹合轴承5的一端设置有中心齿轮502,两个中心齿轮502相互啮合,中心齿轮502的顶端均固定安装有驱动滚轮505,扭转横臂501的另一端设置有从动滚轮506,从动滚轮506和驱动滚轮505之间通过联动皮带507连接,两个从动滚轮506的顶端固定安装有打磨石508,其中一个中心齿轮502的一侧安装有驱动齿轮504,驱动齿轮504和中心齿轮502相互啮合,驱动齿轮504安装在步进电机503的输出端上,步进电机503固定在载物台202的底端,所述扭转横臂501的中间设置有扩张组件,步进电机503通过驱动齿轮504同时带动两个中心齿轮502旋转,中心齿轮502顶端的驱动滚轮505也会随之旋转,驱动滚轮505通过联动皮带507带动从动滚轮506和打磨石508旋转,打磨石508在旋转的时候打磨板簧的外侧壁。

35.所述扩张组件包括分离气缸510,分离气缸510固定在载物台202的底端,分离气缸510的输出端安装有分离球509,分离球509抵触在两个扭转横臂501的侧壁上,两个所述扭转横臂501之间通过橡皮筋连接,载物台202没有被推进加工工位之前,分离球509卡住扭转横臂501,载物台202到达指定位置之后,分离气缸509带动分离球910往前推进,此时的橡皮筋开始拉拢两个扭转横臂501,扭转横臂501端头的打磨石508就会通过橡皮筋保持对板簧侧壁的压力。

36.所述直线推进机构包括运载电机和螺纹杆,运载螺杆安装在运载电机的输出端上,运载电机固定在延伸导轨2的侧壁上,且载物台202的底端设置有套装在螺纹杆上的螺母块,运载电机通过运载螺杆带动载物台202滑行,运载电机为打磨组件提供滑行的动力。

37.所述杂物清理机构包括空气机4,空气机4的输出端安装有输气钢管401,且输气钢管401的端头设置有发散横管402,发散横管402的侧壁上设置有若干个喷气嘴,喷气嘴呈一字型排开,板簧上的杂物脱落的时候,空气机4带动空气压进输气钢管401里,输气钢管401把高压空气压进发散横管402和喷气嘴里,高压气流吹飞灰尘和铁锈,实现了保养设备的效果。

38.最后,把待处理的汽车板簧放在夹合组件上,竖直推进机构分别把活动压力机构和活动检测机构向下推动,活动压力机构会把板簧压平,等到板簧再次回弹的时候,活动检测机构落下去检测板簧是否回弹到位,抵触凹腔604用来抵住汽车板簧的两端,板簧的内弧面朝下,汽车板簧的中间部位被向下挤压的时候,两个卡和块6会同沿着矩形通道605向两侧扩张,卡和块6滑动的同时,下沿推杆701和扭转短臂703开始扭转,扭转短臂703分别连接到卡和块6上,这就可以让两个卡和块6的移动保持对称性,进而板簧在压平的过程中不会沿着矩形通道605偏移,展平压杆104和检测压杆105可以分别对转竖直推进机构的下方,展

平压杆104把板簧压平后再次弹起,然后检测压杆105向下移动到指定高度,如果检测压杆105无法再次接触汽车板簧,就证明板簧没有回弹到预定的轮廓,如果检测压杆105和板簧能够接触的时候,指示灯会亮起,证明板簧回弹合格,实现了自动检测的效果,电动推杆301为展平压杆104和检测压杆105提供线下的推进动力,高速钢材质的压力球302减小了和抵触盘的摩擦力,压力球302和抵触盘贴合的时候还有一定的活动范围,定位电机303带动槽口架305旋转,槽口架305提供延伸定位杆306带动弧形管套102和扭转板块103扭转,扭转板块103上的展平压杆104和检测压杆105可以轮换到达工位,步进电机503通过驱动齿轮504同时带动两个中心齿轮502旋转,中心齿轮502顶端的驱动滚轮505也会随之旋转,驱动滚轮505通过联动皮带507带动从动滚轮506和打磨石508旋转,打磨石508在旋转的时候打磨板簧的外侧壁,载物台202没有被推进加工工位之前,分离球509卡住扭转横臂501,载物台202到达指定位置之后,分离气缸509带动分离球910往前推进,此时的橡皮筋开始拉拢两个扭转横臂501,扭转横臂501端头的打磨石508就会通过橡皮筋保持对板簧侧壁的压力,运载电机通过运载螺杆带动载物台202滑行,运载电机为打磨组件提供滑行的动力,板簧上的杂物脱落的时候,空气机4带动空气压进输气钢管401里,输气钢管401把高压空气压进发散横管402和喷气嘴里,高压气流吹飞灰尘和铁锈,实现了保养设备的效果。

39.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作出任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1