一种高效测量平面内孔组形位误差的接触式测量仪

1.本发明涉及精密测量技术领域,具体涉及一种高效测量平面内孔组形位误差的接触式测量仪。

背景技术:

2.零件结合面(如发动机、减速箱上下箱体连接面)上孔组的尺寸和位置直接影响产品的装配关系,需要对其测量来保证产品质量。目前的测量方法有三坐标测量法、基于机器视觉或图像处理的非接触测量。

3.三坐标测量法只能实现一次单孔测量,无法对整个孔组同时测量,且每次测量时各个点的定位复杂、易产生定位误差,因此,三坐标三点测量法测量精度不高、测量效率低。

4.基于机器视觉或图像处理的非接触测量,能够扫描整个结合面上的孔组,实现多孔的位置测量和孔径测量,但受限于像素分辨率和算法,其测量精度低于传统的接触式测量。

技术实现要素:

5.有鉴于此,针对现有方法测量精度低、效率低的问题,提供一种高效测量平面内孔组形位误差的接触式测量仪,能够对零件结合面(如发动机、减速箱上下箱体连接面)上孔组的尺寸和位置实施高效率、高精度的测量。

6.为达到上述目的,本发明是通过以下技术方案来实现:一种高效测量平面内孔组形位误差的接触式测量仪,其特征在于:包括三坐标运动平台、测头和测头固定板,所述的三坐标运动平台上设置有移动支架,移动支架上通过移动杆连接有测头固定板,测头固定板的下表面设置有若干个测头,各个测头的轴线与被测工件上被测孔的轴线对齐。

7.进一步,测头包括上壳体,上壳体圆周上设置有一个引线孔,上壳体内设置有位置测量装置,位置测量装置的底部上壳体外设置有孔径测量装置,顶部中心上壳体外设置有磁块,围绕磁块的圆周上均布设置有支撑球;测头利用均匀布置的支撑球实现测头在测头固定板上的定位;利用磁块与测头固定板之间的磁力实现固定。

8.进一步,位置测量装置包括二维平面柔性铰链、二维平面柔性铰链的上端为固定端,下端为移动端,其可在力的作用下产生相对于上端的二维微位移运动,固定端的下表面中心设置有光源、移动端的上表面中心设置有光电传感器,光源与光电传感器的位置可互换。

9.进一步,孔径测量装置包括下壳体,下壳体的中心设置有“t”型孔,“t”型孔的下端孔内间隙配合有定心移动杆,上端孔内设置有位移传感器,位移传感器与“t”型孔的孔壁之间设置有位移传感器卡环,下壳体的下端圆周壁上通过若干个弧形簧片与定心移动杆的下端圆周壁连接,弧形簧片的中部外壁上设置有球面触头,孔径测量装置的下壳体与二维平面柔性铰链的移动端固连。

10.进一步,测头根据被测工件图样上被测孔的位置和数量安装在测头固定板上,实

现多个测头连接固定,形成测头组,各个测头根据被测工件组孔的位置关系,事先调节其在测头固定板上的位置。

11.进一步,测头可根据孔径测量装置的大小分为不同的规格,供不同直径的被测孔选择。

12.进一步,支撑球均布设置有3个。

13.进一步,弧形簧片均布设置有3个。

14.进一步,光电传感器为psd或ccd。

15.与现有技术相比,本发明具有以下有益的技术效果:

16.1)本发明能够实现多个测头同时测量不同大小的孔,且为接触式测量,效率高、精度高。

17.2)本发明每个测头为独立单元,且结构简单紧凑,其通过磁块吸力和三点定位原理,可根据理想位置要求在测头固定板上任意位置进行标定安装,形成测头组;每个测头通过二维平面柔性铰链的微位移和弧形簧片的微变形原理,分别利用光电传感器和位移传感器采集二维平面柔性铰链的微动量和弧形簧片由横向受力转换为纵向位移的位移量,测量被测孔的位置误差和直径,得到被测孔的实际位置和实际直径。

18.3)本发明测头固定板通过安装在三坐标运动平台上实现位置调整,使各个测头中心线与被测孔轴线对齐,基于单个测头的测量原理,移动测头固定板使各个测头与被测孔接触,可测出每一个被测孔的实际位置和实际直径。

附图说明

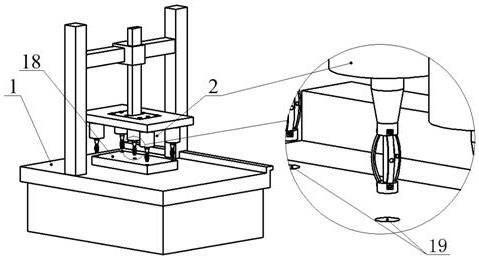

19.图1为本发明总体结构示意图;

20.图2为本发明多个测头固定示意图;

21.图3为本发明测头结构示意图;其中a为测头结构的剖视图;b为测头结构的立体图;

22.图4为本发明位置测量装置结构示意图;其中a为位置测量装置的剖视图;b为位置测量装置的立体图;

23.图5为本发明孔径测量装置结构示意图其中a为孔径测量装置的剖视图;b为孔径测量装置的立体图。

24.附图标记说明:

25.1-三坐标运动平台;2-测头;3-测头固定板;4-磁块;5-支撑球;6-位置测量装置;7-上壳体;8-孔径测量装置;9-二维平面柔性铰链;10-光源;11-光电传感器;12-下壳体;13-位移传感器卡环;14-位移传感器;15-定心移动杆;16-弧形簧片;17-球面触头;18-被测工件;19-被测孔。

具体实施方式

26.下面结合具体的实施例和附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

27.本实施例提供一种高效测量平面内孔组形位误差的接触式测量仪,如图1~图5所示,包括三坐标运动平台1、测头2和测头固定板3;三坐标运动平台1上设置有移动支架,移

动支架上连接有移动杆,移动杆的下端连接有测头固定板3,被测工件18放置在三坐标运动平台1上,通过调整三坐标运动平台1的运动轴使安装在测头固定板3上的各个测头2的轴线与被测工件18上被测孔19的轴线对齐。测头固定板3的下表面设置有若干个测头2。

28.上述测头2根据被测工件18图样上被测孔19的位置和数量安装在测头固定板3上,实现多个测头2连接固定,形成测头组,各个测头2根据被测工件18组孔的位置关系,事先调节其在测头固定板3上的位置。

29.上述测头2可根据孔径测量装置8的大小分为不同的规格,供不同直径的被测孔19选择。

30.上述测头2的结构包括上壳体7,上壳体7内设置有位置测量装置6,位置测量装置6底部上壳体7外设置有孔径测量装置8,顶部上壳体7外中心设置有磁块4,围绕磁块4的圆周上均布设置有3个支撑球5;测头2利用均匀布置的支撑球5实现测头2在测头固定板3上的三点定位;利用磁块4与测头固定板3之间的磁力实现固定,所述上壳体7可起到防尘作用,且圆周上设置有一个引线孔。

31.上述位置测量装置6包括二维平面柔性铰链9、二维平面柔性铰链9的上端为固定端,下端为移动端,其可在力的作用下产生相对于上端的二维微位移运动,固定端的下表面中心设置有光源10、移动端上表面中心设置有光电传感器11,光电传感器11可为psd、ccd等,光源10与光电传感器11的位置可互换。

32.上述孔径测量装置8包括下壳体12,下壳体12的中心设置有“t”型孔,“t”型孔的下端孔内间隙配合有定心移动杆15,上端孔内设置有位移传感器14,位移传感器14与“t”型孔的孔壁之间设置有位移传感器卡环13,下壳体12的下端圆周壁上通过均布设置的3个弧形簧片16与定心移动杆15的下端圆周壁连接,弧形簧片16的中部外壁上设置有球面触头17,其刚度远远小于二维平面柔性铰链9的刚度,孔径测量装置8的下壳体12与二维平面柔性铰链9的移动端固连,与上壳体7为分离状态。

33.本发明的工作过程:

34.本发明在测量前根据被测孔19的理论尺寸选择直径尺寸合适的测头2,根据被测孔19的个数选择不同数量的测头2以及根据被测孔19的理论位置关系在测头固定板3上进行测头位置标定。标定完成后利用三坐标运动平台1实现安装有多个测头2的测头固定板3的位置调整,使测头2的中心线与被测孔19的轴线重合。测头固定板3向下运动,使测头2插入被测孔19内。此时,若各孔位置之间存在误差,则孔径测量装置8在受到被测孔19内表面阻力的作用下,使二维平面柔性铰链9移动端产生微动并带动光电传感器11,此时光源10与光电传感器11之间有相对运动,根据光电传感器11在不同位置接收到的光线,测量出二维平面柔性铰链9移动端产生的微动量,即被测孔19之间的位置误差;同时三个安装有球面触头17的弧形簧片16在受到被测孔19内表面阻力的作用下,使弧形簧片16产生弹性变形并带动定心移动杆15沿下壳体12上下微动,此微动量通过安装在下壳体12内的位移传感器14测得,即被测孔19直径尺寸。最后,根据测量出的各个被测孔19之间的位置误差和直径尺寸通过数据处理计算出各个被测孔19之间的实际位置尺寸和实际直径尺寸。此测量方法能够快速、准确地实现多孔位置和直径的检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1