一种多环境因素耦合作用下混凝土冻融试验装置

1.本发明涉及一种多环境因素耦合作用下混凝土冻融试验装置。

背景技术:

2.冻融破坏是影响混凝土结构耐久性的主要因素之一,现有的试验装置仅可以实现单一的混凝土抗冻性试验,而实际海洋环境中的海工混凝土结构受到多重环境因素影响,现有研究基于多个试验装置来实现多个影响因素的简单叠加而非耦合,与实际情况相差甚远。因此,研发一种多环境因素耦合作用下混凝土冻融试验装置是亟待解决的问题。

技术实现要素:

3.本发明正是基于上述技术问题,提出了一种多环境因素耦合作用下混凝土冻融试验装置,以填补该领域空白,并解决上述背景技术中存在的问题。

4.有鉴于此,本发明提出了一种多环境因素耦合作用下混凝土冻融试验装置,包括制冷系统,试验箱,雾化装置及控制装置;所述的制冷系统包括压缩机,毛细管,干燥过滤器,冷凝器,第一蒸发器,第二蒸发器,第一钢丝,第二钢丝,回气管和出气管。所述的压缩机上有工艺口,所述的压缩机通过出气管连接至冷凝器,所述的冷凝器连接有干燥过滤器,所述的干燥过滤器连接有毛细管,所述的冷凝器和干燥过滤器及毛细管位于试验箱体后侧的散热箱体内,其散热箱体的面板上均匀分布有散热孔,所述的毛细管通往试验箱体内外层板间连接有第一蒸发器,所述的第一蒸发器由第一钢丝固定在试验箱左边内外层板间,所述的第二蒸发器由第二钢丝固定在试验箱顶部内外层板间,所述的第一蒸发器和第二蒸发器相互连接形成回路并连接回气管,所述的回气管连接至压缩机;所述的试验箱分为上下两个箱体,上部箱体包括外层板,内层板,所述的上部箱体左侧和顶部内外层板间有保温隔热层,第一/第二蒸发器及柔性加热板,所述上部箱体顶部有入水/气口,所述的入水/气口带有控制阀门,所述的上部箱体顶部内侧有温湿感应器,气体浓度传感器和雾化喷头,所述的上部箱体内左右两侧也有雾化喷头,所述的上部箱体内有两层钢丝托盘,箱体前面有门盖,所述的门盖上有把手,所述的上部箱体下部左右侧有出水/气口,所述的出水/气口带有控制阀门;所述的下部箱体由外层板构成,所述的外层板上有散热孔,所述的下部箱体内有压缩机和高压微雾加湿器,所述的下部箱体底部安装有滚轮,所述的下部箱体前部有控制箱;所述的雾化装置包括高压微雾加湿器,高压管及雾化喷头,所述的高压微雾加湿器连接有高压管和连接管,所述的高压管与上部箱体的雾化喷头连接,所述的连接管通往下部箱体外侧与水箱连接,所述的水箱有刻度;所述的控制箱内有可视化控制装置,所述的控制装置包括电源控制开关,可视化温湿控制面板(用来控制温湿感应器和柔性加热板),可视化制冷控制面板(用来控制制冷系统),可视化雾化控制面板(用来控制高压微雾加湿器和雾化喷头)及可视化气体浓度监测控制面板(用来控制气体浓度传感器)。

5.在上述技术方案中,优选的,所述的试验箱内层板为耐腐蚀材料。

6.在上述技术方案中,优选的,所述的试验箱外层板内侧紧贴有保温隔热层,保温隔

热层内侧紧贴有蒸发器,所述的蒸发器内侧紧贴有柔性加热板,所述的柔性加热板紧贴有内层板。

7.在上述技术方案中,优选的,所述的第一蒸发器和第二蒸发器分别有第一钢丝和第二钢丝固定,其固定间隙填充满保温隔热材料。

8.在上述技术方案中,优选的,所述的钢丝托盘为两层,可拆卸。

9.在上述技术方案中,优选的,所述的带刻度水箱位于出水/气口下方。

10.在上述技术方案中,优选的,所述的高压管合理布置于外层板与保温隔热层间,高压管与雾化喷头连接。

11.本发明相比现有试验装置的有益效果是:

12.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本发明提供一种多环境因素耦合作用下混凝土冻融试验装置,通过试验箱的制冷系统,温湿,气体浓度及盐雾喷洒控制系统能够模拟海洋大气区、潮汐区和浪溅区环境的真实情况,采用可视化控制面板,其操作简便,装置移动便捷,并且能够在室内模拟海工混凝土在多种环境因素耦合作用下的实际服役情况。

附图说明

13.下面结合附图对本发明进一步说明。

14.图1为本发明正面示意图;

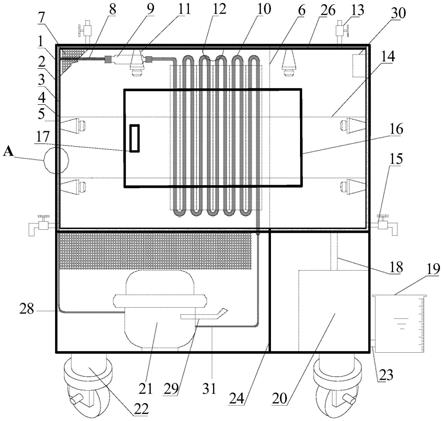

15.图2为本发明俯视示意图;

16.图3为本发明侧视示意图;

17.图4为本发明a处放大示意图;

18.图中1.外层板,2.保温隔热层,3.第一蒸发器,4.柔性加热板,5.内层板,6.散热箱体,7.散热孔,8.毛细管,9.干燥过滤器,10.冷凝器,11.雾化喷头,12.温室感应器,13.入水/气口,14.钢丝托盘,15.出水/气口,16.门盖,17.把手,18.高压管,19.带刻度水箱,20.高压微雾加湿器,21.压缩机,22.滚轮,23.连接管,24.控制箱,25.第一钢丝,26.第二蒸发器,27.第二钢丝,28.回气管,29.工艺口,30.气体浓度传感器,31.出气管。

具体实施方式

19.为了更好地理解与实施,下面结合具体试验案例及附图对本发明进一步说明,但发明装置并不局限于这些实施方式,任何在本实施例基础上改进或替代,仍属于本发明装置权利要求保护的范围。

20.下面结合附图和实施例对本发明的技术方案作进一步说明。

21.本装置具体应用于试验室中一种多环境因素耦合作用下混凝土冻融试验装置。包括制冷系统,试验箱,雾化装置及控制装置。

[0022]ⅰ、参见图1、2、3、4,所述的制冷系统包括压缩机21,毛细管8,干燥过滤器9,冷凝器10,第一蒸发器3,第二蒸发器26,第一钢丝25,第二钢丝27,回气管28和出气管31。所述的压缩机21上有工艺口29,所述的压缩机21通过出气管31连接至冷凝器10,所述的冷凝器10连接有干燥过滤器9,所述的干燥过滤器9连接有毛细管8,所述的冷凝器10和干燥过滤器9及毛细管8位于试验箱体后侧的散热箱体内,其散热箱体的面板上均匀分布有散热孔7,所述

的毛细管8通往试验箱体内外板间连接有第一蒸发器3,所述的第一蒸发器3由第一钢丝25固定在试验箱左边内外层板间,所述的第二蒸发器26由第二钢丝27固定在试验箱顶部内外层板层间,所述的第一蒸发器3和第二蒸发器26相互连接形成回路并连接回气管28,所述的回气管28连接至压缩机21。

[0023]ⅱ、参见图1、2、3、4,所述的试验箱分为上下两个箱体,上部箱体包括外层板1,内层板5,所述的上部箱体左侧和顶部内外层板间有保温隔热层2,第一/第二蒸发器3/26及柔性加热板4。所述上部箱体顶部有入水/气口13,所述的入水/气口13带有控制阀门,所述的上部箱体顶部内侧有温湿感应器12,气体浓度传感器30和雾化喷头11,所述的上部箱体内左右两侧也有雾化喷头11,所述的上部箱体内有两层钢丝托盘14,箱体前面有门盖16,所述的门盖上有把手17,所述的上部箱体下部左右侧有出水/气口15,所述的出水/气口15带有控制阀门;所述的下部箱体由外层板1构成,所述的外层板1上有散热孔7,所述的下部箱体内有压缩机21和高压微雾加湿器20,所述的下部箱体底部安装有滚轮22,所述的下部箱体前部有控制箱24。

[0024]ⅲ、参见图1、2、3,所述的雾化装置包括高压微雾加湿器20,高压管18,连接管23,雾化喷头11及带刻度水箱19,所述的高压微雾加湿器20连接有高压管18和连接管23,所述的高压管18与上部箱体的雾化喷头11连接,所述的连接管通往箱体外侧与带刻度水箱19连接。

[0025]ⅳ、参见图1、2、3、4,所述的控制箱24内有可视化控制装置,所述的控制装置包括电源控制开关,可视化温湿控制面板(用来控制温湿感应器和柔性加热板),可视化制冷控制面板(用来控制制冷系统),可视化雾化控制面板(用来控制高压微雾加湿器和雾化喷头)及可视化气体浓度监测控制面板(用来控制气体浓度传感器)。

[0026]

实施例:多种环境因素耦合作用下混凝土氯盐冻融试验

[0027]

步骤1:根据试验所需要的混凝土尺寸,确定试验箱尺寸大小。将混凝土试件(本次试验采用100mm

×

100mm

×

400mm)除一个100mm

×

400mm面预留外,其它五面用环氧树脂进行密封,在进行试验前,对试件进行预浸泡,使其饱水。

[0028]

步骤2:水箱注入所需的盐溶液(本次采用浓度为3.5%的nacl溶液),选择入气/水口连接co2气瓶,通过把手打开门盖,将标准养护28d后的100mm

×

100mm

×

400mm的混凝土试件放入试验箱内,若为多组试样可分层放置于钢丝托盘上,关闭门盖。

[0029]

步骤3:参照具体实施方式ⅰ、ⅱ和ⅲ分别将电源开关、温湿系统,气体浓度监测系统装置调试完毕。打开入气口阀门及气瓶阀门,向试验箱注入一定浓度的co2气体,通过气体浓度感应器监测箱体内co2浓度,本次碳化过程中控制温度为20℃

±

2℃,相对湿度为(70

±

5)%,co2浓度(20

±

3)%。规定龄期碳化完毕后,关闭气瓶和入气口阀门,打开出气口阀门进行排气,排气完成后关闭阀门。

[0030]

步骤4:打开入水口阀门,向试验箱内注入nacl溶液,将试件浸泡在盐溶液中11h,打开出水口阀门,排出nacl溶液,取出试件放到钢丝托盘上自然风干1h,设定温湿控制面板温度为80℃,通过柔性加热板对箱体内试件进行烘干11h,然后冷却1h左右至室温,此为一个循环(24h)。打开盐雾控制系统,通过雾化喷头对箱体内试件进行盐雾侵蚀,盐雾侵蚀完成规定龄期后关闭高压微雾加湿器及雾化喷头。

[0031]

步骤5:首先,将上述试件放入试件盒内,将试件盒内注满nacl溶液;其次,打开门

盖,将试件盒放入试验箱底部,通过入气/水口或者门盖将防冻液加入试验箱内,防冻液高度不超过试件盒的高度,关闭入气/水口阀门或门盖密封试验箱;最后,根据冻融试验规范对温度的要求,每次冻融循环在2~4h内完成,融化时间不得少于冻融循环的1/4,试件中心最低和最高温度应分别控制在(-18

±

2)℃和(5

±

2)℃,温度变化由制冷系统自动控制。

[0032]

步骤6:到达规定龄期后,取出混凝土试块,采集试验数据,然后重复以上操作步骤,直至最终试验结束。

[0033]

步骤7:试验结束后,按顺序关闭各个控制开关,打开门盖,从试验箱体中取出混凝土试件,打开出气/水口阀门排出防冻液。

[0034]

以上所述仅为本发明的较佳实施例而己,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1